Le moulage sous pression par gravité est largement utilisé pour l'aluminium et d'autres composants non ferreux. Les concepteurs choisissent souvent ce procédé lorsqu'ils ont besoin d'une précision dimensionnelle et de propriétés mécaniques supérieures à celles qu'offre le moulage en sable, mais qu'ils veulent éviter les coûts d'outillage très élevés du moulage sous pression. En remplissant un moule métallique réutilisable par gravité plutôt que par injection à haute vitesse et à haute pression, le moulage par gravité permet d'obtenir des pièces denses, traitables thermiquement et de qualité stable pour des volumes de production moyens. Cet article explique ce qu'est la coulée par gravité, comment le processus fonctionne, où il est le plus adapté et comment il se compare aux autres méthodes de coulée.

Qu'est-ce que la coulée par gravité ?

Moulage sous pression par gravité (GDC) est un procédé de moulage à moule permanent dans lequel le métal en fusion est versé à partir d'un récipient dans un moule métallique (généralement en fonte ou en acier résistant à la chaleur). Contrairement au moulage sous pression, la cavité du moule est remplie uniquement par le métal en fusion. gravité terrestre. Ce procédé est réputé pour produire des pièces coulées avec des structures internes denses et des propriétés mécaniques supérieuresce qui en fait la pierre angulaire des composants industriels de haute performance.

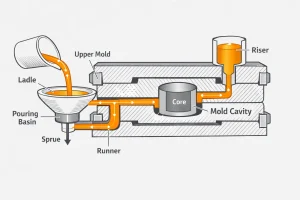

Comment fonctionne la coulée par gravité ?

Le processus suit une séquence méticuleuse d'étapes afin de garantir l'intégrité structurelle de la pièce finale, en commençant par la préparation critique de la matrice :

1. Préchauffage

Avant le début du cycle de coulée, le moule métallique doit être chauffé à une température spécifique, généralement comprise entre 150°C et 300°C. Préchauffage empêche le métal en fusion de geler prématurément (fermeture à froid) et garantit que le liquide s'écoule dans tous les détails de la cavité. Il réduit également les chocs thermiques, ce qui prolonge considérablement la durée de vie du moule.

2. Revêtement

Une personne réfractaire revêtement ou un lubrifiant est pulvérisé sur les surfaces internes du moule. Ce revêtement remplit trois fonctions essentielles : protéger le moule contre l'érosion à haute température, la régulation de la vitesse de refroidissement (isolation thermique), et agir comme agent de démoulage pour assurer que la coulée solidifiée puisse être éjectée sans coller.

3. Verser et remplir

Le métal en fusion est versé dans le moule par l'intermédiaire d'un système de canaux. L'ensemble du processus de remplissage repose entièrement sur la le poids du métal en fusion. Cette approche de "remplissage naturel" réduit les turbulences et les éclaboussures, permettant à l'air de s'échapper par les évents plus efficacement que dans les processus d'injection à grande vitesse.

4. Solidification et alimentation

Lorsque le métal remplit la cavité, il commence à refroidir et à se solidifier à partir des parois du moule vers l'intérieur. Sous l'effet de la gravité, le métal en fusion dans les colonnes montantes et les vannes continue d'"alimenter" le moulage, compensant ainsi la perte naturelle d'énergie. rétrécissement qui se produit pendant le refroidissement. Cela garantit que la pièce finale est dense et exempte de vides internes.

5. Ouverture et éjection

Une fois que le métal s'est entièrement solidifié et a acquis une intégrité structurelle suffisante, le moule est ouvert mécaniquement. Un système d'éjection (généralement des broches hydrauliques) pousse la pièce moulée hors de la cavité du moule, libérant ainsi la matrice pour le cycle suivant.

6. Nettoyage et inspection

La pièce de fonderie nouvellement enlevée comprend des matériaux supplémentaires tels que des portes, des coulisses et des bavures. Ceux-ci sont éliminés par découpage, sciage ou meulage. Enfin, la pièce subit le contrôle dimensionnel, les essais non destructifs (tels que les rayons X)Le produit est soumis à des tests de résistance à l'eau, à l'air ou à la pression afin de garantir qu'il répond aux normes de qualité les plus strictes.

Quels sont les matériaux adaptés au moulage sous pression par gravité ?

Le GDC est principalement utilisé pour métaux non ferreux avec des points de fusion modérés pour maximiser la longévité des moules :

- Alliages d'aluminium : Le matériau le plus largement utilisé (par exemple, A356AC4C), offrant une excellente coulabilité et un rapport résistance/poids élevé.

- Alliages de cuivre : Comme le laiton et le bronze, utilisés pour les pièces résistantes à la corrosion ou à haute conductivité.

- Alliages de magnésium : Idéal pour les applications ultra-légères dans les secteurs de l'aérospatiale et de l'automobile.

Avantages de la coulée par gravité

- Propriétés mécaniques supérieures : La vitesse de refroidissement rapide du moule métallique permet d'obtenir une structure à grain fin. Les pièces peut subir un traitement thermique T6La résistance et la dureté de ces pièces sont nettement supérieures à celles des pièces moulées sous pression standard.

- Étanchéité à la haute pression : La structure interne dense minimise la porosité, ce qui le rend idéal pour les composants qui doivent être étanches à la pression des gaz ou des liquides.

- Longue durée de vie des outils : Le moule subit moins de pression et d'impact que dans le cas du moulage sous pression, ce qui réduit les coûts de maintenance.

- Géométries internes complexes : Il permet d'utiliser carottes de sablepermettant de créer des formes internes creuses et complexes.

Limites de la coulée par gravité

- Contraintes d'épaisseur de paroi : Parce qu'elle repose sur la gravité, l'épaisseur minimale de la paroi est généralement de 3 mm ou plusles sections plus fines peuvent ne pas se remplir complètement.

- Ralentissement du taux de production : Les temps de refroidissement et de cycle sont plus longs que pour le moulage sous pression, ce qui se traduit par un rendement horaire plus faible.

- Détail de la surface : Bien que meilleur que le moulage en sable, l'état de surface est légèrement moins raffiné que celui du moulage sous pression.

Applications courantes de la coulée par gravité

- Industrie automobile : Culasses de moteur, pistons, étriers de frein et fusées de direction.

- Machines et énergie : Roues de pompes, corps de vannes hydrauliques, boîtiers d'appareillage de commutation à haute tension et dissipateurs thermiques.

- Biens de consommation haut de gamme : Des ustensiles de cuisine de qualité professionnelle (casseroles en fonte d'aluminium) et des appareils d'éclairage robustes.

Coulée par gravité et coulée au sable

Par rapport au moulage en sable, le moulage sous pression par gravité utilise un moule métallique réutilisable au lieu de moules en sable non réutilisables. Il offre donc une plus grande précision dimensionnelle, une meilleure finition de surface et des propriétés mécaniques plus constantes d'un lot à l'autre. Il est donc plus facile de contrôler la surépaisseur d'usinage et d'obtenir une qualité stable et reproductible pour les projets de volume moyen. Le moulage en sable, quant à lui, a un coût d'outillage beaucoup plus faible et une liberté de conception beaucoup plus grande, en particulier pour les pièces de très grande taille ou les passages internes extrêmement complexes. Dans la pratique, le moulage en sable est préféré pour les faibles volumes, les très grandes pièces ou les conceptions qui changent fréquemment, tandis que le moulage sous pression par gravité est choisi lorsque vous avez besoin d'une précision et d'une performance plus stables pour un volume de production raisonnable et moyen.

Moulage par gravité ou moulage sous pression

Par rapport au moulage sous pression, le moulage par gravité remplit la cavité sous son propre poids plutôt que par injection à grande vitesse, de sorte que l'écoulement du métal est plus calme, avec moins de turbulences et un risque moindre de porosité du gaz. Les pièces moulées par gravité sont donc souvent mieux adaptées au traitement thermique T6 et aux composants qui doivent être étanches à la pression, tels que les boîtiers hydrauliques ou pneumatiques. Le moulage sous pression excelle dans les parois ultra-minces, les volumes annuels très élevés et les formes extérieures très complexes, mais il nécessite un outillage et un équipement coûteux et est plus sensible à la porosité et aux limites du traitement thermique. Par conséquent, le moulage sous pression est généralement choisi pour les boîtiers et les couvercles à grand volume et à coût limité, tandis que le moulage par gravité occupe une position intermédiaire où l'intégrité structurelle, la densité et le coût du cycle de vie sont plus importants que la vitesse de production maximale.

Quelles sont les alternatives au moulage sous pression par gravité ?

La coulée sous pression par gravité n'est pas la seule option pour les pièces moulées non ferreuses. En fonction de l'épaisseur de la paroi, du volume annuel, des objectifs de coût et des exigences de qualité internes, les ingénieurs la comparent généralement aux procédés suivants :

- Coulée sous pression : se situe entre le moulage et le forgeage. Une pression élevée est appliquée au métal pendant la solidification, ce qui produit des microstructures extrêmement denses et des propriétés mécaniques très élevées. Elle convient aux composants critiques pour la sécurité ou aux conceptions légères, lorsqu'une pièce moulée est destinée à remplacer une pièce forgée. La fenêtre du processus est étroite, les exigences en matière d'équipement et d'outillage sont strictes et le coût global est élevé, de sorte que cette technique est généralement réservée aux pièces de grande valeur dont les exigences de performance sont très élevées.

- Moulage à la cire perdue : utilise des modèles en cire et des coquilles en céramique pour obtenir des géométries très complexes et des détails fins. Elle est bien adaptée aux composants de petite et moyenne taille aux formes complexes, tels que les pales et les petites pièces structurelles. Par rapport au moulage par gravité, le coût unitaire est plus élevé et le temps de cycle est plus lent, de sorte qu'il est généralement choisi lorsque la complexité géométrique et les détails de la surface sont plus importants que le taux de production, et lorsque la taille des lots est relativement limitée.

- Moulage au sable : utilise des moules en sable non réutilisables au lieu de matrices métalliques réutilisables. Le coût de l'outillage est faible et la liberté de conception est très grande, ce qui le rend adapté aux pièces de grande taille, aux passages internes extrêmement complexes ou aux conceptions qui sont encore modifiées fréquemment. En contrepartie, la précision dimensionnelle est moindre, l'état de surface est plus rugueux et les propriétés mécaniques sont moins homogènes qu'avec le moulage par gravité, ce qui peut rendre plus difficile le contrôle de la surépaisseur d'usinage et de la qualité cosmétique.

- Moulage sous pression (HPDC) : injecte du métal en fusion dans la cavité du moule à grande vitesse et à haute pression. Cette technique est idéale pour les parois ultra-minces, les géométries externes très complexes et les volumes annuels très élevés, pour lesquels le coût unitaire doit être minimisé. Cependant, l'investissement en outillage et en équipement est élevé, le processus de remplissage est très turbulent et le risque de porosité des gaz est plus important. De nombreux systèmes d'alliage et combinaisons d'épaisseurs de paroi ne conviennent pas au traitement thermique T6 ou aux composants qui nécessitent une étanchéité à la pression très élevée, de sorte que le HPDC est souvent utilisé pour les produits de consommation et les boîtiers automobiles où le temps de cycle et le prix à la pièce sont les principaux facteurs.

- Coulée à basse pression : utilise une faible pression de gaz pour pousser le métal en fusion par le bas dans la cavité du moule. Le remplissage est plus régulier et plus contrôlable que dans le cas de la coulée par gravité, ce qui permet d'obtenir une excellente cohérence et une très bonne intégrité interne. Cette technique est couramment utilisée pour les composants structurels essentiels à la sécurité, tels que les roues et les pièces de suspension. Par rapport au moulage par gravité, l'investissement en équipement et le coût du processus par pièce sont plus élevés, et les temps de cycle sont généralement plus longs, de sorte qu'il est principalement choisi lorsque les exigences en matière d'intégrité structurelle sont très élevées et que le volume de production peut justifier l'investissement supplémentaire.

Conclusion

Le moulage sous pression par gravité est un processus essentiel dans la fabrication moderne, offrant un équilibre parfait entre la performance des matériaux, la qualité interne et le coût de l'investissement. Bien qu'il ait des limites en ce qui concerne l'épaisseur des parois et la vitesse, sa capacité à produire des pièces à haute densité et pouvant être traitées thermiquement en fait le choix privilégié pour les composants industriels critiques.

Si vous êtes à la recherche de solutions de moulage d'aluminium de haute qualité ou si vous avez des questions sur la faisabilité d'une pièce spécifique, n'hésitez pas à contacter notre équipe technique pour une consultation détaillée. Nous fournissons une assistance technique complète, de l'optimisation de la conception à la fabrication du moule !