À une époque où l'allègement et l'intégrité structurelle sont primordiaux, la production de composants en aluminium de haute performance sans aucun défaut reste une priorité absolue pour les ingénieurs. Moulage sous pression (LPDC) s'est imposée comme la solution définitive, offrant une méthode de remplissage "ascendante" unique qui concilie la rentabilité de la coulée par gravité et la précision des systèmes à haute pression. Dans cet article, nous explorons les mécanismes du LPDC, ses principaux avantages et les raisons pour lesquelles il reste l'étalon-or pour la fabrication de produits critiques en termes de sécurité.

Qu'est-ce que le moulage sous pression (LPDC) ?

Moulage sous pression (LPDC) est un procédé de coulée de métal caractérisé par le remplissage d'un moule avec du métal en fusion sous faible pression (généralement de 0,02 à 0,15 MPa). Le métal monte d'un four de maintien pressurisé dans le moule, se solidifiant sous une pression constante pour assurer une grande intégrité structurelle.

Situé entre le moulage par gravité et le moulage sous pression, le LPDC est la méthode privilégiée pour produire des pièces en métal non ferreux de haute qualité et de grande précision, telles que des roues en alliage d'aluminium, des culasses de moteur et des composants structurels complexes à parois minces.

Comment fonctionne le moulage sous pression ?

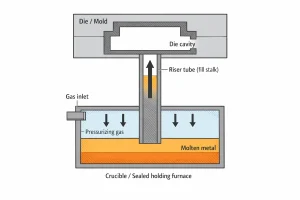

Le processus LPDC fonctionne de la même manière qu'un système de distribution de liquide contrôlé. L'installation standard se compose d'un four de maintien, a tube élévateur (également connu sous le nom de "stalk"), et un moule positionné au-dessus du four.

Le processus étape par étape :

- Étanchéité et pressurisation : De l'air comprimé sec ou du gaz inerte est introduit dans le four de maintien scellé.

- En hausse : Au fur et à mesure que la pression augmente, le métal en fusion est poussé vers le haut par le tube ascendant - immergé sous la surface du liquide - pour remplir la cavité du moule en douceur, de bas en haut.

- Remplissage et maintien : Une fois la cavité remplie, la pression est maintenue. Cette pression constante permet au métal fondu dans le tube de la colonne montante d'agir comme une "colonne montante", alimentant la contraction de la pièce moulée lors de son refroidissement afin de garantir une structure interne dense et sans porosité.

- Solidification et échappement : La coulée se solidifie sous pression. Une fois solidifiée, la pression est relâchée et le métal non solidifié restant dans le tube ascendant retourne dans le four par gravité.

- Ejection : Le moule s'ouvre, la pièce est éjectée et le système est prêt pour le cycle suivant.

Matériaux adaptés au moulage sous pression

Le moulage sous pression à basse pression est principalement utilisé pour les métaux non ferreux, en particulier les alliages qui exigent une intégrité interne supérieure. Les principaux matériaux sont les suivants :

- Alliages d'aluminium : Les matériaux les plus courants pour le LPDC, tels que A356, A380 et AlSi7Mg. En raison de leur excellente fluidité et de leur rapport résistance/poids, ils constituent la norme pour les roues et les pièces de moteur automobiles.

- Alliages de magnésium : Pour les composants aérospatiaux ou de course à haute performance nécessitant une réduction de poids extrême, le LPDC assure un remplissage en douceur sans piégeage de gaz pour le magnésium hautement réactif.

- Alliages de cuivre : Y compris le bronze et le laiton. Comme le LPDC minimise l'oxydation au cours du processus, il est souvent utilisé pour les corps de vanne à haute performance, les composants de pompe et les raccords électriques.

- Autres métaux non ferreux : Dans certains secteurs industriels, les alliages de zinc peuvent également être traités par LPDC pour obtenir des propriétés mécaniques supérieures.

Avantages du moulage sous pression

Le LPDC est largement utilisé dans les industries automobile et aérospatiale en raison de plusieurs avantages clés :

- Pureté supérieure des matériaux : Le métal étant étiré sous la surface, l'entrée de peaux d'oxyde et de crasses dans le moule est évitée, ce qui permet d'obtenir une qualité interne exceptionnelle.

- Microstructure dense : La solidification sous pression offre d'excellentes capacités d'alimentation, réduisant de manière significative l'apparition de cavités de retrait et de porosité.

- Rendement élevé des matériaux : Ce procédé nécessite généralement des vannes et des colonnes montantes moins nombreuses et plus petites que la coulée par gravité, ce qui permet d'obtenir un taux d'utilisation du métal souvent supérieur à 90%.

- Remplissage stable : La pression et la vitesse contrôlables garantissent un écoulement régulier et laminaire. Cela minimise le piégeage des gaz et l'érosion des moules, ce qui en fait la solution idéale pour les pièces complexes à parois minces.

- Facile à automatiser : L'ensemble du processus est contrôlé par des courbes de pression précises, ce qui garantit une grande répétabilité et réduit la dépendance à l'égard du travail manuel.

Limites du moulage sous pression

Bien que le LPDC offre une qualité de pièce exceptionnelle, il est important de prendre en compte certaines limites en fonction de vos exigences de production :

- Des temps de cycle plus longs : Comme le métal en fusion est injecté lentement et doit se solidifier complètement sous pression avant la fin du cycle, la vitesse de production est généralement inférieure à celle du moulage sous pression (High Pressure Die Casting - HPDC).

- Entretien de l'équipement : Les composants tels que le tube ascendant et les joints d'étanchéité sont constamment exposés au métal en fusion à haute température. Cela nécessite une maintenance régulière et un remplacement périodique, ce qui peut augmenter les coûts d'exploitation.

- Contraintes relatives à l'épaisseur minimale des parois : Si le LPDC est excellent pour les composants à parois moyennes ou épaisses, il peut avoir du mal à remplir des sections extrêmement fines (généralement inférieures à 2 ou 3 mm) aussi efficacement que le procédé HPDC à grande vitesse.

- Contrôle rigoureux des processus : La qualité de la coulée est très sensible aux fluctuations de la pression de l'air et de l'étanchéité du four. Pour obtenir des résultats constants, il faut un équipement de haute précision et des contrôles environnementaux stricts dans l'atelier.

Principales applications de la Moulage sous pression

Le LPDC est le choix privilégié pour les composants qui doivent supporter des contraintes élevées, qui nécessitent une excellente étanchéité à l'air et qui présentent des géométries complexes.

- Industrie automobile : Le secteur le plus important, qui utilise le LPDC pour roues en alliage d'aluminiumLes produits de cette catégorie sont les culasses de moteur, les blocs, les supports de suspension et les boîtiers de batterie pour les véhicules électriques (VE).

- Aérospatiale : Critique pour les composants structurels, les pièces du système d'alimentation en carburant et les boîtiers en alliage de magnésium pour lesquels des rapports poids/résistance extrêmes sont requis.

- Puissance et énergie : Utilisé pour les boîtiers de commutation à haute tension, les raccords électriques et les principaux connecteurs en aluminium dans les systèmes d'énergie éolienne.

- Industrie générale : Corps de pompes haut de gamme, corps de vannes, roues et pièces de machines de précision exigeant une intégrité interne supérieure.

Moulage sous pression vs. moulage sous pression

Bien que les deux procédés utilisent la pression, ils répondent à des besoins industriels différents :

| Fonctionnalité | Moulage sous pression (LPDC) | Moulage sous pression (HPDC) |

| Gamme de pression | Très faible ($<0,15 \text{ MPa}$) | Très élevé ($>10 \text{ MPa}$) |

| Vitesse de remplissage | Écoulement laminaire lent et régulier | Écoulement rapide et turbulent |

| Propriétés mécaniques | Excellent (supporte le traitement thermique T6) | Modéré (le piégeage des gaz limite le traitement thermique) |

| La vie des moules | Élevé (moins d'érosion thermique/physique) | Plus faible (l'impact à grande vitesse provoque l'usure) |

| Applications clés | Pièces critiques pour la sécurité (roues, culasses) | Boîtiers à parois minces complexes et de grand volume |

| Épaisseur de la paroi | Convient aux murs épais à moyens | Idéal pour les parois extrêmement fines |

Conclusion

Moulage sous pression (LPDC) est devenue la solution de choix pour les fabricants qui recherchent des pièces moulées de haute performance et une efficacité matérielle maximale. Bien que son temps de cycle puisse être plus lent que celui du moulage sous pression, sa capacité à produire des composants structurellement sains et critiques pour la sécurité le rend irremplaçable dans la fabrication moderne.

La demande mondiale de solutions légères dans les secteurs de l'automobile et de l'aérospatiale ne cessant de croître, le rôle du LPDC dans le traitement des alliages d'aluminium et de magnésium haut de gamme est plus vital que jamais.

Si vous êtes à la recherche de solutions de moulage sous pression de haute qualité ou si vous avez besoin d'une évaluation de faisabilité pour votre prochain projet, n'hésitez pas à nous contacter. contactez notre équipe d'ingénieurs pour obtenir une assistance technique professionnelle et un devis personnalisé.