Гравитационное литье под давлением широко используется для изготовления деталей из алюминия и других цветных металлов. Конструкторы часто выбирают этот процесс, когда им требуется более высокая точность размеров и механические свойства, чем при литье в песчаные формы, но при этом они хотят избежать очень высокой стоимости оснастки для литья под высоким давлением. Заполняя многоразовую металлическую форму под действием силы тяжести вместо высокоскоростного впрыска под высоким давлением, гравитационное литье позволяет получать плотные, поддающиеся термообработке отливки со стабильным качеством при средних объемах производства. В этой статье объясняется, что такое гравитационное литье, как происходит процесс, где оно наиболее подходит и как оно сравнивается с другими методами литья.

Что такое гравитационное литье?

Гравитационное литье под давлением (GDC) это процесс литья в постоянную форму, при котором расплавленный металл выливается из сосуда в металлическую форму (обычно из чугуна или жаропрочной стали). В отличие от литья под высоким давлением, полость формы заполняется исключительно земное притяжение. Этот процесс известен тем, что позволяет получать отливки с плотные внутренние структуры и превосходные механические свойствачто делает его основой для производства высокопроизводительных промышленных компонентов.

Как работает гравитационное литье?

В процессе работы соблюдается тщательная последовательность шагов, обеспечивающая структурную целостность конечной детали, начиная с критической подготовки штампа:

1. Предварительный нагрев

Перед началом цикла литья металлическая форма должна быть нагрета до определенной температуры, обычно между 150°C и 300°C. Предварительный нагрев предотвращает преждевременное застывание расплавленного металла (холодные затворы) и обеспечивает поступление жидкости в каждую мельчайшую деталь полости. Это также снижает тепловой удар, значительно продлевая срок службы пресс-формы.

2. Покрытие

Рефрактерный покрытие или смазка распыляется на внутренние поверхности пресс-формы. Это покрытие служит трем важнейшим целям: защищает пресс-форму от высокотемпературной эрозии, регулирование скорости охлаждения (теплоизоляция), а также в качестве разделительного агента для обеспечения возможности извлечения затвердевшей отливки без прилипания.

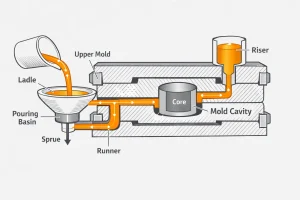

3. Заливка и наполнение

Расплавленный металл заливается в форму через систему бегунков. Весь процесс заливки полностью зависит от вес расплавленного металла. Такой подход к "естественному заполнению" снижает турбулентность и разбрызгивание, позволяя воздуху выходить через вентиляционные отверстия более эффективно, чем при высокоскоростных процессах впрыска.

4. Затвердевание и подача

По мере заполнения полости металл начинает остывать и затвердевать от стенок формы внутрь. Под действием силы тяжести расплавленный металл в стояках и литнике продолжает "питать" отливку, компенсируя естественное усадка которая возникает во время охлаждения. Благодаря этому конечная деталь получается плотной и без внутренних пустот.

5. Открытие и выброс

После того как металл полностью затвердел и приобрел достаточную структурную целостность, форму открывают механическим способом. . система выброса (обычно гидравлические штифты) выталкивает отливку из полости формы, освобождая штамп для следующего цикла.

6. Очистка и осмотр

Только что снятая отливка содержит лишний материал, такой как литники, бегунки и флэш. Они удаляются с помощью резки, пиления или шлифования. Наконец, деталь подвергается контроль размеров, неразрушающий контроль (например, рентгеновский)или испытания под давлением, чтобы гарантировать соответствие строгим стандартам качества.

Какие материалы подходят для гравитационного литья под давлением?

GDC в первую очередь используется для цветные металлы с умеренными температурами плавления для обеспечения максимальной долговечности пресс-формы:

- Алюминиевые сплавы: Наиболее широко используемый материал (например, A356AC4C), обеспечивая отличную литейную способность и высокое соотношение прочности и веса.

- Медные сплавы: Такие как латунь и бронза, используются для изготовления деталей, устойчивых к коррозии или обладающих высокой электропроводностью.

- Магниевые сплавы: Идеально подходит для сверхлегких применений в аэрокосмической и автомобильной промышленности.

Преимущества гравитационного литья

- Превосходные механические свойства: Быстрая скорость охлаждения металлической формы приводит к образованию мелкозернистой структуры. Детали может подвергаться термической обработке T6При этом достигается гораздо более высокая прочность и твердость, чем при стандартном литье под давлением.

- Герметичность при высоком давлении: Плотная внутренняя структура минимизирует пористость, что делает его идеальным для компонентов, которые должны быть герметичными под давлением газа или жидкости.

- Длительный срок службы инструмента: Форма испытывает меньше давления и ударов, чем при литье под давлением, что приводит к снижению затрат на обслуживание.

- Сложные внутренние геометрии: Он позволяет использовать песчаные керныЭто позволяет создавать сложные полые внутренние формы.

Ограничения гравитационного литья

- Ограничения по толщине стенок: Поскольку она опирается на силу тяжести, минимальная толщина стенки обычно составляет 3 мм или более; тонкие секции могут заполняться не полностью.

- Замедление темпов производства: По сравнению с литьем под высоким давлением время охлаждения и цикла увеличивается, что приводит к снижению часовой производительности.

- Деталь поверхности: Несмотря на то, что качество поверхности лучше, чем при литье в песчаные формы, оно несколько хуже, чем при литье под высоким давлением.

Общие области применения гравитационного литья

- Автомобильная промышленность: Головки блока цилиндров двигателя, поршни, тормозные суппорты и поворотные кулаки.

- Машиностроение и энергетика: Рабочие колеса насосов, корпуса гидравлических клапанов, корпуса высоковольтных распределительных устройств и радиаторы.

- Потребительские товары высокого класса: Посуда профессионального класса (сковороды из литого алюминия) и сверхмощные светильники.

Гравитационное литье в сравнении с литьем в песок

По сравнению с литьем в песчаные формы, при гравитационном литье используется многоразовая металлическая форма, а не расходуемые песчаные формы, поэтому оно обеспечивает более высокую точность размеров, лучшую шероховатость поверхности и более стабильные механические свойства от партии к партии. Это позволяет легче контролировать припуски на обработку и добиваться стабильного, повторяющегося качества в проектах средних объемов. С другой стороны, литье в песчаные формы имеет гораздо меньшую стоимость оснастки и гораздо большую свободу проектирования, особенно для очень больших отливок или чрезвычайно сложных внутренних переходов. На практике литье в песчаные формы предпочтительнее для небольших объемов, очень крупных деталей или часто меняющихся конструкций, а гравитационное литье под давлением выбирают, когда вам нужна более стабильная точность и производительность при разумных средних объемах производства.

Гравитационное литье в сравнении с литьем под давлением

По сравнению с литьем под высоким давлением, при гравитационном литье полость заполняется под собственным весом, а не путем высокоскоростного впрыска, поэтому поток металла более спокойный, с меньшей турбулентностью и меньшим риском образования газовой пористости. Это часто делает гравитационное литье более подходящим для термической обработки T6 и для компонентов, которые должны быть герметичными, например, для гидравлических или пневматических корпусов. Литье под давлением позволяет получать сверхтонкие стенки, очень большие годовые объемы и очень сложные внешние формы, но требует дорогостоящей оснастки и оборудования и более чувствительно к пористости и ограничениям по термообработке. В результате литье под давлением обычно выбирается для изготовления корпусов и крышек, требующих больших объемов и высокой стоимости, в то время как гравитационное литье занимает промежуточное положение, когда целостность конструкции, плотность и стоимость жизненного цикла важнее максимальной скорости производства.

Каковы альтернативы гравитационному литью под давлением?

Гравитационное литье под давлением - не единственный вариант для литья цветных металлов. В зависимости от толщины стенок, годового объема, целевых затрат и внутренних требований к качеству инженеры обычно сравнивают его со следующими процессами:

- Сдавливание: Находится между литьем и ковкой. В процессе затвердевания к металлу прикладывается высокое давление, что позволяет получить чрезвычайно плотную микроструктуру и очень высокие механические свойства. Он подходит для компонентов, критичных с точки зрения безопасности, или легких конструкций, где литье призвано заменить кованую деталь. Технологическое окно узкое, требования к оборудованию и оснастке высокие, а общая стоимость высокая, поэтому литье обычно применяется только для дорогостоящих деталей с очень высокими эксплуатационными требованиями.

- Инвестиционное литье: Используя восковые шаблоны и керамические оболочки, можно добиться очень сложной геометрии и тонкой детализации. Он хорошо подходит для изготовления деталей малого и среднего размера сложной формы, таких как лопасти и небольшие конструктивные детали. По сравнению с гравитационным литьем под давлением, стоимость единицы продукции выше, а время цикла медленнее, поэтому его обычно выбирают, когда геометрическая сложность и детализация поверхности более важны, чем скорость производства, и когда размер партии относительно ограничен.

- Литье в песок: Вместо многоразовых металлических штампов используются расходуемые песчаные формы. Стоимость оснастки невелика, а свобода проектирования очень высока, что делает его подходящим для крупных деталей, очень сложных внутренних переходов или конструкций, в которые часто вносятся изменения. Компромиссом является более низкая точность размеров, более грубая обработка поверхности и менее стабильные механические свойства по сравнению с гравитационным литьем под давлением, что может затруднить контроль припусков на обработку и качество косметики.

- Литье под высоким давлением (HPDC): впрыскивает расплавленный металл в полость пресс-формы с высокой скоростью и под высоким давлением. Он идеально подходит для сверхтонких стенок, очень сложных внешних геометрий и очень больших годовых объемов, когда стоимость единицы продукции должна быть сведена к минимуму. Однако инвестиции в оснастку и оборудование высоки, процесс заполнения очень турбулентен, а риск образования газовой пористости выше. Многие системы сплавов и сочетания толщины стенок не подходят для термообработки T6 или для компонентов, требующих очень высокой герметичности, поэтому HPDC часто используется для производства потребительских товаров и автомобильных корпусов, где основными факторами являются время цикла и цена изделия.

- Литье под низким давлением: используется низкое давление газа для проталкивания расплавленного металла снизу в полость формы. Заливка происходит более плавно и контролируемо, чем при гравитационном литье, что обеспечивает отличную консистенцию и очень хорошую внутреннюю целостность. Оно обычно используется для изготовления критически важных структурных компонентов, таких как колеса и детали подвески. По сравнению с гравитационным литьем под давлением, инвестиции в оборудование и стоимость каждой детали выше, а время цикла обычно больше, поэтому его выбирают в основном в тех случаях, когда требования к целостности конструкции очень высоки, а объем производства может оправдать дополнительные инвестиции.

Заключение

Гравитационное литье под давлением - важный процесс в современном производстве, обеспечивающий идеальный баланс между характеристики материалов, внутреннее качество и стоимость инвестиций. Несмотря на ограничения по толщине стенок и скорости, способность производить детали высокой плотности, поддающиеся термообработке, делает его предпочтительным выбором для критически важных промышленных компонентов.

Если вы ищете высококачественные решения для литья алюминия или у вас есть вопросы о возможности изготовления конкретной детали, не стесняйтесь обращаться в нашу техническую команду для подробной консультации. Мы предоставляем полную техническую поддержку от оптимизации конструкции до изготовления пресс-формы!