重力ダイカストは、アルミニウムやその他の非鉄部品に広く使用されています。設計者は、砂型鋳造よりも優れた寸法精度と機械的特性を必要とするが、高圧ダイカストの非常に高い金型費用を避けたい場合に、このプロセスを選択することが多い。高速高圧射出の代わりに重力下で再利用可能な金型に充填することで、重力鋳造は中程度の生産量で安定した品質を持つ高密度で熱処理可能な鋳物を提供することができます。この記事では、重力鋳造とは何か、どのようにプロセスが機能するか、それが最も適している場所、および他の鋳造方法との比較について説明します。

グラビティ・キャスティングとは何か?

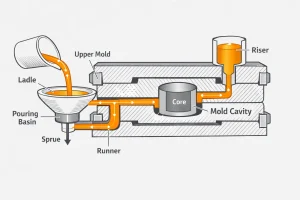

重力ダイカスト(GDC) は永久鋳型鋳造法であり、溶融金属を容器から金属製鋳型(一般に鋳鉄製または耐熱鋼製)に流し込む。高圧ダイカスト鋳造とは異なり、金型キャビティに充填されるのは金属のみである。 ちきゅうゅうりょく.このプロセスは、次のような鋳物を製造することで有名である。 緻密な内部構造 そして 優れた機械的特性そのため、高性能産業用部品の礎石となっている。

グラビティ・キャスティングの仕組み

この工程は、最終的な部品の構造的完全性を保証するために、綿密な一連のステップを踏む、 金型の重要な準備から始まる:

1.予熱

鋳造サイクルを開始する前に、金型は特定の温度まで加熱されなければならない。 150℃および300. 予熱 溶融金属が早期に凍結(コールド・シャット)するのを防ぎ、キャビティの複雑な細部まで確実に液体が流れ込みます。また、熱衝撃を低減し、金型の寿命を大幅に延ばします。

2.コーティング

難病患者 コーティング または潤滑剤を金型の内面にスプレーする。このコーティングには3つの重要な目的がある、 冷却速度の調整 (断熱材)、凝固した鋳物を固着させずに排出できるようにする離型剤の役割を果たす。

3.注入と充填

溶融金属はランナーシステムを通して金型に注入される。充填プロセス全体は 溶融金属の重量.この "自然充填 "のアプローチは、乱流と飛散を減らし、高速注入プロセスよりも効果的に空気を通気孔から逃がすことができる。

4.凝固と供給

金属がキャビティを満たすと、鋳型の壁から内側に向かって冷え固まり始めます。重力により、ライザーとゲート内の溶融金属は鋳物に「供給」され続け、鋳型の自然冷却を補います。 縮み 冷却中に発生するこれにより、最終的な部品は密度が高く、内部に空洞がないことが保証される。

5.開封と排出

金属が完全に凝固し、十分な構造的完全性を獲得したら、金型を機械的に開く。金型 排出システム (通常は油圧ピン)が鋳物を金型キャビティから押し出し、次のサイクルのために金型をクリアにする。

6.清掃と検査

新しく取り出された鋳物には、ゲート、ランナー、フラッシュなどの余分な材料が含まれています。これらは、切断、鋸引き、または研削によって除去される。最後に 寸法検査、非破壊検査(X線など)また、厳しい品質基準に適合していることを確認するための圧力試験も実施されている。

重力ダイカストに適した材料とは?

GDCの主な用途 非鉄金属 金型の寿命を最大限に延ばすために、適度な融点を持つ:

- アルミニウム合金: 最も広く使われている素材(例えば、 A356AC4C)は、優れた鋳造性と高い強度重量比を提供する。

- 銅合金: 黄銅や青銅など、耐腐食性や導電性の高い部品に使用される。

- マグネシウム合金: 航空宇宙や自動車分野での超軽量アプリケーションに最適。

重力鋳造の利点

- 優れた機械的特性: 金型からの冷却速度が速いため、結晶粒が細かくなる。部品 T6熱処理が可能標準的な圧力ダイカストよりもはるかに高い強度と硬度を実現しています。

- 高圧の気密性: 緻密な内部構造により気孔率が最小限に抑えられているため、ガスや液体の圧力下でも漏れないことが求められる部品に最適です。

- 長い工具寿命: 金型が受ける圧力や衝撃はダイカストよりも小さく、メンテナンスコストの低減につながる。

- 複雑な内部形状: を使用することができる。 サンドコア複雑な中空内部形状を作ることができる。

重力鋳造の限界

- 壁厚の制約: 重力に依存するため、最小肉厚は一般的に次のようになる。 3mm以上薄い部分は完全に埋まらないかもしれない。

- 生産速度が遅い: 高圧ダイカストと比較すると、冷却時間とサイクル時間が長くなり、時間当たりの生産量が低下する。

- 表面の詳細: 砂型鋳造よりはましだが、高圧ダイカストと比べると表面仕上げはやや劣る。

重力鋳造の一般的な用途

- 自動車産業: エンジンのシリンダーヘッド、ピストン、ブレーキキャリパー、ステアリングナックル。

- 機械とエネルギー ポンプインペラ、油圧バルブボディ、高圧スイッチギアハウジング、ヒートシンク。

- 高級消費財: プロ仕様の調理器具(アルミ鋳物のフライパン)と頑丈な照明器具。

重力鋳造と砂型鋳造

砂型鋳造に比べ、重力ダイカストは消耗品の砂型の代わりに再利用可能な金型を使用するため、寸法精度が高く、表面仕上げが良好で、バッチごとに機械的特性が安定しています。そのため、加工代の管理がしやすく、中量のプロジェクトで安定した再現性のある品質を実現できる。一方、砂型鋳造は、金型コストがはるかに低く、設計の自由度がはるかに高く、特に非常に大きな鋳物や非常に複雑な内部通路に適しています。実際には、砂型鋳造は、少量生産、非常に大きな部品、または頻繁に変更される設計に適しており、重力ダイカストは、合理的な中程度の生産量で、より安定した精度と性能が必要な場合に選択されます。

重力鋳造とダイカストの比較

高圧ダイカストと比較すると、重力ダイカストは高速射出ではなく自重でキャビティを充填するため、メタルフローは乱れが少なく穏やかで、ガスポロシティのリスクも低くなります。このため、重力ダイカストはT6熱処理や、油圧・空圧ハウジングのような気密性が必要な部品に適しています。ダイカスト鋳造は、超薄肉、非常に高い年間体積、非常に複雑な外形に優れているが、高価な金型と設備を必要とし、気孔率と熱処理の制限に敏感である。その結果、ダイカストは通常、大量生産でコスト重視のハウジングやカバーに選択され、重力ダイカストは、構造的完全性、密度、ライフサイクルコストが最大生産速度よりも重要な中間領域を占める。

重力ダイカストの代替案は?

重力ダイカストは、非鉄鋳物のための唯一の選択肢ではありません。肉厚、年間生産量、コスト目標、社内品質要件に応じて、エンジニアは通常、以下のプロセスと比較します:

- スクイーズ・キャスティング: 鋳造と鍛造の中間に位置する。凝固中に金属に高い圧力がかかり、非常に緻密な微細構造と非常に高い機械的特性が生み出される。鋳造は、鍛造部品と置き換えることを意図した、安全性が重要な部品や軽量設計に適している。プロセスウィンドウが狭く、設備と工具の要件が厳しく、全体的なコストが高いため、通常、非常に厳しい性能が要求される高価値部品に限られる。

- インベストメント鋳造: は、ワックス・パターンとセラミック・シェルを使用して、非常に複雑な形状や微細なディテールを実現します。ブレードや小型構造部品など、複雑な形状を持つ小~中型部品に適している。重力ダイカストと比較すると、単価が高く、サイクルタイムが遅いため、通常、生産速度よりも形状の複雑さや表面の細部が重要であり、バッチサイズが比較的限られている場合に選択される。

- 砂型鋳造: は、再利用可能な金型の代わりに消耗品の砂型を使用する。金型費が安く、設計の自由度が非常に高いため、大型部品や非常に複雑な内部通路、あるいは頻繁に変更される設計に適しています。その代償として、重力ダイカストと比較して寸法精度が低く、表面仕上げが粗く、機械的特性が安定していないため、加工代や外観品質の管理が難しくなります。

- 高圧ダイカスト(HPDC): は、溶融金属を高速・高圧で金型キャビティに注入します。超薄肉、非常に複雑な外形、年間生産量が非常に多く、単価を最小限に抑えなければならない場合に最適である。しかし、金型と設備への投資は高く、充填工程は乱流が多く、ガスポロシティのリスクも大きい。多くの合金系と肉厚の組み合わせは、T6熱処理や非常に高い気密性が要求される部品には適していないため、HPDCは、サイクルタイムと部品価格が主な要因となる消費者向け製品や自動車用ハウジングに使用されることが多い。

- 低圧鋳造: は、低いガス圧で溶融金属を下から金型キャビティに押し込む。充填は重力鋳造よりもスムーズで制御しやすく、優れた一貫性と非常に優れた内部整合性を可能にする。ホイールやサスペンション部品など、安全性が重視される構造部品によく使用されます。重力ダイカストと比較すると、設備投資と部品あたりの工程コストが高く、サイクルタイムも一般的に長くなるため、主に構造的完全性の要求が非常に高く、生産量が追加投資を正当化できる場合に選択される。

結論

重力ダイカストは、現代の製造業において不可欠なプロセスであり、次のような完璧なバランスを提供しています。 材料性能、内部品質、投資コスト.肉厚や速度に限界がある一方で、高密度で熱処理可能な部品を製造できるため、重要な工業部品に適している。

高品質のアルミニウム鋳造ソリューションをお探しの場合、または特定の部品の実現可能性についてご質問がある場合、 技術チームまでお気軽にお問い合わせください。 詳細なご相談のために設計の最適化から金型製作まで、技術的なサポートも万全です!