La fundición en coquilla por gravedad se utiliza mucho para el aluminio y otros componentes no férreos. Los diseñadores suelen elegir este proceso cuando necesitan una mayor precisión dimensional y mejores propiedades mecánicas que las que puede ofrecer la fundición en arena, pero quieren evitar los elevados costes de utillaje de la fundición a alta presión. Al llenar un molde metálico reutilizable por gravedad, en lugar de por inyección a alta velocidad y alta presión, la fundición por gravedad permite obtener piezas densas, tratables térmicamente y de calidad estable con volúmenes de producción medios. Este artículo explica qué es la fundición por gravedad, cómo funciona el proceso, dónde es más adecuada y cómo se compara con otros métodos de fundición.

¿Qué es el moldeo por gravedad?

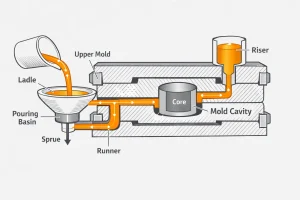

Fundición por gravedad (GDC) es un proceso de fundición en molde permanente en el que el metal fundido se vierte desde un recipiente a un molde metálico (normalmente de hierro fundido o acero resistente al calor). A diferencia de la fundición a alta presión, la cavidad del molde se rellena únicamente con gravedad terrestre. Este proceso es famoso por producir piezas fundidas con estructuras internas densas y propiedades mecánicas superioreslo que la convierte en la piedra angular de los componentes industriales de alto rendimiento.

¿Cómo funciona el moldeo por gravedad?

El proceso sigue una meticulosa secuencia de pasos para garantizar la integridad estructural de la pieza final, empezando por la preparación crítica del troquel:

1. Precalentamiento

Antes de que comience el ciclo de fundición, el molde metálico debe calentarse a una temperatura específica, normalmente entre 150°C y 300°C. Precalentamiento evita que el metal fundido se congele prematuramente (cierres en frío) y garantiza que el líquido fluya hasta cada intrincado detalle de la cavidad. También reduce el choque térmico, lo que prolonga considerablemente la vida útil del molde.

2. Revestimiento

Un refractario revestimiento o lubricante se pulveriza sobre las superficies internas del molde. Este revestimiento cumple tres funciones fundamentales: proteger el molde de la erosión a alta temperatura, regulación de la velocidad de enfriamiento (aislamiento térmico), y actuar como agente desmoldeante para garantizar que la colada solidificada pueda expulsarse sin pegarse.

3. Vertido y llenado

El metal fundido se vierte en el molde a través de un sistema de canales. Todo el proceso de llenado depende por completo de la peso del metal fundido. Este enfoque de "llenado natural" reduce las turbulencias y las salpicaduras, lo que permite que el aire salga por los orificios de ventilación con mayor eficacia que en los procesos de inyección a alta velocidad.

4. Solidificación y alimentación

A medida que el metal llena la cavidad, comienza a enfriarse y solidificarse desde las paredes del molde hacia el interior. Debido a la gravedad, el metal fundido de las canaletas y las compuertas sigue "alimentando" la pieza fundida, compensando la presión natural de las paredes del molde. contracción que se produce durante el enfriamiento. Esto garantiza que la pieza final sea densa y no tenga huecos internos.

5. Apertura y expulsión

Una vez que el metal se ha solidificado por completo y ha adquirido suficiente integridad estructural, el molde se abre mecánicamente. En sistema de eyección (normalmente pasadores hidráulicos) empuja la pieza fundida fuera de la cavidad del molde, despejando la matriz para el siguiente ciclo.

6. Limpieza e inspección

La pieza de fundición recién desmoldeada incluye material sobrante, como compuertas, canales y rebabas. Estos materiales se eliminan mediante corte, aserrado o rectificado. Por último, la pieza se somete a inspección dimensional, ensayos no destructivos (como rayos X)o pruebas de presión para garantizar que cumple las estrictas normas de calidad.

¿Cuáles son los materiales adecuados para la fundición por gravedad?

GDC se utiliza principalmente para metales no ferrosos con puntos de fusión moderados para maximizar la longevidad del molde:

- Aleaciones de aluminio: El material más utilizado (por ejemplo, A356AC4C), que ofrece una excelente colabilidad y una elevada relación resistencia/peso.

- Aleaciones de cobre: Como el latón y el bronce, utilizados para piezas resistentes a la corrosión o de alta conductividad.

- Aleaciones de magnesio: Ideal para aplicaciones ultraligeras en los sectores aeroespacial y de automoción.

Ventajas de la fundición por gravedad

- Propiedades mecánicas superiores: La rápida velocidad de enfriamiento del molde metálico da lugar a una estructura de grano fino. Piezas puede someterse a un tratamiento térmico T6La resistencia y la dureza son muy superiores a las de las piezas de fundición a presión estándar.

- Estanqueidad a alta presión: Su densa estructura interna minimiza la porosidad, por lo que es ideal para componentes que deben ser estancos a la presión de gases o líquidos.

- Larga vida útil de las herramientas: El molde sufre menos presión e impactos que en la fundición a presión, lo que reduce los costes de mantenimiento.

- Geometrías internas complejas: Permite el uso de testigos de arenaque permite crear intrincadas formas internas huecas.

Limitaciones de la fundición por gravedad

- Restricciones de espesor de pared: Al depender de la gravedad, el grosor mínimo de la pared suele ser de 1,5 mm. 3 mm o másLas secciones más finas pueden no llenarse completamente.

- Ritmo de producción más lento: Los tiempos de enfriamiento y de ciclo son más largos en comparación con la fundición a alta presión, lo que se traduce en un menor rendimiento por hora.

- Detalle de la superficie: Aunque es mejor que la fundición en arena, el acabado superficial es ligeramente menos refinado que el de la fundición a alta presión.

Aplicaciones habituales de la fundición por gravedad

- Industria del automóvil: Culatas de motor, pistones, pinzas de freno y muñones de dirección.

- Maquinaria y energía: Rodetes de bombas, cuerpos de válvulas hidráulicas, carcasas de interruptores de alta tensión y disipadores térmicos.

- Bienes de consumo de gama alta: Utensilios de cocina de calidad profesional (sartenes de aluminio fundido) y accesorios de iluminación de alta resistencia.

Fundición por gravedad frente a fundición en arena

En comparación con la fundición en arena, la fundición por gravedad utiliza un molde metálico reutilizable en lugar de moldes de arena desechables, por lo que ofrece una mayor precisión dimensional, un mejor acabado superficial y unas propiedades mecánicas más constantes de un lote a otro. Esto facilita el control de la tolerancia de mecanizado y consigue una calidad estable y repetible en proyectos de volumen medio. Por otro lado, la fundición en arena tiene un coste de utillaje mucho menor y una libertad de diseño mucho mayor, especialmente para piezas de fundición muy grandes o pasajes internos extremadamente complejos. En la práctica, la fundición en arena es preferible para volúmenes bajos, piezas muy grandes o diseños que cambian con frecuencia, mientras que la fundición por gravedad se elige cuando se necesita una precisión y un rendimiento más estables en un volumen de producción razonable y medio.

Fundición por gravedad frente a fundición a presión

En comparación con la fundición a alta presión, la fundición por gravedad llena la cavidad por su propio peso en lugar de por inyección a alta velocidad, por lo que el flujo de metal es más tranquilo, con menos turbulencias y menor riesgo de porosidad de gas. Por ello, la fundición por gravedad suele ser más adecuada para el tratamiento térmico T6 y para componentes que deben ser estancos a la presión, como las carcasas hidráulicas o neumáticas. La fundición a presión destaca en paredes ultrafinas, volúmenes anuales muy elevados y formas externas muy complejas, pero requiere utillaje y equipos caros y es más sensible a la porosidad y a las limitaciones del tratamiento térmico. En consecuencia, la fundición a presión suele seleccionarse para carcasas y cubiertas de gran volumen y sensibles a los costes, mientras que la fundición por gravedad ocupa un término medio en el que la integridad estructural, la densidad y el coste del ciclo de vida son más importantes que la máxima velocidad de producción.

¿Cuáles son las alternativas a la fundición por gravedad?

La fundición por gravedad no es la única opción para las piezas fundidas no férricas. En función del grosor de las paredes, el volumen anual, los objetivos de costes y los requisitos de calidad interna, los ingenieros suelen compararla con los siguientes procesos:

- Squeeze Casting: se sitúa entre la fundición y la forja. Se aplica alta presión al metal durante la solidificación, lo que produce microestructuras extremadamente densas y propiedades mecánicas muy elevadas. Es adecuado para componentes de seguridad crítica o diseños ligeros en los que una pieza fundida sustituye a una forjada. La ventana del proceso es estrecha, los requisitos de equipamiento y utillaje son exigentes y el coste global es elevado, por lo que suele reservarse para piezas de gran valor con requisitos de rendimiento muy exigentes.

- Fundición a la cera perdida: utiliza patrones de cera y cáscaras cerámicas para conseguir geometrías muy complejas y detalles finos. Es muy adecuada para componentes de tamaño pequeño o mediano con formas intrincadas, como palas y pequeñas piezas estructurales. En comparación con la fundición por gravedad, el coste unitario es mayor y la duración del ciclo es más lenta, por lo que suele elegirse cuando la complejidad geométrica y el detalle de la superficie son más importantes que el ritmo de producción, y cuando el tamaño de los lotes es relativamente limitado.

- Fundición en arena: utiliza moldes de arena fungibles en lugar de matrices metálicas reutilizables. El coste de las herramientas es bajo y la libertad de diseño es muy alta, lo que lo hace adecuado para piezas grandes, pasajes internos extremadamente complejos o diseños que se modifican con frecuencia. La contrapartida es una menor precisión dimensional, un acabado superficial más rugoso y unas propiedades mecánicas menos constantes que en la fundición por gravedad, lo que puede dificultar el control de la tolerancia de mecanizado y la calidad estética.

- Fundición a alta presión (HPDC): inyecta metal fundido en la cavidad del molde a gran velocidad y alta presión. Es ideal para paredes ultrafinas, geometrías externas muy complejas y volúmenes anuales muy elevados, donde el coste unitario debe minimizarse. Sin embargo, la inversión en herramientas y equipos es elevada, el proceso de llenado es muy turbulento y el riesgo de porosidad del gas es mayor. Muchos sistemas de aleación y combinaciones de espesores de pared no son adecuados para el tratamiento térmico T6 o para componentes que requieren una estanqueidad a la presión muy alta, por lo que HPDC se utiliza a menudo para productos de consumo y carcasas de automóviles, donde el tiempo de ciclo y el precio por pieza son los principales impulsores.

- Fundición a baja presión: utiliza una baja presión de gas para empujar el metal fundido desde abajo hacia la cavidad del molde. El llenado es más suave y controlable que en la fundición por gravedad, lo que permite una excelente consistencia y una muy buena integridad interna. Suele utilizarse para componentes estructurales críticos para la seguridad, como ruedas y piezas de suspensión. En comparación con la fundición por gravedad, la inversión en equipos y el coste del proceso por pieza son más elevados, y los tiempos de ciclo suelen ser más largos, por lo que se selecciona principalmente cuando los requisitos de integridad estructural son muy elevados y el volumen de producción puede justificar la inversión adicional.

Conclusión

La fundición por gravedad es un proceso esencial en la fabricación moderna, ya que ofrece un equilibrio perfecto entre rendimiento de los materiales, calidad interna y coste de la inversión. Aunque tiene límites en cuanto a grosor de pared y velocidad, su capacidad para producir piezas de alta densidad y tratables térmicamente la convierte en la opción preferida para componentes industriales críticos.

Si busca soluciones de fundición de aluminio de alta calidad o tiene dudas sobre la viabilidad de una pieza específica, no dude en ponerse en contacto con nuestro equipo técnico para una consulta detallada. Ofrecemos asistencia técnica completa, desde la optimización del diseño hasta la fabricación del molde.