Kokillenguss wird häufig für Aluminium- und andere Nichteisenteile verwendet. Konstrukteure entscheiden sich oft für dieses Verfahren, wenn sie eine bessere Maßgenauigkeit und bessere mechanische Eigenschaften als beim Sandguss benötigen, aber die sehr hohen Werkzeugkosten des Druckgusses vermeiden wollen. Durch das Füllen einer wiederverwendbaren Metallform unter Schwerkraft anstelle des Hochgeschwindigkeits-Hochdruckspritzens kann das Schwerkraftgießen dichte, wärmebehandelbare Gussteile mit stabiler Qualität bei mittleren Produktionsmengen liefern. In diesem Artikel wird erklärt, was Schwerkraftgießen ist, wie das Verfahren funktioniert, wo es am besten geeignet ist und wie es im Vergleich zu anderen Gießverfahren eingesetzt wird.

Was ist Schwerkraftgießen?

Schwerkraftkokillenguss (GDC) ist ein Kokillengussverfahren, bei dem geschmolzenes Metall aus einem Behälter in eine metallische Form (in der Regel aus Gusseisen oder hitzebeständigem Stahl) gegossen wird. Im Gegensatz zum Druckguss wird der Formhohlraum ausschließlich durch Erdanziehung. Dieses Verfahren ist bekannt für die Herstellung von Gussteilen mit dichte interne Strukturen und überlegene mechanische Eigenschaftenund ist damit ein Eckpfeiler für industrielle Hochleistungskomponenten.

Wie funktioniert das Schwerkraftgießen?

Der Prozess folgt einer akribischen Abfolge von Schritten, um die strukturelle Integrität des Endprodukts zu gewährleisten, beginnend mit der kritischen Vorbereitung des Stumpfes:

1. Vorwärmen

Bevor der Gießzyklus beginnt, muss die Metallform auf eine bestimmte Temperatur erhitzt werden, die in der Regel zwischen 150°C und 300°C. Vorwärmen verhindert das vorzeitige Einfrieren des geschmolzenen Metalls (Kaltverschlüsse) und sorgt dafür, dass die Flüssigkeit in jedes noch so kleine Detail der Kavität fließt. Außerdem werden Temperaturschocks reduziert, was die Lebensdauer der Form erheblich verlängert.

2. Beschichtung

Ein refraktäres Beschichtung oder Schmiermittel wird auf die Innenflächen der Form gesprüht. Diese Beschichtung dient drei wichtigen Zwecken: Sie schützt die Form vor Hochtemperaturerosion, Regulierung der Abkühlgeschwindigkeit (Wärmedämmung) und wirkt als Trennmittel, damit das erstarrte Gussteil ohne zu kleben ausgeworfen werden kann.

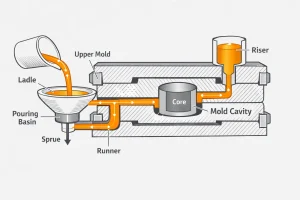

3. Gießen und Füllen

Das geschmolzene Metall wird durch ein Kanalsystem in die Form gegossen. Der gesamte Füllprozess hängt vollständig von der Gewicht des geschmolzenen Metalls. Dieser Ansatz der "natürlichen Füllung" reduziert Turbulenzen und Spritzer und ermöglicht ein effektiveres Entweichen der Luft durch Entlüftungsöffnungen als bei Hochgeschwindigkeitsinjektionsverfahren.

4. Erstarrung und Fütterung

Wenn das Metall den Hohlraum füllt, beginnt es abzukühlen und von den Formwänden nach innen zu erstarren. Aufgrund der Schwerkraft "speist" das geschmolzene Metall in den Speisern und Anschnitten das Gussteil weiter und kompensiert die natürliche Schrumpfung die beim Abkühlen entsteht. Dadurch wird sichergestellt, dass das fertige Teil dicht und frei von inneren Hohlräumen ist.

5. Öffnen und Auswerfen

Sobald das Metall vollständig erstarrt ist und eine ausreichende strukturelle Integrität erreicht hat, wird die Form mechanisch geöffnet. Eine Entleerungssystem (in der Regel Hydraulikstifte) schiebt das Gussteil aus dem Formhohlraum und macht die Form für den nächsten Zyklus frei.

6. Reinigung und Inspektion

Das neu entfernte Gussteil enthält zusätzliches Material wie Anschnitte, Angüsse und Grate. Diese werden durch Schneiden, Sägen oder Schleifen entfernt. Schließlich wird das Teil Maßprüfung, zerstörungsfreie Prüfung (z. B. Röntgen)oder Drucktests, um sicherzustellen, dass es den strengen Qualitätsstandards entspricht.

Welche Materialien eignen sich für das Kokillengießen?

GDC wird hauptsächlich verwendet für Nichteisenmetalle mit moderaten Schmelzpunkten, um die Langlebigkeit der Formen zu maximieren:

- Aluminium-Legierungen: Das am häufigsten verwendete Material (z. B., A356AC4C), die eine ausgezeichnete Gießbarkeit und ein hohes Festigkeits-Gewichts-Verhältnis bieten.

- Kupfer-Legierungen: Wie Messing und Bronze, die für korrosionsbeständige oder hochleitfähige Teile verwendet werden.

- Magnesium-Legierungen: Ideal für ultraleichte Anwendungen in der Luft- und Raumfahrt und im Automobilsektor.

Vorteile des Schwerkraftgießens

- Hervorragende mechanische Eigenschaften: Die schnelle Abkühlung aus der Metallform führt zu einer feinen Kornstruktur. Teile kann einer T6-Wärmebehandlung unterzogen werdenSie erreichen eine viel höhere Festigkeit und Härte als herkömmliche Druckgussteile.

- Hochdruck-Dichtheit: Die dichte innere Struktur minimiert die Porosität und ist daher ideal für Bauteile, die unter Gas- oder Flüssigkeitsdruck dicht sein müssen.

- Lange Lebensdauer des Werkzeugs: Die Form ist weniger Druck und Stößen ausgesetzt als beim Druckguss, was zu geringeren Wartungskosten führt.

- Komplexe innere Geometrien: Sie ermöglicht die Verwendung von Sandkerneund ermöglicht die Herstellung komplizierter hohler Innenformen.

Grenzen des Schwerkraftgießens

- Beschränkungen der Wanddicke: Da sie auf der Schwerkraft beruht, beträgt die Mindestwandstärke in der Regel 3mm oder mehr; dünnere Abschnitte werden möglicherweise nicht vollständig ausgefüllt.

- Langsamere Produktionsrate: Die Abkühl- und Zykluszeiten sind im Vergleich zum Druckguss länger, was zu einer geringeren Stundenleistung führt.

- Oberfläche Detail: Die Oberflächengüte ist zwar besser als beim Sandguss, aber etwas weniger fein als beim Druckguss.

Allgemeine Anwendungen des Schwerkraftgießens

- Automobilindustrie: Motorzylinderköpfe, Kolben, Bremssättel und Achsschenkel.

- Maschinen und Energie: Pumpenlaufräder, Hydraulikventilgehäuse, Gehäuse von Hochspannungsschaltanlagen und Kühlkörper.

- Hochwertige Konsumgüter: Kochgeschirr in Profiqualität (Aluminiumgusspfannen) und hochbelastbare Beleuchtungskörper.

Schwerkraftgießen vs. Sandgießen

Im Vergleich zum Sandguss wird beim Kokillenguss eine wiederverwendbare Metallform anstelle von verbrauchbaren Sandformen verwendet, was eine höhere Maßgenauigkeit, eine bessere Oberflächengüte und gleichmäßigere mechanische Eigenschaften von Charge zu Charge ermöglicht. Dadurch ist es einfacher, die Bearbeitungszugabe zu kontrollieren und eine stabile, wiederholbare Qualität bei Projekten mit mittleren Stückzahlen zu erreichen. Beim Sandguss hingegen sind die Werkzeugkosten wesentlich geringer und die Konstruktionsfreiheit ist weitaus größer, insbesondere bei sehr großen Gussteilen oder extrem komplexen inneren Durchgängen. In der Praxis wird das Sandgussverfahren bei geringen Stückzahlen, sehr großen Teilen oder häufig wechselnden Konstruktionen bevorzugt, während das Kokillengussverfahren gewählt wird, wenn Sie eine stabilere Präzision und Leistung bei einem angemessenen, mittleren Produktionsvolumen benötigen.

Schwerkraftgießen vs. Druckgießen

Im Vergleich zum Druckguss wird beim Kokillenguss der Hohlraum durch das Eigengewicht des Gussteils gefüllt und nicht durch Hochgeschwindigkeitseinspritzung, so dass der Metallfluss ruhiger ist, weniger Turbulenzen entstehen und die Gefahr von Gasporosität geringer ist. Dadurch eignen sich Kokillengussteile oft besser für eine T6-Wärmebehandlung und für Bauteile, die druckdicht sein müssen, wie z. B. Hydraulik- oder Pneumatikgehäuse. Druckguss eignet sich hervorragend für ultradünne Wände, sehr hohe Jahresvolumina und hochkomplexe Außenformen, erfordert jedoch teure Werkzeuge und Anlagen und ist empfindlicher gegenüber Porosität und Wärmebehandlungsbeschränkungen. Daher wird das Druckgussverfahren in der Regel für hochvolumige, kostensensitive Gehäuse und Abdeckungen gewählt, während das Kokillengussverfahren ein Mittelding darstellt, bei dem strukturelle Integrität, Dichte und Lebenszykluskosten wichtiger sind als maximale Produktionsgeschwindigkeit.

Welche Alternativen gibt es zum Schwerkraftgießen?

Kokillenguss ist nicht die einzige Option für Nichteisen-Gussteile. Je nach Wandstärke, Jahresvolumen, Kostenzielen und internen Qualitätsanforderungen vergleichen die Ingenieure es in der Regel mit den folgenden Verfahren:

- Squeeze Casting: liegt zwischen Gießen und Schmieden. Während der Erstarrung wird hoher Druck auf das Metall ausgeübt, wodurch extrem dichte Mikrostrukturen und sehr hohe mechanische Eigenschaften entstehen. Es eignet sich für sicherheitskritische Bauteile oder Leichtbaukonstruktionen, bei denen ein Gussteil ein Schmiedeteil ersetzen soll. Das Prozessfenster ist eng, die Anforderungen an die Ausrüstung und die Werkzeuge sind hoch und die Gesamtkosten sind hoch, so dass dieses Verfahren in der Regel hochwertigen Teilen mit sehr hohen Leistungsanforderungen vorbehalten ist.

- Feinguss: verwendet Wachsmodelle und Keramikschalen, um sehr komplexe Geometrien und feine Details zu erzielen. Es eignet sich gut für kleine bis mittelgroße Bauteile mit komplizierten Formen, wie z. B. Schaufeln und kleine Strukturteile. Im Vergleich zum Kokillenguss sind die Stückkosten höher und die Zykluszeit langsamer, so dass dieses Verfahren in der Regel gewählt wird, wenn die geometrische Komplexität und die Oberflächendetails wichtiger sind als die Produktionsrate und wenn die Losgrößen relativ begrenzt sind.

- Sandguss: verwendet Einweg-Sandformen anstelle von wiederverwendbaren Metallformen. Die Werkzeugkosten sind niedrig und die Gestaltungsfreiheit ist sehr groß, so dass sich dieses Verfahren für große Teile, extrem komplexe interne Durchgänge oder häufig geänderte Konstruktionen eignet. Der Nachteil ist eine geringere Maßgenauigkeit, eine rauere Oberflächenbeschaffenheit und weniger konstante mechanische Eigenschaften im Vergleich zum Kokillenguss, was die Kontrolle der Bearbeitungszugabe und der kosmetischen Qualität erschweren kann.

- Hochdruck-Druckguss (HPDC): spritzt geschmolzenes Metall mit hoher Geschwindigkeit und hohem Druck in den Formhohlraum. Es ist ideal für ultradünne Wände, sehr komplexe Außengeometrien und sehr hohe Jahresmengen, bei denen die Stückkosten minimiert werden müssen. Allerdings sind die Werkzeug- und Ausrüstungsinvestitionen hoch, der Füllprozess ist sehr turbulent, und das Risiko von Gasporosität ist größer. Viele Legierungssysteme und Wanddickenkombinationen eignen sich nicht für eine T6-Wärmebehandlung oder für Bauteile, die eine sehr hohe Druckdichtigkeit erfordern. Daher wird HPDC häufig für Konsumgüter und Automobilgehäuse verwendet, bei denen Zykluszeit und Stückpreis die wichtigsten Faktoren sind.

- Niederdruckgießen: verwendet einen niedrigen Gasdruck, um geschmolzenes Metall von unten in den Formhohlraum zu drücken. Die Füllung ist gleichmäßiger und kontrollierbarer als beim Schwerkraftgießen, was eine ausgezeichnete Konsistenz und sehr gute innere Integrität ermöglicht. Es wird üblicherweise für sicherheitskritische Bauteile wie Räder und Aufhängungsteile verwendet. Im Vergleich zum Kokillenguss sind die Anlageninvestitionen und die Prozesskosten pro Teil höher, und die Zykluszeiten sind im Allgemeinen länger, so dass dieses Verfahren hauptsächlich dann gewählt wird, wenn die Anforderungen an die strukturelle Integrität sehr hoch sind und das Produktionsvolumen die zusätzlichen Investitionen rechtfertigt.

Schlussfolgerung

Das Kokillengießen ist ein wesentliches Verfahren in der modernen Fertigung, das ein perfektes Gleichgewicht zwischen Materialleistung, interne Qualität und Investitionskosten. Zwar sind der Wandstärke und der Geschwindigkeit Grenzen gesetzt, aber die Fähigkeit, hochdichte, wärmebehandelbare Teile herzustellen, macht es zur bevorzugten Wahl für kritische Industriekomponenten.

Wenn Sie auf der Suche nach hochwertigen Aluminiumgusslösungen sind oder Fragen zur Machbarkeit eines bestimmten Teils haben, Sie können unser technisches Team kontaktieren für eine ausführliche Beratung. Wir bieten umfassende technische Unterstützung von der Design-Optimierung bis zur Herstellung von Formen!