A fundição por gravidade é amplamente utilizada para alumínio e outros componentes não ferrosos. Os projectistas escolhem frequentemente este processo quando necessitam de uma melhor precisão dimensional e propriedades mecânicas do que a fundição em areia pode oferecer, mas querem evitar o custo muito elevado das ferramentas da fundição sob pressão. Ao encher um molde metálico reutilizável por gravidade em vez de injeção a alta velocidade e alta pressão, a fundição por gravidade pode fornecer peças fundidas densas e tratáveis termicamente com qualidade estável em volumes de produção médios. Este artigo explica o que é a fundição por gravidade, como o processo funciona, onde é mais adequado e como se compara com outros métodos de fundição.

O que é a fundição por gravidade?

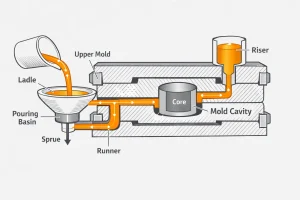

Fundição injectada por gravidade (GDC) é um processo de fundição em molde permanente no qual o metal fundido é vertido de um recipiente para um molde metálico (normalmente feito de ferro fundido ou aço resistente ao calor). Ao contrário da fundição a alta pressão, a cavidade do molde é preenchida apenas por gravidade da Terra. Este processo é conhecido por produzir peças fundidas com estruturas internas densas e propriedades mecânicas superiorestornando-a uma pedra angular para componentes industriais de elevado desempenho.

Como funciona a fundição por gravidade?

O processo segue uma sequência meticulosa de passos para garantir a integridade estrutural da peça final, começando pela preparação crítica do coto:

1. Pré-aquecimento

Antes do início do ciclo de fundição, o molde metálico deve ser aquecido a uma temperatura específica, normalmente entre 150°C e 300°C. Pré-aquecimento evita que o metal fundido congele prematuramente (fecho a frio) e garante que o líquido flua para todos os pormenores intrincados da cavidade. Também reduz o choque térmico, aumentando significativamente a vida útil do molde.

2. Revestimento

Um refratário revestimento ou lubrificante é pulverizado sobre as superfícies internas do molde. Este revestimento tem três objectivos fundamentais: proteger o molde da erosão a alta temperatura, regulação da velocidade de arrefecimento (isolamento térmico) e actuando como agente de libertação para assegurar que a peça fundida solidificada pode ser ejectada sem ficar colada.

3. Verter e encher

O metal fundido é vertido no molde através de um sistema de canais. Todo o processo de enchimento depende inteiramente do peso do metal fundido. Esta abordagem de "enchimento natural" reduz a turbulência e os salpicos, permitindo que o ar saia através das aberturas de forma mais eficaz do que nos processos de injeção de alta velocidade.

4. Solidificação e alimentação

À medida que o metal preenche a cavidade, começa a arrefecer e a solidificar das paredes do molde para dentro. Devido à gravidade, o metal derretido nos tubos de subida e nos portões continua a "alimentar" a peça fundida, compensando a retração que ocorre durante o arrefecimento. Isto garante que a peça final seja densa e sem vazios internos.

5. Abertura e ejeção

Quando o metal estiver completamente solidificado e tiver adquirido integridade estrutural suficiente, o molde é aberto mecanicamente. Um sistema de ejeção (normalmente pinos hidráulicos) empurra a peça fundida para fora da cavidade do molde, libertando o molde para o ciclo seguinte.

6. Limpeza e inspeção

A peça fundida recém-retirada inclui material extra, tal como gates, canais e rebarbas. Estes são removidos através de corte, serragem ou retificação. Finalmente, a peça é submetida a inspeção dimensional, ensaios não destrutivos (por exemplo, raios X)ou de pressão para garantir que cumpre as rigorosas normas de qualidade.

Quais são os materiais adequados para a fundição injectada por gravidade?

O GDC é utilizado principalmente para metais não ferrosos com pontos de fusão moderados para maximizar a longevidade do molde:

- Ligas de alumínio: O material mais utilizado (por exemplo, A356AC4C), oferecendo uma excelente capacidade de fundição e elevadas relações resistência/peso.

- Ligas de cobre: Como o latão e o bronze, utilizados para peças resistentes à corrosão ou de elevada condutividade.

- Ligas de magnésio: Ideal para aplicações ultra-leves nos sectores aeroespacial e automóvel.

Vantagens da fundição por gravidade

- Propriedades mecânicas superiores: A rápida taxa de arrefecimento do molde metálico resulta numa estrutura de grão fino. Peças pode ser submetido a um tratamento térmico T6, obtendo uma resistência e dureza muito superiores às das peças fundidas sob pressão normais.

- Estanquidade a alta pressão: A estrutura interna densa minimiza a porosidade, tornando-o ideal para componentes que devem ser à prova de fugas sob pressão de gás ou líquido.

- Longa vida útil das ferramentas: O molde sofre menos pressão e impacto do que na fundição injectada, o que leva a menores custos de manutenção.

- Geometrias internas complexas: Permite a utilização de núcleos de areiapermitindo a criação de formas internas ocas e complexas.

Limitações da fundição por gravidade

- Restrições de espessura de parede: Uma vez que se baseia na gravidade, a espessura mínima da parede é normalmente 3 mm ou maisAs secções mais finas podem não ser completamente preenchidas.

- Taxa de produção mais lenta: Os tempos de arrefecimento e de ciclo são mais longos em comparação com a fundição injectada a alta pressão, o que resulta numa menor produção horária.

- Detalhe da superfície: Embora melhor do que a fundição em areia, o acabamento da superfície é ligeiramente menos refinado do que o da fundição sob pressão de alta pressão.

Aplicações comuns da fundição por gravidade

- Indústria automóvel: Cabeças de cilindro do motor, pistões, pinças de travão e juntas de direção.

- Maquinaria e energia: Impulsores de bombas, corpos de válvulas hidráulicas, caixas de comutadores de alta tensão e dissipadores de calor.

- Bens de consumo topo de gama: Utensílios de cozinha de qualidade profissional (panelas de alumínio fundido) e aparelhos de iluminação pesados.

Fundição por gravidade vs Fundição em areia

Em comparação com a fundição em areia, a fundição por gravidade utiliza um molde de metal reutilizável em vez de moldes de areia descartáveis, pelo que oferece uma maior precisão dimensional, um melhor acabamento superficial e propriedades mecânicas mais consistentes de lote para lote. Isto facilita o controlo da margem de maquinação e a obtenção de uma qualidade estável e repetível em projectos de volume médio. A fundição em areia, por outro lado, tem um custo de ferramentas muito mais baixo e uma liberdade de design muito maior, especialmente para peças fundidas muito grandes ou passagens internas extremamente complexas. Na prática, a fundição em areia é preferida para volumes baixos, peças muito grandes ou projectos que mudam frequentemente, enquanto a fundição por gravidade é escolhida quando é necessária uma precisão e um desempenho mais estáveis num volume de produção médio e razoável.

Fundição por gravidade vs fundição injectada

Em comparação com a fundição sob pressão, a fundição por gravidade preenche a cavidade com o seu próprio peso e não através de injeção a alta velocidade, pelo que o fluxo de metal é mais calmo, com menos turbulência e um menor risco de porosidade do gás. Este facto torna frequentemente as peças fundidas por gravidade mais adequadas para o tratamento térmico T6 e para componentes que devem ser estanques à pressão, como caixas hidráulicas ou pneumáticas. A fundição sob pressão é excelente em paredes ultra-finas, volumes anuais muito elevados e formas externas altamente complexas, mas requer ferramentas e equipamento dispendiosos e é mais sensível à porosidade e às limitações do tratamento térmico. Como resultado, a fundição sob pressão é normalmente selecionada para caixas e tampas de grande volume e sensíveis ao custo, enquanto a fundição por gravidade ocupa o meio-termo, onde a integridade estrutural, a densidade e o custo do ciclo de vida são mais importantes do que a velocidade máxima de produção.

Quais são as alternativas para a fundição injectada por gravidade?

A fundição sob pressão por gravidade não é a única opção para peças fundidas não ferrosas. Dependendo da espessura da parede, do volume anual, dos objectivos de custo e dos requisitos internos de qualidade, os engenheiros comparam-na normalmente com os seguintes processos:

- Squeeze Casting: situa-se entre a fundição e o forjamento. É aplicada uma pressão elevada ao metal durante a solidificação, produzindo microestruturas extremamente densas e propriedades mecânicas muito elevadas. É adequado para componentes de segurança crítica ou projectos leves em que uma peça fundida se destina a substituir uma peça forjada. A janela de processo é estreita, os requisitos de equipamento e ferramentas são exigentes e o custo global é elevado, pelo que é normalmente reservado para peças de elevado valor com requisitos de desempenho muito exigentes.

- Fundição por cera perdida: utiliza padrões de cera e cascas de cerâmica para obter geometrias muito complexas e detalhes finos. É adequado para componentes de pequena e média dimensão com formas complexas, tais como lâminas e pequenas peças estruturais. Em comparação com a fundição por gravidade, o custo unitário é mais elevado e o tempo de ciclo é mais lento, pelo que é normalmente escolhido quando a complexidade geométrica e os pormenores da superfície são mais críticos do que a taxa de produção e quando os tamanhos dos lotes são relativamente limitados.

- Fundição em areia: utiliza moldes de areia descartáveis em vez de matrizes metálicas reutilizáveis. O custo das ferramentas é baixo e a liberdade de conceção é muito elevada, o que o torna adequado para peças de grandes dimensões, passagens internas extremamente complexas ou concepções que são frequentemente modificadas. A contrapartida é uma menor precisão dimensional, um acabamento superficial mais áspero e propriedades mecânicas menos consistentes em comparação com a fundição por gravidade, o que pode dificultar o controlo da margem de maquinagem e da qualidade cosmética.

- Fundição injectada a alta pressão (HPDC): injecta metal fundido na cavidade do molde a alta velocidade e alta pressão. É ideal para paredes ultra-finas, geometrias externas muito complexas e volumes anuais muito elevados, onde o custo unitário deve ser minimizado. No entanto, o investimento em ferramentas e equipamentos é elevado, o processo de enchimento é altamente turbulento e o risco de porosidade do gás é maior. Muitos sistemas de ligas e combinações de espessuras de parede não são adequados para o tratamento térmico T6 ou para componentes que requerem uma estanquidade à pressão muito elevada, pelo que o HPDC é frequentemente utilizado para produtos de consumo e caixas para automóveis, onde o tempo de ciclo e o preço da peça são os principais factores.

- Fundição a baixa pressão: utiliza uma baixa pressão de gás para empurrar o metal fundido de baixo para dentro da cavidade do molde. O enchimento é mais suave e mais controlável do que na fundição por gravidade, permitindo uma excelente consistência e uma integridade interna muito boa. É normalmente utilizado para componentes estruturais de segurança crítica, tais como rodas e peças de suspensão. Em comparação com a fundição por gravidade, o investimento em equipamento e o custo do processo por peça são mais elevados e os tempos de ciclo são geralmente mais longos, pelo que é selecionado principalmente quando os requisitos de integridade estrutural são muito elevados e o volume de produção pode justificar o investimento adicional.

Conclusão

A fundição injectada por gravidade é um processo essencial no fabrico moderno, oferecendo um equilíbrio perfeito entre desempenho dos materiais, qualidade interna e custo de investimento. Embora tenha limites em relação à espessura da parede e à velocidade, a sua capacidade de produzir peças de alta densidade e tratáveis termicamente torna-a a escolha preferida para componentes industriais críticos.

Se procura soluções de fundição de alumínio de alta qualidade ou tem dúvidas sobre a viabilidade de uma peça específica, não hesite em contactar a nossa equipa técnica para uma consulta pormenorizada. Fornecemos apoio técnico completo desde a otimização do design até ao fabrico do molde!