軽量化と構造的完全性が最重要視される時代において、欠陥ゼロの高性能アルミニウム部品を製造することは、エンジニアにとって依然として最優先事項です。 低圧ダイカスト(LPDC) は、重力鋳造のコスト効率と高圧システムの精度をバランスさせた独自の「ボトムアップ」充填方法を提供する、決定的なソリューションとして登場しました。この記事では、LPDCのメカニズム、その際立った利点、そしてなぜそれがセーフティクリティカルな製造のためのゴールドスタンダードであり続けるのかを探ります。

低圧ダイカスト(LPDC)とは?

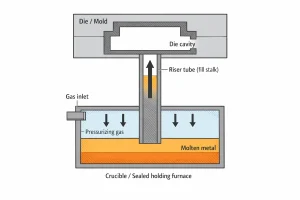

低圧ダイカスト(LPDC) は、低圧下(通常0.02~0.15MPa)で溶融金属を鋳型に充填することを特徴とする金属鋳造プロセスである。金属は加圧された保持炉から鋳型内に上昇し、高い構造的完全性を確保するために一定の圧力下で凝固する。

重力鋳造と高圧ダイカストの中間に位置するLPDCは、アルミ合金ホイール、エンジンのシリンダーヘッド、複雑な薄肉構造部品など、高品質・高精度の非鉄金属部品を製造するのに適した方法です。

低圧ダイカストの仕組み

LPDCプロセスは、制御された液体供給システムと同様に機能する。標準的なセットアップは、密閉された 保持炉, a ライザー管 (茎とも呼ばれる)、そして 型 を炉の上に配置した。

ステップ・バイ・ステップのプロセス

- シーリングと加圧: 乾燥した圧縮空気または不活性ガスを密閉保持炉に導入する。

- ライジング 圧力が高まるにつれて、溶融金属は液面下に沈んでいるライザー・チューブを通って押し上げられ、金型キャビティを下から上にスムーズに満たす。

- 充填と保持: キャビティが満たされると、圧力が維持されます。この一定の圧力により、押湯管内の溶湯が「押湯」として機能し、鋳物が冷却する際の収縮を送り込み、空隙のない緻密な内部構造を確保することができる。

- 固化と排気: 鋳物は圧力下で凝固する。凝固すると圧力が解放され、ライザー管に残った未凝固の金属が重力によって炉内に戻る。

- 退場: 金型が開き、部品が排出され、システムは次のサイクルに備える。

低圧ダイカストに適した材料

低圧ダイカストは、主に非鉄金属、特に優れた内部完全性が要求される合金に利用されます。主な材料は以下の通りです:

- アルミニウム合金: LPDCの最も一般的な素材は、次のようなものである。 A356、A380、AlSi7Mg.優れた流動性と強度対重量比により、自動車用ホイールやエンジン部品の標準となっている。

- マグネシウム合金: 極端な軽量化が要求される航空宇宙部品や高性能レーシング部品では、LPDCが反応性の高いマグネシウムにガスを巻き込むことなくスムーズな充填を実現します。

- 銅合金: 青銅、真鍮を含む。LPDCは加工中の酸化を最小限に抑えるため、高性能のバルブ本体、ポンプ部品、電気継手などによく使用される。

- その他の非鉄金属: 特定の産業分野では、優れた機械的特性を達成するために、亜鉛合金をLPDCで加工することもある。

低圧ダイカストの利点

LPDCは、いくつかの重要な利点があるため、自動車産業や航空宇宙産業で広く利用されている:

- 優れた素材純度: 金属は表面下から引き抜かれるため、酸化皮やドロスの金型への侵入が防止され、優れた内部品質が得られる。

- 緻密な微細構造: 圧力下での凝固は、優れた供給能力を提供し、収縮空洞や空隙の発生を大幅に低減する。

- 高い材料歩留まり: このプロセスでは通常、重力鋳造に比べてゲートやライザーの数が少なくて済み、金属利用率が90%を超えることが多い。

- 安定した充填: 制御可能な圧力と流速により、スムーズな層流が確保されます。これにより、ガスの巻き込みや金型の侵食を最小限に抑え、複雑な薄肉部品に最適です。

- 自動化に対応: プロセス全体が精密な圧力カーブによって制御されるため、高い再現性が保証され、手作業への依存が軽減される。

低圧ダイカストの限界

LPDCは卓越した部品品質を提供しますが、生産要件に基づく特定の制限を考慮することが重要です:

- 長いサイクルタイム: 溶融金属はゆっくりと注入され、サイクルが終了する前に圧力下で完全に凝固しなければならないため、生産速度は一般的に高圧ダイカスト(HPDC)よりも遅い。

- 機器のメンテナンス: ライザー・チューブやシーリング・ガスケットなどの部品は、常に高温の溶融金属にさらされている。そのため、定期的なメンテナンスと定期的な交換が必要となり、運転コストが増加する可能性がある。

- 最小肉厚の制約: LPDCは中厚肉部品には優れているが、極薄部品(通常2~3mm以下)を高速HPDCプロセスほど効果的に充填するのは難しいかもしれない。

- 厳しい工程管理: 鋳物の品質は、気圧や炉の密閉度の変動に非常に敏感である。安定した結果を得るには、高精度の設備と現場での厳格な環境管理が必要です。

主な用途 低圧ダイカスト

LPDCは、高い応力に耐え、優れた気密性を必要とし、複雑な形状の部品に適しています。

- 自動車産業: LPDCを活用した最も顕著なセクター アルミ合金ホイールエンジンシリンダーヘッド、ブロック、サスペンションブラケット、電気自動車(EV)用バッテリーハウジングなど。

- 航空宇宙 構造部品、燃料システム部品、マグネシウム合金ハウジングなど、重量と強度の比を極限まで高める必要がある場合に重要。

- 電力とエネルギー 風力発電システムの高圧スイッチギアハウジング、電気継手、主要アルミコネクターに使用。

- 一般産業用: ハイエンドポンプボディ、バルブハウジング、インペラ、および優れた内部整合性が求められる精密機械部品。

低圧ダイカスト 対高圧ダイカスト

どちらのプロセスも圧力を使用するが、産業上のニーズは異なる:

| 特徴 | 低圧ダイカスト(LPDC) | 高圧ダイカスト(HPDC) |

| 圧力範囲 | 非常に低い($<0.15{text{MPa}$) | 非常に高い($>10℃)。 |

| 充填速度 | ゆっくりとしたスムーズな層流 | 急激な乱流 |

| 機械的特性 | エクセレント(T6熱処理に対応) | 中程度(ガス巻き込みによる熱処理の制限) |

| 金型寿命 | 高い(熱・物理的侵食が少ない) | より低い(高速の衝撃が摩耗を引き起こす) |

| 主な用途 | 安全上重要な部品(ホイール、シリンダーヘッド) | 大量生産、複雑な薄肉ハウジング |

| 壁厚 | 厚い壁から中程度の壁に適している | 極めて薄い壁に最適 |

結論

低圧ダイカスト(LPDC) は、高性能鋳造品と最大限の材料効率を求める製造業者にとって、頼りになるソリューションとなっている。そのサイクルタイムは高圧ダイカストよりも遅いかもしれませんが、安全性が重要で構造的に健全な部品を製造するその能力は、現代の製造業においてかけがえのないものとなっています。

自動車や航空宇宙分野での軽量化ソリューションに対する世界的な需要が高まり続ける中、ハイエンドのアルミニウムやマグネシウム合金加工におけるLPDCの役割は、これまで以上に不可欠なものとなっている。

高品質の低圧ダイカストソリューションをお探しの場合、または次のプロジェクトの実現可能性評価が必要な場合は、以下をご利用ください。 エンジニアリングチームへのお問い合わせ 専門的な技術サポートとカスタマイズされたお見積もりはこちら。