En una época en la que el aligeramiento y la integridad estructural son primordiales, producir componentes de aluminio de alto rendimiento con cero defectos sigue siendo una prioridad absoluta para los ingenieros. Fundición a baja presión (LPDC) ha surgido como la solución definitiva, ofreciendo un método de llenado "ascendente" único que equilibra la rentabilidad de la fundición por gravedad con la precisión de los sistemas de alta presión. En este artículo, analizamos la mecánica del LPDC, sus ventajas más destacadas y por qué sigue siendo el estándar de oro para la fabricación de productos de seguridad crítica.

¿Qué es la fundición a baja presión (LPDC)?

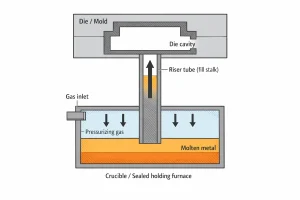

Fundición a baja presión (LPDC) es un proceso de fundición de metales caracterizado por el llenado de un molde con metal fundido a baja presión (normalmente de 0,02 a 0,15 MPa). El metal sube desde un horno de retención presurizado hasta el molde, solidificándose a presión constante para garantizar una elevada integridad estructural.

Situado entre la fundición por gravedad y la fundición a alta presión, el LPDC es el método preferido para producir piezas metálicas no ferrosas de alta calidad y precisión, como llantas de aleación de aluminio, culatas de motor y componentes estructurales complejos de paredes finas.

¿Cómo funciona la fundición a baja presión?

El proceso LPDC funciona de forma similar a un sistema de suministro controlado de líquidos. La configuración estándar consiste en un horno de mantenimiento, a tubo ascendente (también conocido como tallo), y un molde situado encima del horno.

El proceso paso a paso:

- Sellado y presurización: Se introduce aire comprimido seco o gas inerte en el horno de mantenimiento sellado.

- Subiendo: A medida que aumenta la presión, el metal fundido es empujado hacia arriba a través del tubo ascendente -sumergido por debajo de la superficie del líquido- para llenar la cavidad del molde suavemente de abajo hacia arriba.

- Llenado y retención: Una vez llena la cavidad, se mantiene la presión. Esta presión constante permite que el metal fundido en el tubo ascendente actúe como un "elevador", alimentando la contracción de la colada a medida que se enfría para garantizar una estructura interna densa y sin porosidad.

- Solidificación y escape: La colada se solidifica bajo presión. Una vez solidificado, se libera la presión y el metal no solidificado que queda en el tubo ascendente vuelve al horno por gravedad.

- Expulsión: El molde se abre, la pieza se expulsa y el sistema está listo para el siguiente ciclo.

Materiales adecuados para la fundición a baja presión

La fundición a baja presión se utiliza principalmente para metales no ferrosos, en particular aleaciones que exigen una integridad interna superior. Los materiales clave son:

- Aleaciones de aluminio: El material más común para LPDC, como A356, A380 y AlSi7Mg. Gracias a su excelente fluidez y relación resistencia-peso, son el estándar para ruedas y piezas de motor de automoción.

- Aleaciones de magnesio: Para componentes aeroespaciales o de competición de alto rendimiento que requieren una reducción extrema del peso, LPDC garantiza un llenado suave sin atrapamiento de gas para magnesio altamente reactivo.

- Aleaciones de cobre: Incluidos el bronce y el latón. Dado que el LPDC minimiza la oxidación durante el proceso, se utiliza a menudo para cuerpos de válvulas de alto rendimiento, componentes de bombas y accesorios eléctricos.

- Otros metales no ferrosos: En sectores industriales específicos, las aleaciones de zinc también pueden procesarse mediante LPDC para conseguir propiedades mecánicas superiores.

Ventajas de la fundición a baja presión

El LPDC se utiliza ampliamente en las industrias automovilística y aeroespacial debido a varias ventajas clave:

- Pureza superior del material: Dado que el metal se extrae desde debajo de la superficie, se impide la entrada de pieles de óxido y escoria en el molde, lo que se traduce en una calidad interna excepcional.

- Microestructura densa: La solidificación bajo presión proporciona una excelente capacidad de alimentación, reduciendo significativamente la aparición de cavidades de contracción y porosidad.

- Alto rendimiento del material: Este proceso suele requerir menos compuertas y canalizaciones verticales y más pequeñas en comparación con la fundición por gravedad, lo que da lugar a un índice de utilización del metal que a menudo supera los 90%.

- Relleno estable: La presión y velocidad controlables garantizan un flujo suave y laminar. Esto minimiza el atrapamiento de gas y la erosión del molde, por lo que es ideal para piezas complejas de paredes finas.

- Fácil automatización: Todo el proceso se controla mediante curvas de presión precisas, lo que garantiza una alta repetibilidad y reduce la dependencia del trabajo manual.

Limitaciones de la fundición a baja presión

Aunque el LPDC ofrece una calidad de pieza excepcional, es importante tener en cuenta ciertas limitaciones en función de sus requisitos de producción:

- Ciclos más largos: Dado que el metal fundido se inyecta lentamente y debe solidificarse completamente bajo presión antes de que finalice el ciclo, la velocidad de producción suele ser inferior a la de la fundición a alta presión (HPDC).

- Mantenimiento de equipos: Componentes como el tubo ascendente y las juntas de estanqueidad están constantemente expuestos a metal fundido a alta temperatura. Esto requiere un mantenimiento regular y una sustitución periódica, lo que puede aumentar los costes operativos.

- Restricciones de espesor de pared mínimo: Aunque el LPDC es excelente para componentes de paredes medianas y gruesas, puede tener dificultades para rellenar secciones extremadamente finas (normalmente de menos de 2-3 mm) con la misma eficacia que el proceso HPDC de alta velocidad.

- Control riguroso del proceso: La calidad de la colada es muy sensible a las fluctuaciones de la presión del aire y del sellado del horno. Conseguir resultados uniformes requiere equipos de alta precisión y estrictos controles ambientales en el taller.

Aplicaciones clave de Fundición a baja presión

LPDC es la opción preferida para componentes que deben soportar grandes esfuerzos, requieren una excelente estanqueidad y presentan geometrías complejas.

- Industria del automóvil: El sector más destacado, que utiliza LPDC para llantas de aleación de aluminioculatas de motor, bloques, soportes de suspensión y carcasas de baterías para vehículos eléctricos.

- Aeroespacial: Crítico para componentes estructurales, piezas del sistema de combustible y carcasas de aleación de magnesio en los que se requieren relaciones peso/resistencia extremas.

- Potencia y energía: Se utiliza para carcasas de interruptores de alta tensión, accesorios eléctricos y conectores clave de aluminio en sistemas de energía eólica.

- Industrial general: Cuerpos de bombas de gama alta, carcasas de válvulas, impulsores y piezas de maquinaria de precisión que exigen una integridad interna superior.

Fundición a baja presión frente a la fundición a alta presión

Aunque ambos procesos utilizan presión, responden a necesidades industriales diferentes:

| Característica | Fundición a baja presión (LPDC) | Fundición a alta presión (HPDC) |

| Rango de presión | Muy bajo ($<0,15 \text{ MPa}$) | Muy alta ($>10 \text{ MPa}$) |

| Velocidad de llenado | Flujo laminar lento y suave | Flujo rápido y turbulento |

| Propiedades mecánicas | Excelente (admite tratamiento térmico T6) | Moderado (el atrapamiento de gas limita el tratamiento térmico) |

| Vida del moho | Alta (Menos erosión térmica/física) | Inferior (el impacto a alta velocidad provoca desgaste) |

| Aplicaciones clave | Piezas críticas para la seguridad (ruedas, culatas) | Carcasas de pared fina complejas y de gran volumen |

| Espesor de pared | Adecuado para paredes gruesas y medianas | Ideal para paredes extremadamente finas |

Conclusión

Fundición a baja presión (LPDC) se ha convertido en la solución a la que recurren los fabricantes que buscan piezas de fundición de alto rendimiento y la máxima eficiencia de materiales. Aunque su tiempo de ciclo puede ser más lento que el de la fundición a alta presión, su capacidad para producir componentes de seguridad crítica y estructuralmente sólidos la hace insustituible en la fabricación moderna.

Dado que la demanda mundial de soluciones ligeras en los sectores automovilístico y aeroespacial sigue creciendo, el papel de LPDC en el procesamiento de aleaciones de aluminio y magnesio de gama alta es más vital que nunca.

Si está buscando soluciones de fundición a baja presión de alta calidad o necesita una evaluación de viabilidad para su próximo proyecto, por favor contacte con nuestro equipo de ingeniería para obtener asistencia técnica profesional y un presupuesto personalizado.