Введение

В сложном мире точного литья газовые дефекты в отливках являются распространенной и сложной проблемой. Эти крошечные, скрытые дефекты не только влияют на внешний вид отливки, но и могут серьезно повлиять на ее механические свойства и надежность, что в конечном итоге приводит к дорогостоящему браку и повторной обработке.

Понимание причин возникновения газовых дефектов и владение эффективными методами их предотвращения - необходимые навыки для каждого инженера по литью и специалиста по контролю качества. Данное руководство служит практическим пособием, позволяющим глубже понять определение и причины газовых дефектов, а также использовать научные методы для их устранения.

Что такое газовые дефекты и дефекты пористости при литье?

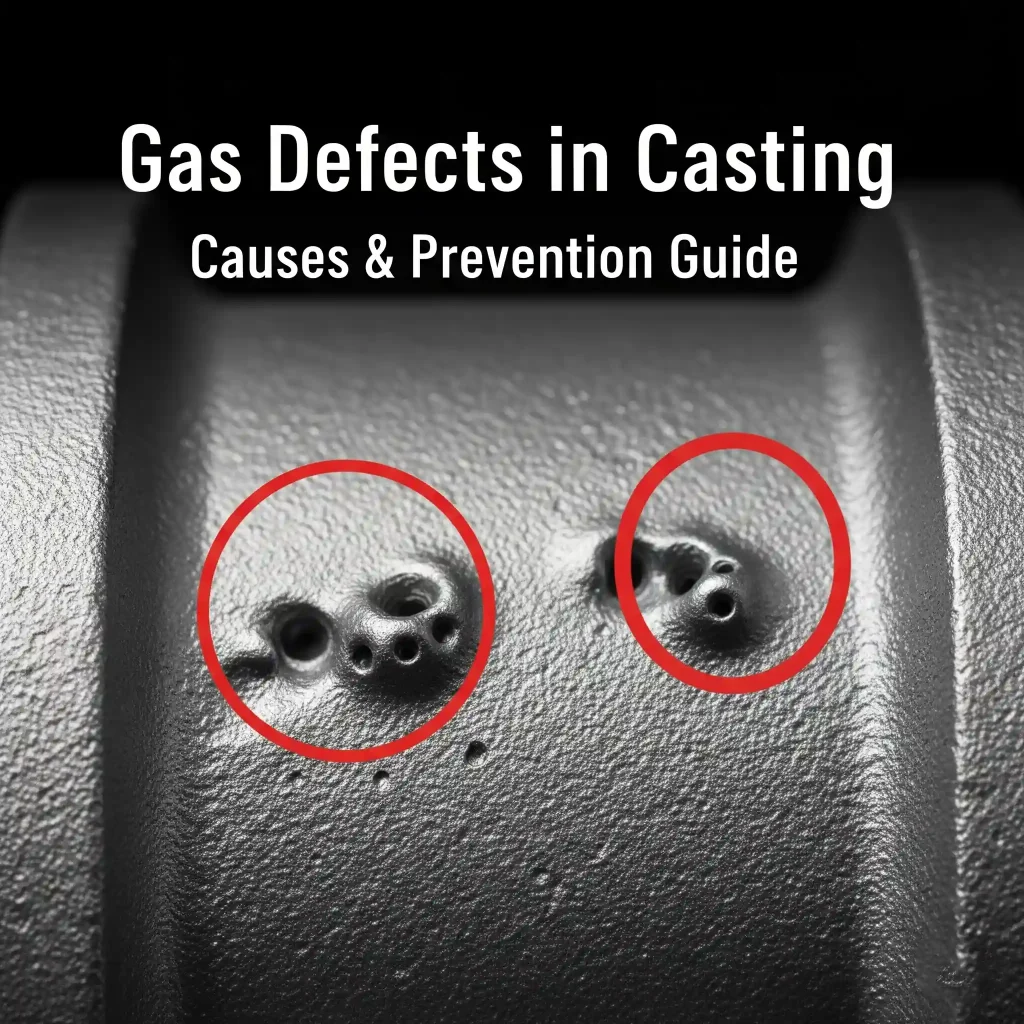

Газовые дефекты в литье обычно определяются как пустоты, которые образуются внутри затвердевающего металла или на его поверхности из-за того, что различные газы не могут выйти наружу. Эти дефекты, включая распространенные дефекты пористости в литье, можно разделить на несколько основных типов в зависимости от их формы и расположения:

Пористость Это наиболее распространенный тип газового дефекта, который часто называют дефектом пористости. Пористость обычно проявляется в виде сферических, эллиптических или неправильных полостей внутри или на поверхности отливки. Они могут быть единичными или образовывать скопление, напоминающее соты.

Дыроколы Подобно пористости, но гораздо меньшего размера, пинхолы - это крошечные пустоты, обычно менее 2 мм в диаметре, которые часто появляются в виде скоплений на поверхности отливки или чуть ниже нее.

Продувочные отверстия Это большие полости с гладкими стенками, обычно расположенные в верхней или боковых частях отливки. Они обычно образуются, когда в полости формы задерживается газ.

Распространенные причины газовых дефектов

Чтобы эффективно предотвратить газовые дефекты и связанные с ними дефекты пористости, необходимо сначала понять их основные причины. Образование пор в отливке не является следствием какого-то одного фактора, а представляет собой результат взаимодействия множества элементов. Эти причины можно разделить на следующие категории:

Проблемы с расплавленным металлом

-

Чрезмерное количество растворенного газа: Расплавленный металл может поглощать газы, особенно водород, при высоких температурах. По мере охлаждения и застывания металла растворимость газа уменьшается, и избыток газа образует поры.

-

Влага и масло в материалах: Если сырье или переплавленный лом содержат влагу, масло или ржавчину, эти вещества будут разлагаться в процессе плавки с образованием газа.

Песчаная форма и проблемы с сердечником

-

Плохая проницаемость песчаных форм: Проницаемость песчаной формы имеет решающее значение для выхода газов. Если зерна песка слишком мелкие, содержание глины слишком высокое или уплотнение чрезмерное, это может привести к недостаточной проницаемости, препятствуя беспрепятственному выходу газов.

-

Влажность и вяжущие вещества в кернах: Влага или органические связующие вещества в сердечнике могут выделять большое количество газа при высоких температурах. Если у этих газов нет адекватного пути отвода, они будут задерживаться внутри отливки.

Проблемы, связанные с процессами заливки и укладки

-

Неправильная система ворот: Плохо спроектированная литниковая система может вызвать турбулентность в расплавленном металле, что приведет к захвату воздуха. Аналогичным образом, неправильно расположенные вентиляционные отверстия или стояки могут препятствовать выходу газа.

-

Чрезмерно высокая температура заливки: Высокая температура заливки увеличивает содержание газа в расплавленном металле и удлиняет время затвердевания, создавая условия для образования газа.

Эффективные методы предотвращения газовых дефектов

К счастью, газовые дефекты не являются неизбежными. Благодаря комплексному контролю материалов, оборудования и процессов их возникновение можно значительно сократить.

Контроль и подготовка материалов

-

Предварительная обработка расплава: Тщательно просушите весь переплавленный лом и сырье, чтобы удалить влагу и масло.

-

Дегазация: Дегазируйте расплавленный металл перед заливкой, например, продувкой инертным газом (например, аргоном).

-

Контроль температуры налива: Строго контролируйте температуру заливки в пределах рекомендованного диапазона, чтобы избежать перегрева.

Конструкция песчаных форм и стержней

-

Улучшение проницаемости: Используйте песок с более крупными зернами и лучшей проницаемостью, а также контролируйте плотность уплотнения.

-

Создайте вентиляционные каналы: Спроектируйте разумные вентиляционные отверстия и стояки в полости формы и стержне, чтобы обеспечить беспрепятственный выход газов. Чтобы узнать больше о том, как изготовление стержней влияет на качество литья, вы можете прочитать нашу подробную статью, Изготовление стержней при литье в песчаные формы: Типы, процессы и советы по проектированию.

Система литников и оптимизация процесса

-

Оптимизируйте систему стробирования: Разработайте соответствующую литниковую систему и бегунки, чтобы обеспечить плавное поступление расплавленного металла в полость формы и снизить турбулентность.

-

Управление скоростью налива: Поддерживайте стабильную скорость наливания, чтобы избежать неравномерного потока, который может привести к захвату воздуха.

Резюме и рекомендации

Благодаря всестороннему контролю качества можно эффективно предотвратить образование газовых дефектов, особенно дефектов пористости. Каждый этап - от предварительной подготовки к плавке до проектирования формы и окончательной заливки - имеет решающее значение.

Предотвращение таких дефектов - это не только качество продукции, но и экономическая выгода. Чтобы понять экономические последствия, ознакомьтесь с нашим руководством по Топ-5 факторов, влияющих на стоимость проектов по литью металла на заказ.

Мы рекомендуем обращаться к этому руководству и корректировать его в зависимости от конкретных условий литья. Если в процессе производства вы столкнетесь со сложными проблемами, связанными с дефектами газа, наша команда профессиональных инженеров по литью готова оказать техническую поддержку и предоставить решения.