Numa era em que a leveza e a integridade estrutural são fundamentais, a produção de componentes de alumínio de alto desempenho com zero defeitos continua a ser uma prioridade máxima para os engenheiros. Fundição injectada a baixa pressão (LPDC) surgiu como a solução definitiva, oferecendo um método de enchimento "bottom-up" único que equilibra a relação custo-eficácia da fundição por gravidade com a precisão dos sistemas de alta pressão. Neste artigo, exploramos a mecânica do LPDC, as suas vantagens mais destacadas e a razão pela qual continua a ser o padrão de ouro para o fabrico de produtos de segurança crítica.

O que é a fundição injectada a baixa pressão (LPDC)?

Fundição injectada a baixa pressão (LPDC) é um processo de fundição de metal caracterizado pelo enchimento de um molde com metal fundido a baixa pressão (normalmente 0,02 a 0,15 MPa). O metal sobe de um forno de suporte pressurizado para o molde, solidificando sob pressão constante para garantir uma elevada integridade estrutural.

Posicionado entre a fundição por gravidade e a fundição sob pressão, o LPDC é o método preferido para produzir peças de metal não ferroso de alta qualidade e alta precisão, como rodas de liga de alumínio, cabeças de cilindro de motor e componentes estruturais complexos de paredes finas.

Como funciona a fundição injectada a baixa pressão?

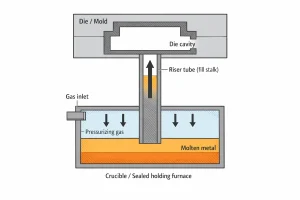

O processo LPDC funciona de forma semelhante a um sistema de distribuição controlada de líquidos. A configuração padrão consiste num forno de espera, a tubo de elevação (também conhecido como talo), e um molde posicionado por cima do forno.

O processo passo-a-passo:

- Vedação e pressurização: O ar comprimido seco ou o gás inerte é introduzido no forno de manutenção selado.

- A subir: À medida que a pressão aumenta, o metal fundido é forçado a subir através do tubo de elevação - submerso abaixo da superfície do líquido - para encher a cavidade do molde suavemente de baixo para cima.

- Enchimento e retenção: Uma vez preenchida a cavidade, a pressão é mantida. Esta pressão constante permite que o metal fundido no tubo ascendente actue como um "ascendente", alimentando a contração da peça fundida à medida que esta arrefece para garantir uma estrutura interna densa e sem porosidade.

- Solidificação e exaustão: A peça fundida solidifica sob pressão. Uma vez solidificado, a pressão é libertada e o metal não solidificado remanescente no tubo de elevação flui de volta para o forno por gravidade.

- Ejeção: O molde abre-se, a peça é ejectada e o sistema está pronto para o ciclo seguinte.

Materiais adequados para a fundição injectada a baixa pressão

A fundição injectada a baixa pressão é utilizada principalmente para metais não ferrosos, particularmente ligas que exigem uma integridade interna superior. Os principais materiais incluem:

- Ligas de alumínio: O material mais comum para LPDC, como A356, A380, e AlSi7Mg. Devido à sua excelente fluidez e relação resistência/peso, são o padrão para rodas e peças de motor de automóveis.

- Ligas de magnésio: Para componentes aeroespaciais ou de competição de alto desempenho que exigem uma redução extrema do peso, o LPDC assegura um enchimento suave sem aprisionamento de gás para magnésio altamente reativo.

- Ligas de cobre: Incluindo bronze e latão. Como o LPDC minimiza a oxidação durante o processo, é frequentemente utilizado para corpos de válvulas de alto desempenho, componentes de bombas e acessórios eléctricos.

- Outros metais não ferrosos: Em sectores industriais específicos, as ligas de zinco podem também ser processadas através de LPDC para obter propriedades mecânicas superiores.

Vantagens da fundição injectada a baixa pressão

O LPDC é amplamente utilizado nas indústrias automóvel e aeroespacial devido a várias vantagens importantes:

- Pureza superior do material: Uma vez que o metal é extraído por baixo da superfície, a entrada de películas de óxido e escórias no molde é impedida, resultando numa qualidade interna excecional.

- Microestrutura densa: A solidificação sob pressão proporciona excelentes capacidades de alimentação, reduzindo significativamente a ocorrência de cavidades de contração e porosidade.

- Elevado rendimento do material: Este processo requer tipicamente menos e mais pequenos portões e risers em comparação com a fundição por gravidade, levando a uma taxa de utilização de metal que excede frequentemente 90%.

- Enchimento estável: A pressão e a velocidade controláveis asseguram um fluxo suave e laminar. Isto minimiza o aprisionamento de gás e a erosão do molde, tornando-o ideal para peças complexas e de paredes finas.

- Automatização amigável: Todo o processo é controlado por curvas de pressão precisas, garantindo uma elevada repetibilidade e reduzindo a dependência do trabalho manual.

Limitações da fundição injectada a baixa pressão

Embora o LPDC ofereça uma qualidade de peça excecional, é importante considerar certas limitações com base nos seus requisitos de produção:

- Tempos de ciclo mais longos: Uma vez que o metal fundido é injetado lentamente e tem de solidificar completamente sob pressão antes de o ciclo terminar, a velocidade de produção é geralmente mais lenta do que a da fundição injectada a alta pressão (HPDC).

- Manutenção do equipamento: Componentes como o tubo de elevação e as juntas de vedação estão constantemente expostos a metal fundido a alta temperatura. Este facto exige uma manutenção regular e uma substituição periódica, o que pode aumentar os custos operacionais.

- Restrições de espessura mínima da parede: Embora o LPDC seja excelente para componentes de paredes médias a espessas, pode ter dificuldade em preencher secções extremamente finas (normalmente com menos de 2-3 mm) de forma tão eficaz como o processo HPDC de alta velocidade.

- Controlo rigoroso do processo: A qualidade da peça fundida é altamente sensível a flutuações na pressão do ar e na vedação do forno. A obtenção de resultados consistentes requer equipamento de alta precisão e controlos ambientais rigorosos no chão de fábrica.

Principais aplicações de Fundição injectada a baixa pressão

A LPDC é a escolha preferida para componentes que têm de suportar tensões elevadas, que requerem uma excelente estanquidade ao ar e que apresentam geometrias complexas.

- Indústria automóvel: O sector mais proeminente, que utiliza a LPDC para jantes de liga de alumínioA gama de produtos para veículos eléctricos é composta por cabeças de cilindro de motores, blocos, suportes de suspensão e caixas de baterias para veículos eléctricos (EV).

- Aeroespacial: Crítico para componentes estruturais, peças do sistema de combustível e caixas de liga de magnésio onde são necessários rácios extremos de peso/resistência.

- Energia e potência: Utilizado para caixas de comutadores de alta tensão, acessórios eléctricos e conectores de alumínio essenciais em sistemas de energia eólica.

- Industrial geral: Corpos de bombas topo de gama, caixas de válvulas, impulsores e peças de maquinaria de precisão que exigem uma integridade interna superior.

Fundição injectada a baixa pressão vs. Fundição injectada a alta pressão

Embora ambos os processos utilizem pressão, servem necessidades industriais diferentes:

| Caraterística | Fundição injectada a baixa pressão (LPDC) | Fundição injectada a alta pressão (HPDC) |

| Gama de pressão | Muito baixo ($<0,15 \text{ MPa}$) | Muito elevado ($>10 \text{ MPa}$) |

| Velocidade de enchimento | Fluxo laminar lento e suave | Fluxo rápido e turbulento |

| Propriedades mecânicas | Excelente (suporta tratamento térmico T6) | Moderado (o aprisionamento de gás limita o tratamento térmico) |

| Vida do molde | Elevada (menor erosão térmica/física) | Inferior (o impacto a alta velocidade provoca desgaste) |

| Principais aplicações | Peças críticas para a segurança (rodas, cabeças de cilindro) | Alojamentos de paredes finas complexos e de grande volume |

| Espessura da parede | Adequado para paredes grossas a médias | Ideal para paredes extremamente finas |

Conclusão

Fundição injectada a baixa pressão (LPDC) tornou-se a solução ideal para os fabricantes que procuram peças fundidas de elevado desempenho e máxima eficiência material. Embora o seu tempo de ciclo possa ser mais lento do que a fundição sob pressão de alta pressão, a sua capacidade de produzir componentes críticos para a segurança e estruturalmente sólidos torna-a insubstituível no fabrico moderno.

Como a procura global de soluções leves nos sectores automóvel e aeroespacial continua a crescer, o papel da LPDC no processamento de ligas de alumínio e magnésio de alta qualidade é mais vital do que nunca.

Se procura soluções de fundição injetada de baixa pressão de alta qualidade ou necessita de uma avaliação de viabilidade para o seu próximo projeto, por favor contactar a nossa equipa de engenharia para obter apoio técnico profissional e um orçamento personalizado.