Comprendre les facteurs cachés des coûts de moulage

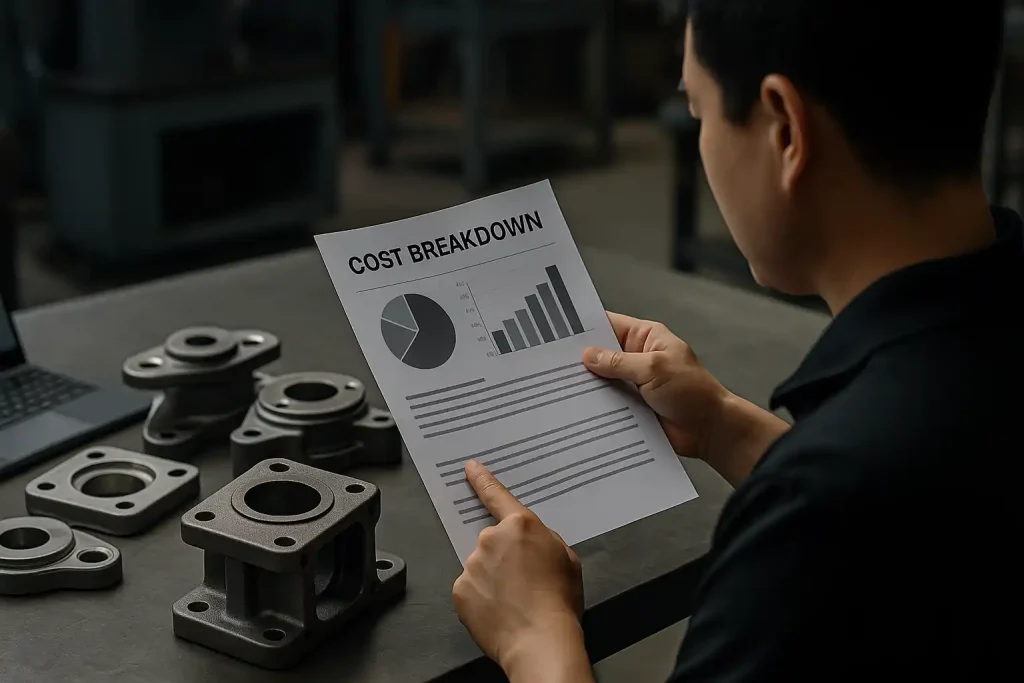

Lorsqu'ils planifient un projet de moulage de métal sur mesure, de nombreux acheteurs se concentrent d'abord sur le prix des matériaux et la quantité commandée. Bien que ces éléments soient importants, ils ne représentent qu'une partie de l'équation des coûts.

En réalité, un certain nombre de facteurs moins visibles - allant de la complexité de la conception au traitement secondaire - peuvent influencer de manière significative le coût total.

La compréhension de ces facteurs permet aux équipes d'ingénieurs de prendre des décisions plus judicieuses et d'éviter les dépassements inattendus.

Choix des matériaux : Plus qu'une simple étiquette de prix

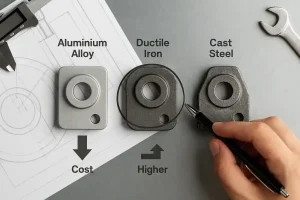

Le coût des matières premières ne se limite pas au prix par kilogramme ; il a une incidence sur les performances du moulage, l'outillage, l'usinage et même le taux de rebut.

Par exemple, la fonte ductile est généralement moins chère que l'acier inoxydable, mais elle peut ne pas avoir la résistance à la corrosion ou à la traction requise pour certaines applications. Les alliages d'aluminium, bien que légers et faciles à usiner, peuvent exiger des tolérances de moulage plus serrées et un meilleur contrôle des moules.

ette image compare visuellement les matériaux de moulage courants et leur impact sur les coûts.

Dans les projets de moulage de métaux sur mesure, le choix des matériaux a un impact direct sur la qualité de la production et la rentabilité. L'utilisation d'alliages couramment disponibles peut également réduire les délais et améliorer la fiabilité globale de l'approvisionnement.

En savoir plus sur les propriétés et les cas d'utilisation de la fonte dans notre guide approfondi.

Complexité des processus : Quand la conception fait grimper les coûts

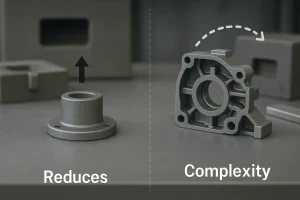

Tous les procédés de moulage ne se valent pas. Le choix entre le moulage en sable, le moulage à la cire perdue ou le moule permanent dépend non seulement de l'adéquation technique, mais aussi du budget et de la complexité.

Une pièce structurelle simple avec une épaisseur de paroi constante peut souvent être moulée à l'aide de sable vert à un coût minimal. Mais lorsque la pièce comporte des angles serrés, des sections minces ou des noyaux multiples, l'outillage devient plus sophistiqué et plus coûteux.

La complexité a également une incidence sur la durée du cycle et le taux de défauts. Les moules complexes sont plus longs à préparer et peuvent augmenter le risque de porosité, de fermeture à froid ou de ratés. Pour en savoir plus sur la prévention d'un problème courant comme la porosité, vous pouvez lire notre guide : [Guide pratique des défauts de gaz en fonderie : Causes, types et prévention. Dans les projets de moulage de métaux sur mesure, chaque défi géométrique supplémentaire tend à faire grimper les coûts à plusieurs étapes, de l'outillage au contrôle de la qualité.

Cette image compare les méthodes de moulage en fonction de la géométrie des pièces et de la complexité de la production.

Chaque processus a des implications financières distinctes, comme l'explique en détail notre comparaison entre le moulage en sable et le moulage sous pression.

Tolérances et exigences de surface : Multiplicateurs de coûts cachés

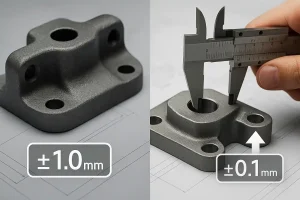

Des tolérances dimensionnelles serrées et des finitions de surface raffinées sont souvent nécessaires dans les projets de moulage de métaux, mais elles ont un prix.

Pour obtenir des tolérances serrées, il faut généralement procéder à un usinage après coulée, ce qui augmente le temps de travail, l'usure de l'outillage et les coûts de fixation. De même, les finitions de surface exigeantes peuvent nécessiter des traitements supplémentaires tels que le meulage, le polissage ou le revêtement, chaque étape augmentant le coût total et le temps de production.

Cette image montre comment des tolérances dimensionnelles plus strictes dans le moulage peuvent augmenter les coûts de fabrication.

Dans de nombreux cas, la surspécification des tolérances ou des finitions n'a que peu ou pas d'impact sur la fonction, mais augmente considérablement les coûts. Par exemple, la spécification d'une tolérance de ±0,1 mm sur une surface non concordante peut entraîner des opérations secondaires inutiles.

Lors de la planification des pièces moulées sur mesure, il est essentiel de faire correspondre les niveaux de précision aux besoins réels en matière de performances. Une bonne conception de la pièce moulée minimise le surtraitement sans sacrifier la qualité de la pièce.

Pour connaître les fourchettes de tolérance courantes par matériau et par méthode, consultez nos guide des tolérances pour le moulage de l'aluminium.

Volume et taille des lots : L'importance de l'échelle

Dans le domaine du moulage des métaux, la quantité a une influence directe sur le coût unitaire. La même pièce peut coûter beaucoup plus cher par pièce dans le cas d'une production de faible volume que dans le cas d'une production plus importante.

Cela est dû en grande partie à la manière dont les coûts fixes - tels que l'outillage, la configuration et la fabrication de modèles - sont répartis sur l'ensemble de la commande. Pour les petits lots, ces coûts fixes restent élevés, ce qui rend le coût par pièce disproportionné. En revanche, les grandes séries permettent d'absorber ces dépenses de manière plus efficace.

Dans les projets de moulage sur mesure, le fait de connaître à l'avance la taille de votre lot peut vous aider à choisir le bon procédé. Par exemple, le moulage en sable est généralement plus économique pour les petites séries, tandis que le moulage en moule permanent devient viable lorsque les volumes augmentent.

Travailler en étroite collaboration avec votre fournisseur pour aligner les quantités attendues avec le bon processus peut conduire à des économies significatives sans compromettre la qualité des pièces.

Post-traitement et logistique : La dernière couche de coûts

Le moulage n'est qu'une partie du voyage - de nombreux composants nécessitent un traitement supplémentaire avant d'être prêts à l'emploi. Ces étapes postérieures à la coulée peuvent augmenter de manière significative les coûts globaux du projet.

Les opérations secondaires courantes comprennent le traitement thermique, l'usinage CNC, le perçage, la peinture ou le revêtement de surface. Chacune de ces opérations ajoute du temps, de l'utilisation d'équipements et des exigences en matière de contrôle de la qualité. Si elles ne sont pas prises en compte à temps, elles peuvent entraîner des dépassements de budget et des retards de livraison.

La logistique est un autre coût caché, en particulier dans les projets internationaux. Des facteurs tels que l'emballage d'exportation, la méthode d'expédition, l'assurance et le dédouanement contribuent tous au prix final. Les pièces moulées volumineuses ou de forme irrégulière peuvent nécessiter une manutention spéciale, ce qui augmente encore les frais de transport.

Lors de l'évaluation des devis pour le moulage de métaux sur mesure, il est important de clarifier ce qui est inclus et ce qui ne l'est pas. Un prix unitaire apparemment bas peut exclure des coûts critiques de post-traitement ou de livraison.

Conception intelligente : La meilleure façon de maîtriser les coûts

L'optimisation de la conception est l'un des moyens les plus efficaces de gérer les coûts de moulage. Une épaisseur de paroi uniforme, des angles de dépouille généreux et une utilisation réduite des noyaux peuvent tous simplifier la fabrication et réduire les déchets matériels.

La collaboration avec votre fournisseur de pièces moulées dès le début du processus de conception permet souvent de découvrir des possibilités d'éliminer des caractéristiques inutiles, de consolider des pièces ou d'opter pour un alliage plus rentable, le tout sans compromettre la fonction.

Les revues de conception proactives améliorent non seulement la coulabilité, mais raccourcissent souvent les délais et réduisent les révisions d'outillage, ce qui rend l'ensemble du projet plus efficace.

Planifier à l'avance, lancer plus intelligemment

Comprendre l'origine des coûts est le premier pas vers leur maîtrise. Du choix des matériaux à la logistique, chaque décision influe sur le coût total d'un projet de moulage sur mesure.

Si vous envisagez un nouveau projet de casting, contactez notre équipe d'ingénieurs pour obtenir des conseils sur les options rentables adaptées à vos besoins en matière de conception, de quantité et de livraison.