Die versteckten Faktoren der Gusskosten verstehen

Bei der Planung eines kundenspezifischen Metallgussprojekts konzentrieren sich viele Käufer zunächst auf die Materialpreise und die Bestellmenge. Diese sind zwar wichtig, aber sie sind nur ein Teil der Kostengleichung.

In Wirklichkeit können eine Reihe von weniger sichtbaren Faktoren - von der Komplexität des Designs bis hin zur sekundären Verarbeitung - die Gesamtkosten erheblich beeinflussen.

Das Verständnis dieser Faktoren hilft den Entwicklungsteams, klügere Entscheidungen zu treffen und unerwartete Überschreitungen zu vermeiden.

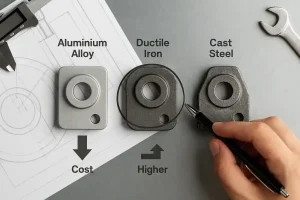

Die Wahl des Materials: Mehr als nur ein Preisschild

Bei den Rohstoffkosten geht es nicht nur um den Preis pro Kilogramm, sondern auch um die Gussleistung, die Werkzeuge, die Bearbeitung und sogar die Ausschussrate.

So ist zum Beispiel duktiles Eisen im Allgemeinen billiger als rostfreier Stahl, hat aber möglicherweise nicht die für bestimmte Anwendungen erforderliche Korrosionsbeständigkeit oder Zugfestigkeit. Aluminiumlegierungen sind zwar leicht und einfach zu bearbeiten, können aber engere Gusstoleranzen und eine bessere Formkontrolle erfordern.

ieses Bild vergleicht visuell gängige Gussmaterialien und ihre Kostenauswirkungen.

Bei kundenspezifischen Metallgussprojekten hat die Wahl des Werkstoffs direkte Auswirkungen auf die Produktionsqualität und die Kosteneffizienz. Die Verwendung allgemein verfügbarer Legierungen kann auch die Vorlaufzeiten verkürzen und die allgemeine Beschaffungssicherheit verbessern.

Erfahren Sie mehr über die Eigenschaften und Anwendungsfälle von Gusseisen in unserem ausführlichen Leitfaden.

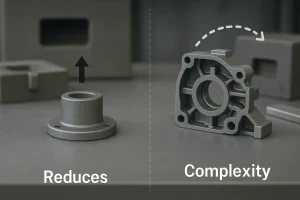

Komplexität der Prozesse: Wenn Design die Kosten in die Höhe treibt

Nicht alle Gießverfahren sind gleich. Die Entscheidung zwischen Sandguss, Feinguss oder Kokillenguss hängt nicht nur von der technischen Eignung ab, sondern auch von Budget und Komplexität.

Ein einfaches Strukturteil mit gleichmäßiger Wandstärke kann oft mit Grünsand zu minimalen Kosten gegossen werden. Aber wenn ein Design enge Ecken, dünne Abschnitte oder mehrere Kerne umfasst, wird die Werkzeugausstattung anspruchsvoller - und teurer.

Die Komplexität wirkt sich auch auf die Zykluszeit und die Fehlerquote aus. Komplizierte Formen erfordern eine längere Vorbereitungszeit und können das Risiko von Porosität, Kaltverschlüssen oder Fehlausführungen erhöhen. Einen tieferen Einblick in die Vermeidung eines häufigen Problems wie Porosität erhalten Sie in unserem Leitfaden: [Ein praktischer Leitfaden für Gasdefekte beim Gießen: Ursachen, Arten und Prävention. Bei kundenspezifischen Metallgussprojekten treibt jede zusätzliche geometrische Herausforderung die Kosten über mehrere Stufen hinweg in die Höhe - vom Werkzeugbau bis zur Qualitätskontrolle.

Dieses Bild zeigt einen Vergleich der Gießverfahren in Bezug auf die Teilegeometrie und die Komplexität der Produktion.

Jeder Prozess hat unterschiedliche Kostenauswirkungen, wie in unserem Vergleich von Sandguss und Druckguss.

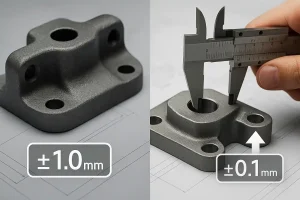

Toleranzen und Oberflächenanforderungen: Versteckte Kostenmultiplikatoren

Bei Metallgussprojekten sind oft enge Maßtoleranzen und raffinierte Oberflächengüten erforderlich - aber sie haben ihren Preis.

Um enge Toleranzen zu erreichen, ist in der Regel eine Nachbearbeitung nach dem Gießen erforderlich, die zusätzliche Arbeitszeit, Werkzeugverschleiß und Vorrichtungskosten verursacht. Ebenso können anspruchsvolle Oberflächenbearbeitungen zusätzliche Behandlungen wie Schleifen, Polieren oder Beschichten erfordern - jeder Schritt erhöht die Gesamtkosten und die Produktionszeit.

Dieses Bild zeigt, wie engere Maßtoleranzen beim Gießen die Herstellungskosten erhöhen können.

In vielen Fällen hat die Überspezifizierung von Toleranzen oder Oberflächen einen geringen oder gar keinen Einfluss auf die Funktion, treibt aber die Kosten erheblich in die Höhe. So kann beispielsweise die Angabe einer Toleranz von ±0,1 mm auf einer nicht passenden Oberfläche unnötige Nachbearbeitungen nach sich ziehen.

Bei der Planung kundenspezifischer Gussteile ist es wichtig, das Präzisionsniveau an die tatsächlichen Leistungsanforderungen anzupassen. Ein guter Gussentwurf minimiert die Überbearbeitung, ohne die Qualität der Teile zu beeinträchtigen.

Allgemeine Toleranzbereiche nach Material und Methode finden Sie in unserem Aluminiumguss-Toleranzleitfaden.

Volumen und Chargengröße: Warum Skalierung wichtig ist

Beim Metallguss hat die Menge einen direkten Einfluss auf die Stückkosten. Ein und dasselbe Teil kann bei einer Kleinserie erheblich mehr pro Stück kosten als bei einer größeren Auflage.

Das liegt vor allem daran, dass sich die Fixkosten, wie z. B. Werkzeug-, Rüst- und Modellbaukosten, auf den gesamten Auftrag verteilen. Bei kleinen Losen bleiben diese Fixkosten hoch und machen die Kosten pro Teil unverhältnismäßig teuer. Im Gegensatz dazu können diese Kosten bei großen Produktionsläufen effizienter aufgefangen werden.

Bei kundenspezifischen Gussprojekten kann die frühzeitige Kenntnis der Losgröße bei der Auswahl des richtigen Verfahrens helfen. So ist Sandguss in der Regel wirtschaftlicher für Kleinserien, während der Kokillenguss mit zunehmendem Volumen rentabel wird.

Eine enge Zusammenarbeit mit Ihrem Lieferanten, um die erwarteten Mengen mit dem richtigen Prozess abzustimmen, kann zu erheblichen Kosteneinsparungen führen, ohne die Qualität der Teile zu beeinträchtigen.

Nachbearbeitung und Logistik: Die letzte Kostenschicht

Das Gießen ist nur ein Teil der Reise - viele Komponenten müssen weiter verarbeitet werden, bevor sie einsatzbereit sind. Diese Schritte nach dem Gießen können die Gesamtprojektkosten erheblich erhöhen.

Zu den üblichen Nachbearbeitungen gehören Wärmebehandlung, CNC-Bearbeitung, Bohren, Lackieren oder Oberflächenbeschichtung. Jeder dieser Vorgänge erfordert zusätzlichen Zeitaufwand, einen höheren Maschineneinsatz und Qualitätskontrollen. Wenn sie nicht frühzeitig berücksichtigt werden, können sie zu Budgetüberschreitungen und Lieferverzögerungen führen.

Logistik ist ein weiterer versteckter Kostenfaktor, insbesondere bei internationalen Projekten. Faktoren wie Exportverpackung, Versandart, Versicherung und Zollabfertigung tragen alle zum Endpreis bei. Sperrige oder unregelmäßig geformte Gussteile können eine besondere Behandlung erfordern, was die Frachtkosten weiter erhöht.

Bei der Bewertung von Angeboten für kundenspezifischen Metallguss ist es wichtig zu klären, was im Preis enthalten ist - und was nicht. In einem scheinbar niedrigen Stückpreis sind möglicherweise wichtige Nachbearbeitungs- oder Lieferkosten nicht enthalten.

Intelligentes Design: Der beste Weg zur Kostenkontrolle

Eine der effektivsten Möglichkeiten, die Gusskosten zu senken, ist die Optimierung der Konstruktion. Gleichmäßige Wandstärken, großzügige Entformungswinkel und ein geringerer Kernverbrauch können die Herstellung vereinfachen und den Materialabfall reduzieren.

Die frühzeitige Zusammenarbeit mit Ihrem Gießereizulieferer im Konstruktionsprozess eröffnet oft die Möglichkeit, unnötige Merkmale zu eliminieren, Teile zu konsolidieren oder auf eine kostengünstigere Legierung umzusteigen - und das alles, ohne die Funktion zu beeinträchtigen.

Proaktive Konstruktionsprüfungen verbessern nicht nur die Gießbarkeit, sondern verkürzen oft auch die Vorlaufzeit und verringern die Anzahl der Werkzeugrevisionen, wodurch Ihr gesamtes Projekt effizienter wird.

Vorausschauend planen, intelligenter gießen

Zu verstehen, woher die Kosten kommen, ist der erste Schritt, um sie zu kontrollieren. Von der Materialauswahl bis hin zur Logistik - jede Entscheidung beeinflusst die Gesamtkosten eines Gussprojekts.

Wenn Sie ein neues Casting-Projekt planen, Kontakt zu unserem Ingenieurteam für eine Beratung über kosteneffiziente Optionen, die auf Ihre Bedürfnisse hinsichtlich Design, Menge und Lieferung zugeschnitten sind.