Moulage au sable ou moulage sous pression : Différences essentielles, avantages et inconvénients, et meilleures applications

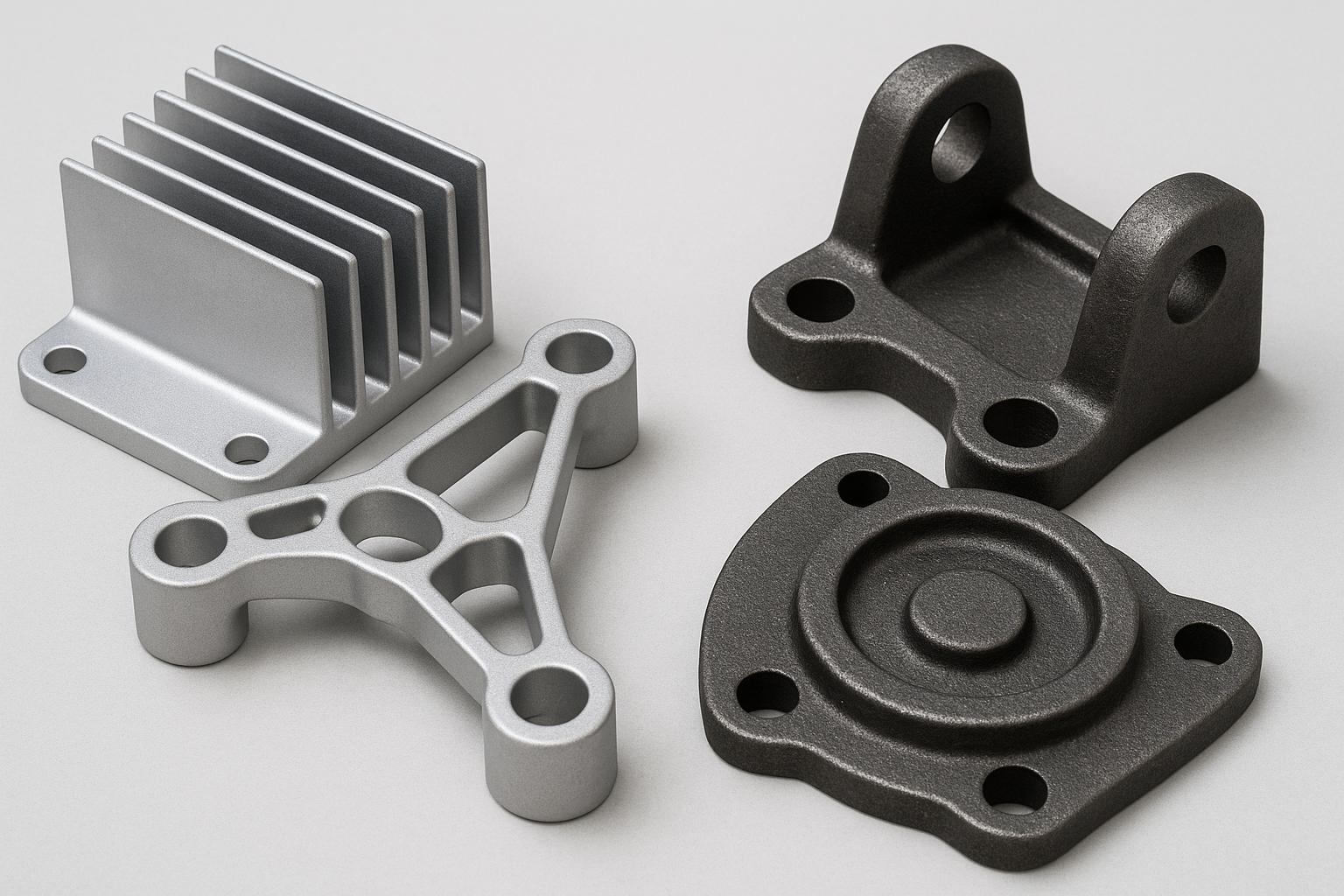

Lorsqu'il s'agit de choisir le bon procédé de fabrication pour les composants métalliques, le moulage en sable et le moulage sous pression apparaissent souvent comme les deux principales options. Bien que ces deux méthodes visent à façonner le métal fondu en pièces précises, elles diffèrent considérablement en termes de technique, de coût, de compatibilité des matériaux et d'application. Dans cet article, nous comparons en détail le moulage en sable et le moulage sous pression pour vous aider à déterminer le procédé le mieux adapté à vos besoins de production.

Qu'est-ce que le moulage au sable ?

Le moulage au sable est un procédé de fabrication traditionnel qui utilise un moule en sable pour former des pièces métalliques. Un modèle de la pièce souhaitée est pressé dans du sable spécial pour créer une cavité de moule. Le métal en fusion est ensuite versé dans cette cavité et on le laisse se solidifier.

Avantages du moulage au sable :

- Convient aux formes complexes et aux composants de grande taille

- Faible coût d'outillage

- Compatible avec une large gamme de métaux, y compris le fer, l'acier, l'aluminium et le bronze

- Idéal pour les volumes de production faibles à moyens

Inconvénients :

- La finition de la surface est généralement plus rugueuse

- Précision dimensionnelle moindre

- Vitesse de production plus lente

Qu'est-ce que le moulage sous pression ?

Le moulage sous pression est un processus à haute pression dans lequel le métal en fusion est injecté dans un moule en acier (appelé matrice) dans des conditions contrôlées. Il est généralement utilisé pour les métaux non ferreux tels que l'aluminium, le zinc et le magnésium.

Avantages du moulage sous pression :

- Excellente finition de surface et grande précision dimensionnelle

- Cycles de production rapides, idéaux pour la fabrication en grande série

- Convient aux pièces à parois minces et aux géométries complexes

Inconvénients :

- Coûts d'outillage et de matrices plus élevés

- Limité aux métaux non ferreux

- Moins économique pour les petits volumes

Les principales différences en un coup d'œil

| Fonctionnalité | Moulage au sable | Moulage sous pression |

|---|---|---|

| Matériau du moule | Sable | Acier (permanent) |

| Coût de l'outillage | Faible | Haut |

| Finition de la surface | Plus rude | Lisse |

| Volume de production | Faible à moyen | Moyenne à élevée |

| Compatibilité avec les métaux | Ferreux et non ferreux | Principalement non ferreux |

| Taille idéale de la pièce | De petite à très grande taille | Petite à moyenne |

Lequel choisir ?

Le choix de la bonne méthode de coulée dépend de plusieurs facteurs :

- Si vous avez besoin de pièces ferreuses ou de grande taille en petites quantitésLe moulage en sable est plus économique et plus souple.

- Si vous avez besoin d'une production en grande quantité avec des tolérances serréesLe moulage sous pression offre une rapidité et une précision supérieures.

- Si vous avez besoin de flexibilité dans la conceptionLe moulage en sable permet d'obtenir des géométries plus complexes et plus variées.

Applications courantes

Moulage au sable :

- Blocs moteurs

- Pièces pour machines industrielles

- Corps de pompe et de vanne

Moulage sous pression :

- Boîtiers de transmission automobile

- Boîtiers pour l'électronique grand public

- Composants d'appareils ménagers

Conclusion

Le moulage en sable et le moulage sous pression offrent tous deux des avantages distincts en fonction de l'ampleur du projet, du budget et des exigences en matière de matériaux. Pour les pièces ferreuses personnalisées en quantités modérées, le moulage en sable est souvent la meilleure solution. Pour la production en grande quantité de pièces non ferreuses précises, le moulage sous pression offre efficacité et qualité. Comprendre les différences entre ces procédés vous permet de prendre des décisions éclairées et d'optimiser vos résultats de fabrication.