Dans le vaste monde de la fabrication, le moulage est réputé pour sa capacité à transformer le métal en fusion en pièces complexes. Cependant, le moulage n'est pas un processus unique ; il englobe une variété de méthodes, chacune adaptée à des applications spécifiques. Il est essentiel de comprendre les caractéristiques uniques de chaque procédé de moulage pour garantir la qualité des pièces, contrôler les coûts de production et optimiser les délais de livraison. Cet article présente en détail les dix procédés de moulage les plus courants afin de vous aider à trouver la solution idéale pour votre projet.

Qu'est-ce que le processus de coulée ?

En d'autres termes, le processus de coulée est la méthode qui consiste à chauffer un métal jusqu'à ce qu'il devienne liquide, puis à le verser ou à l'injecter dans un moule de forme spécifique. Une fois le métal refroidi et solidifié, le moule est retiré pour révéler une pièce solide identique à l'intérieur du moule. Les différents procédés de moulage sont essentiellement des moyens différents d'atteindre cet objectif, variant dans les matériaux du moule, les méthodes de coulée et les conditions de pression pour répondre aux divers besoins du produit.

D'accord, je veillerai à conserver les avantages et les inconvénients de chaque procédé de moulage. Voici le contenu révisé avec tous les détails, y compris les avantages et les inconvénients de chaque méthode.

Le processus de moulage

Le procédé de moulage consiste à chauffer un métal jusqu'à ce qu'il devienne liquide, puis à le verser ou à l'injecter dans un moule de forme spécifique. Une fois le métal refroidi et solidifié, le moule est retiré pour révéler une pièce solide identique à l'intérieur du moule. Les différents procédés de moulage sont essentiellement des moyens différents d'atteindre cet objectif, variant dans les matériaux du moule, les méthodes de coulée et les conditions de pression pour répondre aux divers besoins du produit.

Principaux types de procédés de moulage

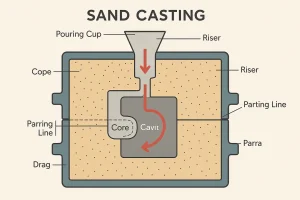

1. Moulage au sable

Coulée en sable utilise un modèle réutilisable (en bois ou en métal) pour créer une forme négative de la pièce dans un bac à sable. Le moule est constitué d'un mélange de sable, d'argile et d'eau ou de liants chimiques. Ce procédé est très polyvalent et permet de mouler des pièces allant de quelques kilogrammes à plusieurs tonnes. Il est compatible avec presque tous les métaux, de la fonte aux divers alliages.

- Pour :

- Faible coût : Les matériaux de moulage (sable) et l'équipement sont relativement peu coûteux.

- Grande flexibilité : Il peut être utilisé pour couler une large gamme de tailles de pièces.

- Large gamme de matériaux : Ce procédé permet de traiter presque tous les métaux.

- Cons :

- Finition de la surface brute : Les pièces moulées ont une texture de surface rugueuse, ce qui nécessite souvent un post-traitement.

- Précision à faible dimension : Par rapport aux méthodes de moulage de précision, le moulage en sable offre des tolérances dimensionnelles plus larges.

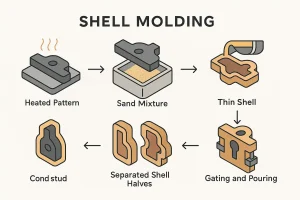

2. Moulage de la coque

Moulage en coquille utilise un liant à base de résine pour créer un moule à coquille mince et rigide à partir de sable. Le processus commence par le chauffage d'un modèle métallique et l'application d'un mélange de sable et de résine thermodurcissable. Le moule en coquille qui en résulte est plus dense et plus stable qu'un moule en sable ordinaire, ce qui permet d'obtenir une meilleure finition de surface et une plus grande précision dimensionnelle.

- Pour :

- Efficacité de production élevée : Le processus peut être automatisé et le temps de cycle est court.

- Bonne qualité de moulage : Le moule plus dense permet d'obtenir une meilleure finition de surface et une plus grande précision dimensionnelle que le moulage au sable classique.

- Moules réutilisables : Les moules peuvent être utilisés plusieurs fois, ce qui réduit le coût par pièce.

- Cons :

- Coût des matériaux plus élevé : Le liant de résine est plus cher que le sable ordinaire.

- Pas pour les grandes pièces : La taille du moule est limitée par l'équipement, ce qui le rend inadapté au moulage de pièces de très grande taille.

3. Moulage à la cire perdue

Coulée en cire perdue est un procédé conçu pour une précision extrême. Il permet d'abord de créer un modèle détaillé en cire, qui est ensuite recouvert d'une pâte céramique pour former une coque rigide. Cette méthode permet de produire des formes incroyablement complexes avec une très grande précision dimensionnelle et une excellente finition de surface, éliminant souvent la nécessité d'un usinage ultérieur.

- Pour :

- Précision dimensionnelle extrêmement élevée : Il permet d'obtenir des tolérances très étroites.

- Excellente finition de surface : Les pièces coulées ont une surface très lisse.

- Formes complexes : Il peut facilement produire des géométries internes et externes complexes.

- Cons :

- Coût élevé : Les moules et les matériaux (cire, pâte céramique) sont coûteux et le processus comporte de nombreuses étapes.

- Cycle de production long : L'ensemble du processus, de la création du modèle au moulage final, prend beaucoup de temps.

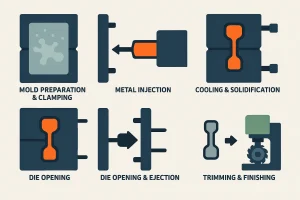

4. Moulage sous pression

Moulage sous pression est un procédé conçu pour la production de masse. Il consiste à injecter du métal en fusion à grande vitesse et à haute pression dans un moule en acier précis et réutilisable, appelé matrice. La pression élevée garantit que le métal remplit même les détails les plus complexes, créant une structure interne dense sans poches d'air.

- Pour :

- Efficacité de production extrêmement élevée : Le temps de cycle est très court.

- Haute résistance des pièces : Le remplissage à haute pression crée une structure interne dense, ce qui permet d'obtenir des pièces plus résistantes.

- Convient pour les gros volumes : Le coût par pièce diminue considérablement avec l'augmentation du volume.

- Cons :

- Coût extrêmement élevé des moules : La conception et la fabrication d'un moule en acier précis nécessitent un investissement initial considérable.

- Pas pour les petits lots : Le coût élevé du moule ne peut être amorti si le volume de production est faible.

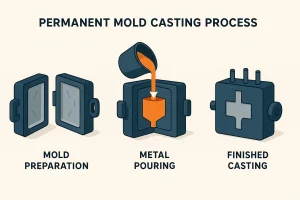

5. Moulage en moule permanent

Coulée en moule permanent utilise un moule métallique réutilisable, le métal en fusion remplissant la cavité par gravité ou sous faible pression. Les pièces coulées selon ce procédé ont une structure interne dense, de bonnes propriétés mécaniques et une meilleure finition de surface que les pièces coulées au sable.

- Pour :

- Bonne qualité de moulage : Les pièces coulées ont une structure interne dense et sans pores.

- Meilleure efficacité de la production : Les moules peuvent être utilisés à plusieurs reprises et les temps de cycle sont plus rapides que dans le cas du moulage en sable.

- Haute précision dimensionnelle : Les pièces moulées présentent des tolérances serrées et un bon état de surface.

- Cons :

- Coût élevé des moules : Le coût de fabrication des moules métalliques est élevé.

- Pas pour les formes complexes : Les moules sont généralement fabriqués en deux moitiés, ce qui rend difficile la création de géométries trop complexes.

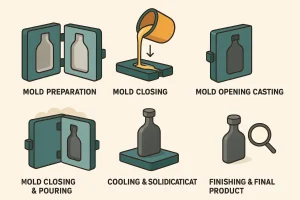

6. Coulée par gravité

Coulée par gravité est une méthode qui utilise le poids propre du métal fondu pour s'écouler dans la cavité du moule, généralement dans un moule métallique. Le processus est relativement simple et nécessite un équipement moins complexe que le moulage sous pression.

- Pour :

- Processus simple : L'opération est relativement simple et nécessite peu d'équipement.

- Qualité de coulée stable : Grâce au remplissage par gravité, les pièces moulées présentent moins de défauts internes et une qualité plus stable.

- Coût inférieur : L'investissement initial est beaucoup plus faible que pour le moulage sous pression.

- Cons :

- Cycle de production long : La vitesse de refroidissement naturelle est plus lente, ce qui réduit l'efficacité de la production.

- Pas pour les pièces à parois minces : La fluidité limitée du métal en fusion rend difficile le remplissage de structures complexes à parois minces.

7. Moulage centrifuge

Coulée centrifuge utilise la force de rotation pour projeter le métal liquide contre la paroi intérieure d'un moule. Le moule tourne à grande vitesse lorsque le métal en fusion est versé, et la force centrifuge pousse le métal vers la paroi extérieure, où il se solidifie.

- Pour :

- Structure interne dense : La force centrifuge élimine les défauts de retrait et les pores.

- Pas d'élévateurs : Il ne nécessite pas de systèmes complexes de gating et de risers, ce qui améliore l'utilisation des matériaux.

- Haute qualité de moulage : Les impuretés et les matières plus légères sont poussées vers la paroi interne et sont faciles à éliminer.

- Cons :

- Formes limitées : Convient uniquement à la fabrication de pièces cylindriques ou tubulaires.

- Coût élevé de l'équipement : Les équipements spécialisés de coulée centrifuge nécessitent un investissement important.

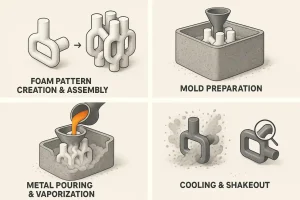

8. Moulage en mousse perdue

Moulage en mousse perdue utilise un modèle en mousse de polystyrène expansé (EPS). Lorsque le métal en fusion est versé directement sur le modèle, la chaleur vaporise la mousse et le métal remplit l'espace laissé derrière. Ce processus de "vaporisation" permet d'obtenir une forme presque nette, ce qui réduit la nécessité d'un usinage ultérieur.

- Pour :

- Forme quasi-nette : Le moulage correspond parfaitement au modèle de mousse, ce qui réduit la nécessité d'un usinage ultérieur.

- Coulée en une seule pièce : Plusieurs pièces peuvent être intégrées dans un seul modèle de mousse et coulées en une seule pièce.

- Processus simplifié : Il n'est pas nécessaire de créer des lignes de séparation dans le moule, ce qui simplifie le processus.

- Cons :

- Nécessite une grande précision du modèle : Le modèle de mousse doit être extrêmement précis, sous peine de nuire à la qualité du moulage final.

- Produit des fumées : Le processus de vaporisation de la mousse crée des fumées toxiques, ce qui nécessite un bon système de ventilation.

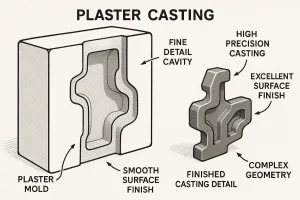

9. Moulage en plâtre

Moulage en plâtre utilise du plâtre à base de gypse comme matériau de moulage. Une pâte de plâtre liquide est versée autour d'un motif et, après durcissement, le moule est séparé et le motif est retiré. En raison de la finesse de la texture du plâtre, ce procédé permet d'obtenir une très grande précision et de capturer des détails extrêmement fins.

- Pour :

- Finition de surface élevée : Les pièces moulées ont une surface très lisse et peuvent capturer des détails très fins.

- Haute précision dimensionnelle : Le moule reproduit précisément les détails du modèle, ce qui permet d'obtenir des tolérances serrées.

- Convient aux formes complexes : La fluidité du plâtre lui permet de remplir les cavités complexes des moules.

- Cons :

- Uniquement pour les métaux à bas point de fusion : Les moules en plâtre ne supportent pas les températures élevées, ce qui limite leur utilisation à l'aluminium, au zinc et à d'autres alliages.

- Mauvaise perméabilité des moules : Il peut entraîner une porosité du gaz s'il n'est pas traité correctement.

10. Coulée continue

Coulée continue est un procédé spécial qui permet de produire en continu des pièces moulées d'une section spécifique, plutôt que des pièces individuelles. Le métal en fusion est versé en continu dans un moule refroidi à l'eau (cristallisoir) et, à mesure que le métal se solidifie, il est retiré en continu par le fond.

- Pour :

- Efficacité de production extrêmement élevée : Le processus est hautement automatisé et peut produire en continu.

- Utilisation élevée des matériaux : Les pièces moulées ne nécessitent pas d'élévateurs, ce qui permet de réduire les pertes de matériaux.

- Bonne qualité de moulage : La vitesse de refroidissement uniforme permet d'obtenir une structure de coulée dense et stable.

- Cons :

- Formes limitées : Il est limité à la production de matériaux de base ayant une section transversale spécifique.

- Investissement considérable dans l'équipement : Elle nécessite une chaîne de production importante et complexe, avec des coûts initiaux très élevés.

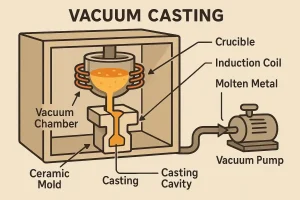

11. Coulée sous vide

La coulée sous vide est une méthode spécialisée qui implique évacuation de l'air de la cavité du moule pendant le processus de moulage. En créant un environnement de pression négative, le métal en fusion est aspiré dans le moule, ce qui garantit qu'il remplit parfaitement chaque détail, y compris les sections complexes, sans résistance de la part de l'air emprisonné.

Pour :

- Haute qualité de moulage : Le vide élimine efficacement la porosité des gaz et l'air piégé, ce qui permet d'obtenir une structure interne dense.

- Excellente reproduction des détails : La pression négative permet au métal d'atteindre toutes les parties du moule et de reproduire avec précision les détails du modèle.

- Finition de surface supérieure : Les pièces moulées ont une surface très lisse, ce qui réduit souvent le besoin de post-usinage.

Cons :

- Coût élevé de l'équipement : Elle nécessite un équipement sous vide spécialisé, ce qui entraîne un investissement initial plus élevé.

- Diminution de l'efficacité de la production : Le processus est relativement lent et ne convient pas à une production rapide et en grande quantité.

Conclusion

Chaque procédé de moulage est un témoignage de l'ingéniosité humaine, apportant une solution parfaite à des besoins industriels spécifiques. Il est essentiel de comprendre les caractéristiques de ces procédés pour prendre des décisions éclairées en matière de conception technique et de fabrication. En fin de compte, le choix doit être basé sur une analyse complète de la conception de la pièce, des exigences en matière de matériaux et du budget de production, afin de s'assurer que le procédé choisi maximise les objectifs de votre projet.

Vous avez besoin d'aide pour choisir le bon procédé de moulage pour votre projet ? Contactez nos experts dès aujourd'hui pour une consultation gratuite et laissez-nous vous aider à trouver la solution de fabrication optimale.