Introducción

En el complejo mundo de la fundición de precisión, los defectos de gas en las piezas fundidas son un problema común y difícil. Estos minúsculos defectos ocultos no solo afectan al aspecto de una pieza fundida, sino que también pueden afectar gravemente a sus propiedades mecánicas y a su fiabilidad, lo que en última instancia provoca costosos desechos y repeticiones.

Comprender las causas de los defectos gaseosos y dominar métodos de prevención eficaces son habilidades esenciales para todo ingeniero de fundición y profesional del control de calidad. Esta guía es un recurso práctico que le ayudará a comprender mejor la definición y las causas de los defectos gaseosos, así como a utilizar métodos científicos para eliminarlos.

¿Qué son los defectos de gas y los defectos de porosidad en la fundición?

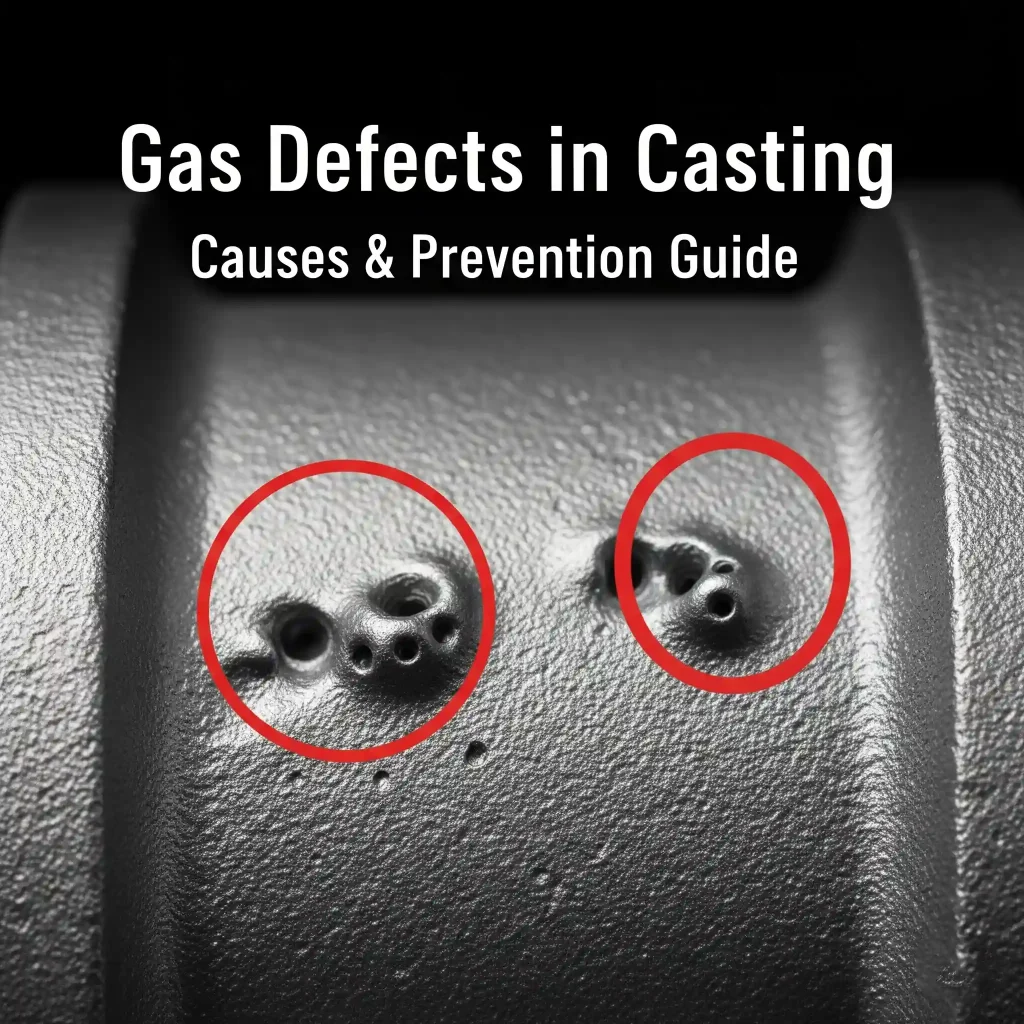

Los defectos de gas en la fundición se definen generalmente como huecos que se forman en el interior del metal en solidificación o en su superficie debido a que varios gases no pueden escapar. Estos defectos, incluidos los defectos de porosidad comunes en la fundición, pueden dividirse en varios tipos principales en función de su forma y ubicación:

Porosidad Este es el tipo más común de defecto de gas, a menudo denominado defecto de porosidad. La porosidad suele aparecer en forma de cavidades esféricas, elípticas o irregulares en el interior o en la superficie de la pieza fundida. Pueden estar aisladas o aparecer en forma de panal.

Agujeros Similares a la porosidad, pero mucho más pequeños, los agujeros de alfiler son pequeños vacíos, normalmente de menos de 2 mm de diámetro, que suelen aparecer en grupos en la superficie de colada o justo debajo de ella.

Escotillas Se trata de cavidades más grandes con paredes lisas, que suelen encontrarse en la parte superior o en los laterales de la pieza fundida. Suelen formarse cuando queda atrapado gas en la cavidad del molde.

Causas comunes de los defectos por gases

Para prevenir eficazmente los defectos de gas y los defectos de porosidad relacionados, es esencial comprender primero sus causas profundas. La formación de poros en una pieza fundida no se debe a un único factor, sino que es el resultado de múltiples elementos que interactúan. Estas causas pueden clasificarse a grandes rasgos en las siguientes categorías:

Problemas con el metal fundido

-

Exceso de gas disuelto: El metal fundido puede absorber gases, especialmente hidrógeno, a altas temperaturas. A medida que el metal se enfría y solidifica, la solubilidad del gas disminuye y el exceso de gas forma poros.

-

Humedad y aceite en los materiales: Si las materias primas o la chatarra refundida contienen humedad, aceite u óxido, estas sustancias se descompondrán durante el proceso de fusión y producirán gas.

Molde de arena y problemas de núcleo

-

Permeabilidad deficiente del molde de arena: La permeabilidad de los moldes de arena es fundamental para que escapen los gases. Si los granos de arena son demasiado finos, el contenido de arcilla es demasiado alto o la compactación es excesiva, puede dar lugar a una permeabilidad insuficiente, impidiendo que los gases escapen sin problemas.

-

Humedad y aglutinantes en los núcleos: La humedad o los aglutinantes orgánicos en el núcleo pueden generar una gran cantidad de gas a altas temperaturas. Si estos gases no tienen una vía de escape adecuada, quedarán atrapados dentro de la pieza fundida.

Cuestiones relacionadas con la compuerta y el proceso de vertido

-

Sistema de compuertas inadecuado: Un sistema de compuertas mal diseñado puede causar turbulencias en el metal fundido, provocando el atrapamiento de aire. Del mismo modo, la colocación incorrecta de respiraderos o tubos ascendentes puede impedir la salida de gases.

-

Temperatura de vertido excesivamente alta: Una temperatura de vertido elevada aumenta el contenido de gas en el metal fundido y prolonga el tiempo de solidificación, creando las condiciones para la formación de gas.

Métodos eficaces para prevenir los defectos de gas

Afortunadamente, los defectos de gas no son inevitables. Mediante un control exhaustivo de los materiales, los equipos y los procesos, es posible reducir considerablemente su incidencia.

Control y preparación del material

-

Tratamiento previo a la fusión: Seque a fondo toda la chatarra refundida y las materias primas para eliminar la humedad y el aceite.

-

Tratamiento de desgasificación: Desgasifique el metal fundido antes de verterlo, por ejemplo, purgándolo con un gas inerte (como el argón).

-

Control de la temperatura de vertido: Controle estrictamente la temperatura de vertido dentro del intervalo recomendado para evitar el sobrecalentamiento.

Molde de arena y diseño del núcleo

-

Mejorar la permeabilidad: Utilice arena con granos más gruesos y mejor permeabilidad, y controle la densidad de compactación.

-

Crear canales de ventilación: Diseñe respiraderos y elevadores razonables en la cavidad del molde y en el núcleo para proporcionar una vía de escape suave a los gases. Para saber más sobre cómo afecta la fabricación de machos a la calidad de la fundición, puede leer nuestro artículo en profundidad, Fabricación de machos en la fundición en arena: Tipos, procesos y consejos de diseño.

Sistema de compuertas y optimización de procesos

-

Optimizar el sistema de compuertas: Diseñe un sistema de compuertas y canales adecuado para garantizar que el metal fundido fluya suavemente hacia la cavidad del molde, reduciendo las turbulencias.

-

Control de la velocidad de vertido: Mantenga una velocidad de vertido estable para evitar un flujo incoherente, que puede provocar el atrapamiento de aire.

Resumen y recomendaciones

Mediante un exhaustivo control de calidad, se puede prevenir eficazmente la formación de defectos de gas, especialmente de porosidad. Cada paso es crítico, desde la preparación previa a la fusión hasta el diseño del molde y la operación final de vertido.

La prevención de estos defectos no sólo tiene que ver con la calidad del producto, sino también con la cuenta de resultados. Para comprender el impacto económico, consulte nuestra guía sobre la Los 5 factores de coste más importantes en los proyectos de fundición de metales a medida.

Le recomendamos que consulte esta guía y la ajuste en función de sus condiciones específicas de fundición. Si se encuentra con problemas difíciles de defectos de gas en su producción, nuestro equipo de ingenieros profesionales de fundición está preparado para ofrecerle asistencia técnica y soluciones.