Comprender los factores ocultos de los costes de fundición

Al planificar un proyecto de fundición de metales a medida, muchos compradores se centran inicialmente en el precio de los materiales y la cantidad del pedido. Aunque son importantes, solo forman parte de la ecuación de costes.

En realidad, una serie de factores menos visibles -que van desde la complejidad del diseño hasta el procesamiento secundario- pueden influir significativamente en el coste total.

Comprender estos factores ayuda a los equipos de ingeniería a tomar decisiones más inteligentes y evitar sobrecostes inesperados.

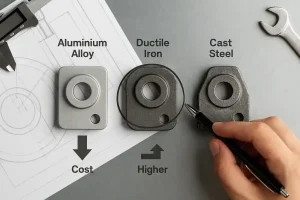

Elección de materiales: Más que una etiqueta de precio

El coste de la materia prima no es sólo el precio por kilogramo: afecta al rendimiento de la fundición, el utillaje, el mecanizado e incluso la tasa de desechos.

Por ejemplo, la fundición dúctil suele ser más barata que el acero inoxidable, pero puede carecer de la resistencia a la corrosión o a la tracción necesarias para determinadas aplicaciones. Las aleaciones de aluminio, aunque ligeras y fáciles de mecanizar, pueden exigir tolerancias de fundición más estrictas y un mejor control del molde.

sta imagen compara visualmente los materiales de fundición más comunes y su impacto en el coste.

En los proyectos de fundición de metales a medida, la elección del material influye directamente tanto en la calidad de la producción como en la rentabilidad. El uso de aleaciones comunes también puede reducir los plazos de entrega y mejorar la fiabilidad general del suministro.

Más información sobre las propiedades y los casos de uso de hierro fundido en nuestra guía detallada.

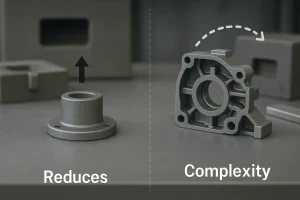

Complejidad del proceso: Cuando el diseño encarece los costes

No todos los procesos de fundición son iguales. Elegir entre fundición en arena, fundición a la cera perdida o molde permanente depende no solo de la adecuación técnica, sino también del presupuesto y la complejidad.

Una pieza estructural sencilla con un grosor de pared uniforme puede fundirse a menudo con arena verde a un coste mínimo. Pero cuando un diseño incluye esquinas estrechas, secciones finas o varios núcleos, el utillaje se vuelve más sofisticado y caro.

La complejidad también afecta a la duración del ciclo y a la tasa de defectos. Los moldes complejos tardan más en prepararse y pueden aumentar el riesgo de porosidad, cierres en frío o errores de producción. Si desea profundizar en la prevención de un problema tan común como la porosidad, puede leer nuestra guía: [Guía práctica de los defectos gaseosos en la fundición: Causas, tipos y prevención. En los proyectos de fundición de metales a medida, cada reto geométrico añadido tiende a elevar los costes en múltiples etapas, desde el utillaje hasta el control de calidad.

Esta imagen compara los métodos de fundición con respecto a la geometría de la pieza y la complejidad de la producción.

Cada proceso tiene implicaciones económicas distintas, como se detalla en nuestro comparación entre la fundición en arena y la fundición a presión.

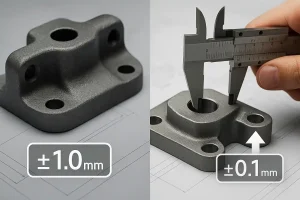

Tolerancias y requisitos de superficie: Multiplicadores de costes ocultos

En los proyectos de fundición de metales suelen ser necesarias tolerancias dimensionales estrictas y acabados superficiales refinados, pero tienen un precio.

Conseguir tolerancias estrechas suele requerir un mecanizado posterior a la fundición, lo que añade tiempo de trabajo, desgaste de herramientas y costes de utillaje. Del mismo modo, los acabados superficiales exigentes pueden requerir tratamientos adicionales como esmerilado, pulido o revestimiento, lo que aumenta el coste total y el tiempo de producción.

Esta imagen muestra cómo unas tolerancias dimensionales más estrictas en la fundición pueden aumentar los costes de fabricación.

En muchos casos, la sobreespecificación de tolerancias o acabados tiene poca o ninguna repercusión en la función, pero aumenta significativamente el coste. Por ejemplo, especificar una tolerancia de ±0,1 mm en una superficie no acoplable podría desencadenar operaciones secundarias innecesarias.

Al planificar piezas de fundición personalizadas, es esencial ajustar los niveles de precisión a las necesidades reales de rendimiento. Un buen diseño de fundición minimiza el sobreprocesamiento sin sacrificar la calidad de la pieza.

Para conocer los márgenes de tolerancia habituales por material y método, consulte nuestro guía de tolerancia de la fundición de aluminio.

Volumen y tamaño de lote: Por qué es importante la escala

En la fundición de metales, la cantidad influye directamente en el coste unitario. La misma pieza puede costar bastante más por pieza en una producción de bajo volumen que en una tirada mayor.

Esto se debe en gran medida a cómo se reparten los costes fijos -como los de utillaje, preparación y patronaje- entre el total del pedido. En el caso de lotes pequeños, estos costes fijos siguen siendo elevados, por lo que el coste por pieza resulta desproporcionadamente caro. En cambio, las grandes series de producción permiten absorber estos gastos de forma más eficiente.

En los proyectos de fundición a medida, conocer con antelación el tamaño del lote puede ayudarle a seleccionar el proceso adecuado. Por ejemplo, la fundición en arena suele ser más económica para tiradas cortas, mientras que la fundición en molde permanente resulta viable a medida que aumentan los volúmenes.

Trabajar estrechamente con su proveedor para alinear las cantidades previstas con el proceso adecuado puede suponer un importante ahorro de costes sin comprometer la calidad de las piezas.

Postprocesamiento y logística: La última capa de costes

La fundición es sólo una parte del proceso: muchos componentes requieren un tratamiento posterior antes de estar listos para su uso. Estos pasos posteriores a la fundición pueden aumentar considerablemente los costes totales del proyecto.

Entre las operaciones secundarias más comunes se incluyen el tratamiento térmico, el mecanizado CNC, el taladrado, la pintura o el revestimiento de superficies. Cada una de ellas añade tiempo, uso de equipos y requisitos de inspección de calidad. Si no se tienen en cuenta con antelación, pueden dar lugar a sobrecostes y retrasos en las entregas.

La logística es otro coste oculto, sobre todo en proyectos internacionales. Factores como el embalaje de exportación, el método de envío, el seguro y el despacho de aduanas contribuyen al precio final. Las piezas de fundición voluminosas o de forma irregular pueden requerir una manipulación especial, lo que incrementa aún más los gastos de transporte.

Al evaluar presupuestos de fundición de metales a medida, es importante aclarar qué incluye y qué no. Un precio unitario aparentemente bajo puede excluir costes críticos de postprocesado o entrega.

Diseño inteligente: La mejor forma de controlar los costes

Una de las formas más eficaces de gestionar los costes de fundición es optimizar el diseño. Un espesor de pared uniforme, ángulos de desmoldeo generosos y un menor uso de machos pueden simplificar la fabricación y reducir el desperdicio de material.

Si colabora con su proveedor de piezas de fundición en las primeras fases del proceso de diseño, a menudo descubrirá oportunidades para eliminar características innecesarias, consolidar piezas o cambiar a una aleación más rentable, todo ello sin comprometer la función.

Las revisiones proactivas del diseño no sólo mejoran la capacidad de fundición, sino que a menudo acortan el plazo de entrega y reducen las revisiones de utillaje, haciendo que todo el proyecto sea más eficiente.

Planificar con antelación, lanzar con inteligencia

Comprender de dónde proceden los costes es el primer paso para controlarlos. Desde la elección del material hasta la logística, cada decisión determina el coste total de un proyecto de fundición a medida.

Si está planeando un nuevo proyecto de casting, contacte con nuestro equipo de ingeniería para obtener orientación sobre opciones rentables adaptadas a sus necesidades de diseño, cantidad y entrega.