Einführung

In der komplexen Welt des Präzisionsgusses sind Gasfehler in Gussstücken ein häufiges und schwieriges Problem. Diese winzigen, versteckten Fehler beeinträchtigen nicht nur das Aussehen eines Gussteils, sondern können auch seine mechanischen Eigenschaften und seine Zuverlässigkeit stark beeinträchtigen, was letztlich zu kostspieligem Ausschuss und Nacharbeit führt.

Das Verständnis der Ursachen von Gasfehlern und die Beherrschung wirksamer Präventionsmethoden sind wesentliche Fähigkeiten für jeden Gießereiingenieur und Qualitätskontrolleur. Dieser Leitfaden ist ein praktisches Hilfsmittel, das Sie zu einem tieferen Verständnis der Definition und der Ursachen von Gasfehlern führt und Ihnen zeigt, wie Sie wissenschaftliche Methoden zu deren Beseitigung einsetzen können.

Was sind Gasdefekte und Porositätsfehler beim Gießen?

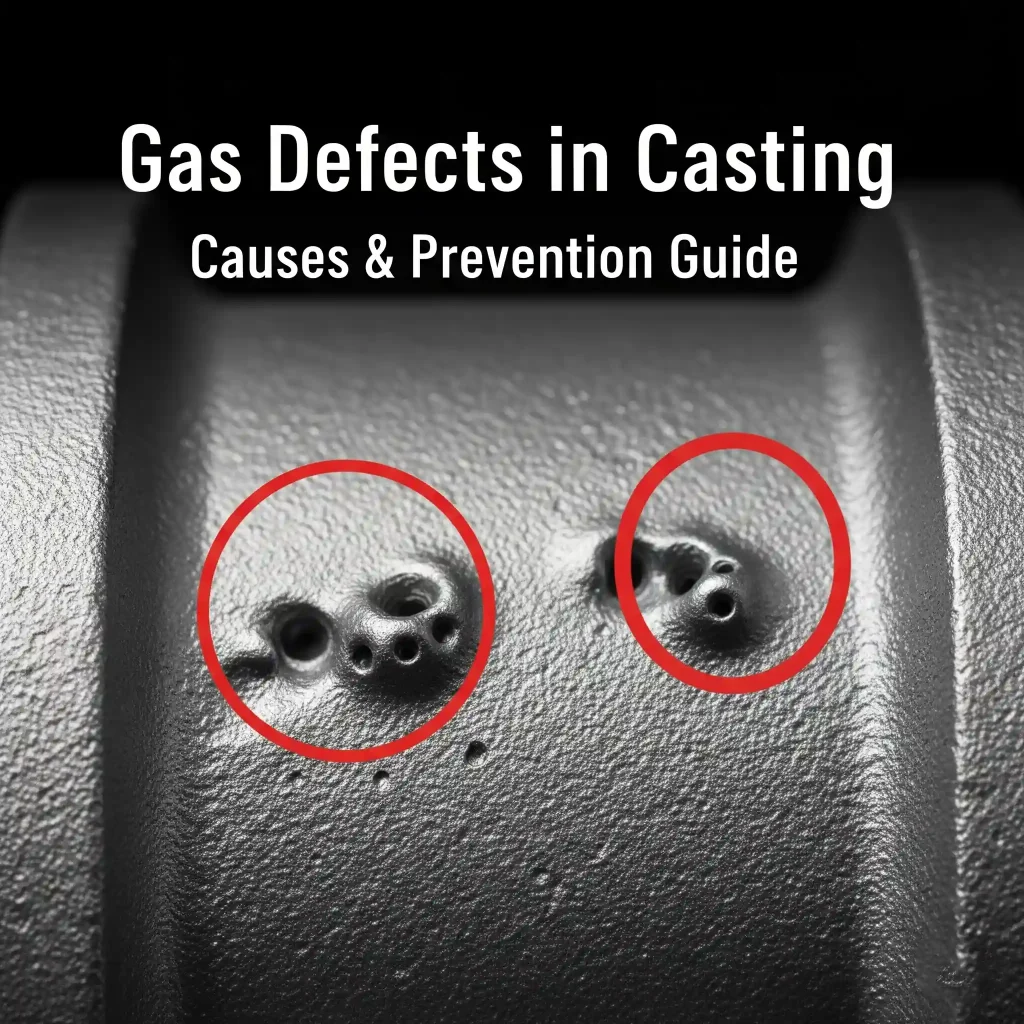

Gasfehler beim Gießen werden im Allgemeinen als Hohlräume definiert, die sich im Inneren des erstarrenden Metalls oder auf seiner Oberfläche bilden, weil verschiedene Gase nicht entweichen können. Diese Defekte, zu denen auch die beim Gießen üblichen Porositätsfehler gehören, lassen sich anhand ihrer Form und Lage in mehrere Haupttypen unterteilen:

Porosität Dies ist die häufigste Art von Gasfehlern, die oft als Porositätsfehler bezeichnet werden. Porosität tritt typischerweise in Form von kugelförmigen, elliptischen oder unregelmäßigen Hohlräumen innerhalb oder auf der Oberfläche des Gussstücks auf. Sie können isoliert sein oder in wabenartigen Ansammlungen auftreten.

Nadellöcher Ähnlich wie bei der Porosität, aber viel kleiner, sind Pinholes winzige Hohlräume, die in der Regel einen Durchmesser von weniger als 2 mm haben und oft in Gruppen auf oder knapp unter der Gussoberfläche auftreten.

Blaslöcher Dies sind größere Hohlräume mit glatten Wänden, die sich in der Regel an der Oberseite oder an den Seiten des Gussteils befinden. Sie entstehen in der Regel, wenn Gas im Formhohlraum eingeschlossen ist.

Häufige Ursachen von Gasfehlern

Um Gasdefekte und damit zusammenhängende Porositätsfehler wirksam zu verhindern, ist es wichtig, zunächst ihre Ursachen zu verstehen. Die Bildung von Poren in einem Gussteil ist nicht auf einen einzigen Faktor zurückzuführen, sondern ist das Ergebnis mehrerer zusammenwirkender Elemente. Diese Ursachen lassen sich grob in die folgenden Kategorien einteilen:

Probleme mit geschmolzenem Metall

-

Übermäßiges gelöstes Gas: Geschmolzenes Metall kann bei hohen Temperaturen Gase, insbesondere Wasserstoff, absorbieren. Wenn das Metall abkühlt und erstarrt, nimmt die Löslichkeit des Gases ab, und das überschüssige Gas bildet Poren.

-

Feuchtigkeit und Öl in Materialien: Wenn die Rohstoffe oder der umgeschmolzene Schrott Feuchtigkeit, Öl oder Rost enthalten, zersetzen sich diese Stoffe während des Schmelzvorgangs und erzeugen Gas.

Sandform und Kernprobleme

-

Schlechte Durchlässigkeit der Sandform: Die Durchlässigkeit der Sandform ist entscheidend für das Entweichen von Gas. Wenn die Sandkörner zu fein sind, der Tongehalt zu hoch ist oder die Verdichtung zu stark ist, kann dies zu einer unzureichenden Durchlässigkeit führen, so dass die Gase nicht reibungslos entweichen können.

-

Feuchtigkeit und Bindemittel in Kernen: Feuchtigkeit oder organische Bindemittel im Kern können bei hohen Temperaturen eine große Menge an Gas erzeugen. Wenn diese Gase keinen ausreichenden Fluchtweg haben, werden sie im Gussteil eingeschlossen.

Probleme beim Anschnitt und Gießprozess

-

Ungeeignetes Gattersystem: Ein schlecht konzipiertes Anschnittsystem kann zu Turbulenzen in der Metallschmelze und damit zu Lufteinschlüssen führen. Ebenso können unsachgemäß platzierte Entlüftungen oder Steigleitungen das Entweichen von Gas verhindern.

-

Übermäßig hohe Gießtemperatur: Eine hohe Gießtemperatur erhöht den Gasgehalt in der Schmelze und verlängert die Erstarrungszeit, wodurch Bedingungen für die Gasbildung geschaffen werden.

Wirksame Methoden zur Verhinderung von Gasfehlern

Glücklicherweise sind Gasfehler nicht unvermeidlich. Durch eine umfassende Kontrolle von Materialien, Ausrüstung und Prozessen kann ihr Auftreten erheblich reduziert werden.

Materialkontrolle und Vorbereitung

-

Behandlung vor dem Schmelzen: Trocknen Sie alle umgeschmolzenen Schrotte und Rohmaterialien gründlich, um Feuchtigkeit und Öl zu entfernen.

-

Entgasungsbehandlung: Entgasen Sie das geschmolzene Metall vor dem Gießen, z. B. durch Spülen mit einem Inertgas (z. B. Argon).

-

Kontrolle der Gießtemperatur: Kontrollieren Sie die Gießtemperatur streng innerhalb des empfohlenen Bereichs, um eine Überhitzung zu vermeiden.

Sandform und Kerndesign

-

Verbesserung der Durchlässigkeit: Verwenden Sie Sand mit gröberen Körnern und besserer Durchlässigkeit, und kontrollieren Sie die Verdichtungsdichte.

-

Schaffen Sie Entlüftungskanäle: Konstruieren Sie angemessene Entlüftungsöffnungen und Steigleitungen im Formhohlraum und im Kern, um einen reibungslosen Entweichungsweg für Gase zu schaffen. Wenn Sie mehr darüber erfahren möchten, wie sich die Kernherstellung auf die Gussqualität auswirkt, lesen Sie bitte unseren ausführlichen Artikel, Kernherstellung im Sandgussverfahren: Arten, Verfahren und Konstruktionstipps.

Angusssystem und Prozessoptimierung

-

Optimieren Sie das Gating-System: Entwerfen Sie ein geeignetes Anschnittsystem und Angusskanäle, um sicherzustellen, dass das geschmolzene Metall gleichmäßig in den Formhohlraum fließt und Turbulenzen reduziert werden.

-

Kontrolle der Ausgießgeschwindigkeit: Halten Sie die Gießgeschwindigkeit konstant, um einen ungleichmäßigen Fluss zu vermeiden, der zu Lufteinschlüssen führen kann.

Zusammenfassung und Empfehlungen

Durch eine umfassende Qualitätskontrolle kann die Bildung von Gasfehlern, insbesondere von Porositätsfehlern, wirksam verhindert werden. Jeder Schritt ist entscheidend, von der Vorbereitung vor dem Schmelzen über die Konstruktion der Form bis hin zum abschließenden Gießvorgang.

Bei der Vermeidung dieser Mängel geht es nicht nur um die Produktqualität, sondern auch um das Endergebnis. Um die wirtschaftlichen Auswirkungen zu verstehen, lesen Sie unseren Leitfaden über die Die 5 wichtigsten Kostenfaktoren bei kundenspezifischen Metallgießprojekten.

Wir empfehlen Ihnen, diesen Leitfaden zu Rate zu ziehen und ihn an Ihre spezifischen Gussbedingungen anzupassen. Wenn Sie in Ihrer Produktion auf schwierige Probleme mit Gasdefekten stoßen, steht unser Team professioneller Gießereiingenieure bereit, um technische Unterstützung und Lösungen anzubieten.