Compreender os factores ocultos que determinam os custos de fundição

Ao planear um projeto de fundição de metal por encomenda, muitos compradores concentram-se inicialmente no preço do material e na quantidade da encomenda. Embora estes factores sejam importantes, são apenas uma parte da equação dos custos.

Na realidade, uma série de factores menos visíveis - que vão desde a complexidade da conceção ao processamento secundário - podem influenciar significativamente o custo total.

A compreensão destes factores ajuda as equipas de engenharia a tomar decisões mais inteligentes e a evitar derrapagens inesperadas.

Escolha do material: Mais do que apenas uma etiqueta de preço

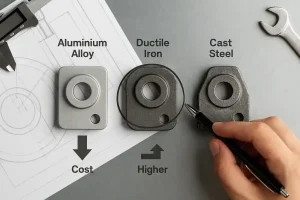

O custo da matéria-prima não é apenas o preço por quilograma - afecta o desempenho da fundição, as ferramentas, a maquinagem e até a taxa de refugo.

Por exemplo, o ferro dúctil é geralmente mais barato do que o aço inoxidável, mas pode não ter a resistência à corrosão ou à tração necessária para determinadas aplicações. As ligas de alumínio, embora leves e fáceis de maquinar, podem exigir tolerâncias de fundição mais apertadas e um melhor controlo do molde.

sta imagem compara visualmente materiais de fundição comuns e o seu impacto nos custos.

Nos projectos de fundição de metais por medida, a escolha do material tem um impacto direto na qualidade da produção e na eficiência dos custos. A utilização de ligas normalmente disponíveis pode também reduzir os prazos de entrega e melhorar a fiabilidade geral do aprovisionamento.

Saiba mais sobre as propriedades e casos de utilização de ferro fundido no nosso guia pormenorizado.

Complexidade do processo: Quando a conceção faz aumentar os custos

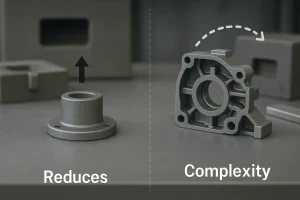

Nem todos os processos de fundição são iguais. A escolha entre fundição em areia, fundição de investimento ou molde permanente depende não só da adequação técnica, mas também do orçamento e da complexidade.

Uma peça estrutural simples com uma espessura de parede consistente pode frequentemente ser fundida utilizando areia verde a um custo mínimo. Mas quando um projeto inclui cantos apertados, secções finas ou vários núcleos, as ferramentas tornam-se mais sofisticadas - e mais caras.

A complexidade também afecta o tempo de ciclo e a taxa de defeitos. Os moldes intrincados demoram mais tempo a preparar e podem aumentar o risco de porosidade, paragens a frio ou erros de execução. Para um mergulho mais profundo na prevenção de um problema comum como a porosidade, pode ler o nosso guia: [Um Guia Prático para Defeitos de Gás em Fundição: Causas, Tipos e Prevenção. Nos projectos de fundição de metais por medida, cada desafio geométrico adicional tende a fazer subir os custos em várias fases - desde as ferramentas ao controlo de qualidade.

Esta imagem compara os métodos de fundição no que respeita à geometria da peça e à complexidade da produção.

Cada processo tem implicações de custos distintas, tal como descrito em pormenor na nossa comparação entre a fundição em areia e a fundição injectada.

Tolerâncias e requisitos de superfície: Multiplicadores de custos ocultos

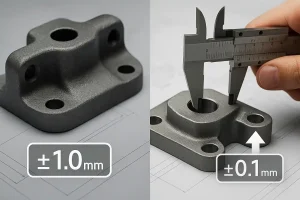

Tolerâncias dimensionais apertadas e acabamentos de superfície refinados são frequentemente necessários em projectos de fundição de metais - mas têm um preço.

A obtenção de tolerâncias apertadas requer normalmente maquinagem pós-fundição, o que aumenta o tempo de trabalho, o desgaste das ferramentas e os custos de fixação. Da mesma forma, acabamentos de superfície exigentes podem requerer tratamentos adicionais como retificação, polimento ou revestimento - cada passo aumenta o custo total e o tempo de produção.

Esta imagem mostra como as tolerâncias dimensionais mais apertadas na fundição podem aumentar os custos de fabrico.

Em muitos casos, a especificação excessiva de tolerâncias ou acabamentos tem pouco ou nenhum impacto na função, mas aumenta significativamente o custo. Por exemplo, a especificação de uma tolerância de ±0,1 mm numa superfície não correspondente pode desencadear operações secundárias desnecessárias.

Ao planear peças fundidas personalizadas, é essencial fazer corresponder os níveis de precisão às necessidades reais de desempenho. Um bom projeto de fundição minimiza o excesso de processamento sem sacrificar a qualidade da peça.

Para conhecer os intervalos de tolerância comuns por material e método, consulte a nossa guia de tolerância de fundição de alumínio.

Volume e tamanho do lote: Porque é que a escala é importante

Na fundição de metais, a quantidade tem uma influência direta no custo unitário. A mesma peça pode custar significativamente mais por peça numa produção de baixo volume em comparação com uma produção maior.

Isto deve-se, em grande parte, à forma como os custos fixos - como as ferramentas, a configuração e a modelação - são distribuídos pela encomenda total. Para pequenos lotes, estes custos fixos permanecem elevados, tornando o custo por peça desproporcionadamente caro. Em contrapartida, as grandes séries de produção permitem que estas despesas sejam absorvidas de forma mais eficiente.

Em projectos de fundição personalizada, compreender antecipadamente o tamanho do lote pode ajudá-lo a selecionar o processo correto. Por exemplo, a fundição em areia é normalmente mais económica para pequenas séries, enquanto a fundição em molde permanente se torna viável à medida que os volumes aumentam.

Trabalhar em estreita colaboração com o seu fornecedor para alinhar as quantidades previstas com o processo correto pode levar a poupanças de custos significativas sem comprometer a qualidade das peças.

Pós-processamento e logística: A camada de custo final

A fundição é apenas uma parte do processo - muitos componentes requerem um processamento adicional antes de estarem prontos a ser utilizados. Estes passos pós-fundição podem aumentar significativamente os custos globais do projeto.

As operações secundárias comuns incluem o tratamento térmico, a maquinagem CNC, a perfuração, a pintura ou o revestimento de superfícies. Cada uma destas operações acrescenta tempo, utilização de equipamento e requisitos de inspeção de qualidade. Se não forem consideradas atempadamente, podem conduzir a derrapagens orçamentais e a atrasos na entrega.

A logística é outro custo oculto, especialmente em projectos internacionais. Factores como a embalagem para exportação, o método de envio, o seguro e o desalfandegamento contribuem para o preço final. As peças fundidas volumosas ou com formas irregulares podem exigir um manuseamento especial, aumentando ainda mais os custos de transporte.

Ao avaliar orçamentos para fundição de metal personalizada, é importante esclarecer o que está incluído - e o que não está. Um preço unitário aparentemente baixo pode excluir custos críticos de pós-processamento ou de entrega.

Design inteligente: A melhor forma de controlar os custos

Uma das formas mais eficazes de gerir os custos de fundição é através da otimização do design. Espessura uniforme da parede, ângulos de inclinação generosos e utilização reduzida do núcleo podem simplificar o fabrico e reduzir o desperdício de material.

A colaboração com o seu fornecedor de peças fundidas no início do processo de conceção revela frequentemente oportunidades para eliminar caraterísticas desnecessárias, consolidar peças ou mudar para uma liga mais económica - tudo isto sem comprometer a função.

As revisões proactivas do projeto não só melhoram a capacidade de fundição, como também reduzem frequentemente o tempo de execução e as revisões de ferramentas, tornando todo o projeto mais eficiente.

Planear com antecedência, lançar de forma mais inteligente

Compreender a origem dos custos é o primeiro passo para os controlar. Desde a escolha do material à logística, todas as decisões determinam o custo total de um projeto de fundição por medida.

Se está a planear um novo projeto de casting, contactar a nossa equipa de engenharia para obter orientação sobre opções económicas adaptadas às suas necessidades de design, quantidade e entrega.