파운드리 실무에서 주조 결함 이해하기

주조 결함은 주조 공정 중에 발생하는 결함이나 불규칙성으로, 최종 제품의 구조적 무결성, 치수 정확도 또는 외관을 잠재적으로 손상시킬 수 있습니다. 자동차, 건설, 유압 등 고성능 부품에 의존하는 산업에서는 이러한 결함이 어떻게 그리고 왜 발생하는지 이해하는 것이 생산자와 구매자 모두에게 중요합니다.

이 가이드에서는 연성 주철, 회주철 및 강철 주물에서 가장 자주 발생하는 주물 결함에 대해 간략하게 설명합니다. 각각에 대해 일반적인 시각적 지표, 근본적인 원인, 예방 전략 및 가능한 해결 방법을 다룹니다.

8가지 일반적인 주조 결함 유형에 대한 시각적 개요를 아이콘과 레이블로 설명합니다.

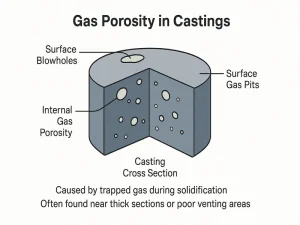

가스 다공성

일반적인 모습입니다: 주물 표면이나 주물 내부에 있는 작고 둥근 구멍 또는 공극. 이는 특히 다음과 같은 압력 유지 구성 요소에서 문제가 됩니다. 펌프 하우징 또는 밸브 본체.

👉 참고: 업계 연구에 따르면 가스 다공성과 수축은 전체 주조 결함의 최대 50%를 차지하며, 가장 일반적이고 중요한 모니터링 유형입니다.

원인:

연성 철 및 강철 주물의 가스 다공성은 일반적으로 응고 중 가스 포획으로 인해 발생합니다. 원인은 다음과 같습니다:

- 금형 또는 코어 재료의 과도한 습기

- 용융 금속의 불완전한 가스 제거

- 주입 중 곰팡이 배출 불량 또는 과도한 난류 발생

- 기체로 분해되는 고수지 함량 바인더 사용

갇힌 공기나 습기로 인해 금속 주물에서 가스 다공성 및 표면 블로우홀이 나타나는 일반적인 모습입니다.

예방:

- 몰드와 코어가 완전히 건조되었는지 확인합니다.

- 저수소, 고순도 충전 재료 사용

- 게이팅 설계 최적화를 통한 난기류 최소화

- 용융 처리 시 아르곤 또는 질소 탈기 사용

솔루션:

- 경미한 다공성은 용접 수리 또는 함침을 통해 해결할 수 있습니다.

- 지속적인 문제의 경우 시뮬레이션 소프트웨어는 가스 흐름을 시각화하고 금형 설계를 개선하는 데 도움이 될 수 있습니다.

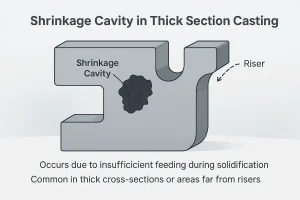

수축 캐비티

일반적인 모습입니다: 내부 공극 또는 함몰된 영역은 일반적으로 두꺼운 부분이나 효과적인 라이저 공급에서 멀리 떨어진 영역에 위치합니다. 이러한 문제는 대개 연성 철제 하우징, 베어링 블록 또는 강철 베이스 플레이트.

👉 참고: 수축 공동은 기계적 강도와 피로 수명을 크게 감소시키는 응력 집중 지점으로 이어질 수 있으므로 구조용 주물에서 특히 문제가 됩니다.

원인:

수축 공동은 응고의 마지막 단계에서 용융된 금속이 여전히 수축 중인 영역에 공급되지 않을 때 형성됩니다. 원인은 다음과 같습니다:

- 크기가 작거나 제대로 배치되지 않은 라이저

- 방향성 고형화 제어 부족

- 피더 넥의 조기 동결

- 냉각 속도가 고르지 않은 두꺼운 단면

두꺼운 부분의 응고로 인해 발생하는 일반적인 수축 캐비티

예방:

- 중요 영역에 맞는 모듈러스를 갖춘 적절한 라이저 설계

- 열 방출을 유도하기 위한 냉기 사용

- 라이저 응고 속도를 늦추는 단열 슬리브

- 캐스팅 방향을 조정하여 하향식 응고를 촉진합니다.

솔루션:

- 주조 형상 수정 또는 피더 볼륨 증가

- 아크 용접 또는 금속 스프레이를 사용하여 캐비티 수리(사양에서 허용하는 경우)

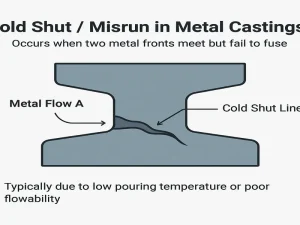

콜드 셧다운(잘못 실행)

일반적인 모습입니다: 두 금속 전면이 합쳐지지 않은 접합부의 얇고 선형적인 불연속성 또는 융합되지 않은 이음새. 종종 다음에서 볼 수 있습니다. 얇은 벽 주물, 복잡한 지오메트리 또는 수평 조인트에서 사용할 수 있습니다.

👉 참고: 콜드 셧은 일반적으로 표면에서 볼 수 있지만, 중요 영역에 내부 균열을 형성하여 밀봉 표면을 손상시키거나 압력으로 인해 조기 고장을 일으킬 수 있습니다.

원인:

콜드 셧다운은 부분적으로 응고된 금속 흐름이 만나지만 융합에 실패할 때 발생합니다:

- 낮은 붓는 온도

- 합금의 유동성 부족

- 금형 설계의 긴 흐름 경로 또는 날카로운 모서리

- 코어 또는 금속 냉각을 통한 높은 열 손실

콜드 셧 결함은 두 개의 용융 금속 전면이 제대로 융합되지 않아 눈에 보이는 선이나 이음새가 남을 때 발생합니다.

예방:

- 합금별 한도 내에서 주입 온도 증가

- 게이트를 중요 영역에 더 가깝게 재배치하여 흐름 길이 단축

- 패턴 디자인에 둥근 전환 및 필렛 사용

- 유량을 제한하는 작은 크기의 인게이트를 피하세요.

솔루션:

- 속도 손실을 줄이기 위한 게이팅 시스템 수정

- 합금 선택 개선 또는 흐름 개선 접종제 사용

- 구조적 무결성이 손상되지 않은 경우 국소적인 수리가 가능할 수 있습니다.

내포물(슬래그/모래/산화물)

일반적인 모습입니다: 주물에 묻혀 있는 어둡거나 부서지기 쉬운 입자로, 가공된 표면이나 NDT 검사를 통해 볼 수 있습니다. 이러한 입자는 슬래그, 침식된 모래 또는 산화막에서 비롯될 수 있습니다.

👉 참고: 내포물은 특히 고압 또는 피로에 민감한 애플리케이션에서 가공 또는 사용 중 고장이 발생할 때까지 숨겨져 있는 경우가 많기 때문에 조기에 발견하기 가장 어려운 결함 중 하나입니다.

원인:

비금속 이물질은 다양한 오염원에서 발생합니다:

- 용융물 처리 중 불완전한 슬래그 제거

- 충진 중 금형 캐비티의 모래 침식

- 금속 난기류로 인한 재산화

- 코어 섹션이 느슨하거나 금형 벽의 코팅이 불충분한 경우

예방:

- 슬래그 컨디셔너를 사용하고 래들 스키밍을 철저히 수행합니다.

- 인게이트에 세라믹 폼 필터 도입

- 일관된 금형 강도 및 표면 마감 유지

- 쏟아지는 높이를 줄여 물 튀김과 난기류를 최소화합니다.

솔루션:

- 표면 이물질은 가공을 통해 제거할 수 있습니다.

- 깊은 내포물은 특히 중요한 구조 부품의 경우 거부 또는 재주조가 필요합니다.

- 야금 감사는 특정 공정 단계까지 포함 유형을 추적할 수 있습니다.

뜨거운 눈물/열 균열

일반적인 모습입니다: 일반적으로 날카로운 모서리, 보스 또는 다양한 벽 두께의 접합부에서 발생하는 들쭉날쭉하거나 분기된 균열입니다. 이러한 결함은 주물이 내부 열 응력을 수용하지 못하는 최종 응고 단계에서 형성됩니다.

원인:

뜨거운 눈물은 종종 기계적 구속이나 금형 접힘성 저하로 인해 발생합니다. 주요 원인은 다음과 같습니다:

- 벽 두께의 갑작스러운 변화

- 접힘성이 낮은 견고한 모래 주형

- 높은 주입 온도로 인해 응고 간격이 넓어지는 경우

- 부적절한 필렛 또는 스트레스 완화 기능의 디자인

예방:

- 균일한 벽 두께와 부드러운 기하학적 전환

- 접힘성을 향상시키는 개선된 금형 재료 또는 첨가제

- 주입 온도 및 금형 예열 제어

- 릴리프 노치 및 유연한 코어 포함

솔루션:

- 경미한 균열은 용접으로 수리할 수 있습니다(사양이 허용하는 경우).

- 장기적인 수정에는 일반적으로 기하학적 재설계 또는 대체 성형 재료가 포함됩니다.

금형 이동 / 코어 변위

일반적인 모습입니다: 주물의 다른 반쪽 사이에 계단식 표면 또는 치수 오정렬로 인해 벽 두께 또는 오프셋 구멍이 일정하지 않은 경우.

원인:

몰드 이동은 코프와 드래그 사이의 정렬 불량 또는 내부 코어의 움직임으로 인해 발생합니다. 다음과 같은 이유로 발생할 수 있습니다:

- 부적절한 고정력 또는 플라스크 핏이 느슨함

- 패턴 마모 또는 다웰 핀 손상

- 높은 금속 정압 또는 따르는 동안의 흔들림

예방:

- 플라스크 고정 장치 강화 및 정확한 금형 등록 보장

- 마모된 패턴 장비 및 코어 프린트 교체

- 붓는 높이를 조절하여 금속 압력을 줄입니다.

솔루션:

- 공차가 허용되는 경우 가공이 가능할 수 있습니다.

- 패턴 툴링 및 정렬 시스템 재구축 또는 업그레이드

산화물 필름 / 드로스 결함

일반적인 모습입니다: 주조 표면 근처의 얇은 필름 같은 층 또는 부서지기 쉬운 조각은 종종 가공 중 또는 금속 분석 중에만 발견됩니다. 이러한 내포물은 내피로성을 약화시킵니다.

원인:

산화물 관련 결함은 다음과 같은 이유로 형성됩니다:

- 주입 중 용융 금속의 산소 노출

- 게이팅 시스템의 과도한 난기류

- 부적절한 래들 취급 또는 지연으로 인한 재산소화

예방:

- 보호 분위기(아르곤) 또는 플럭스를 사용하여 산화를 줄입니다.

- 층류를 활성화하기 위한 게이팅 지오메트리 최적화

- 주입 속도 제어를 통한 금속 난류 최소화

솔루션:

- 표면 산화물은 때때로 가공을 통해 제거할 수 있습니다.

- 깊은 내부 산화물은 재주조 및 게이팅 수정이 필요합니다.

- 열 분석 도구는 용융 실습을 최적화하는 데 도움이 됩니다.

불완전 채우기(언더필)

일반적인 모습입니다: 특히 벽이 얇거나 표면적이 넓은 부품의 경우 주물에서 누락된 부분, 불완전한 모서리 또는 짧은 충전이 발생할 수 있습니다.

원인:

이 결함은 용융된 금속이 굳기 전에 금형 캐비티를 완전히 채우지 못하여 발생합니다. 일반적인 이유는 다음과 같습니다:

- 낮은 주입 온도 또는 유동성 부족

- 흐름을 제한하거나 초기 난류를 유도하는 게이팅 설계

- 환기 불량으로 인한 가스 역압

- 지나치게 복잡한 금형 기능

예방:

- 합금 한계 내에서 주입 온도 증가

- 게이팅 비율 및 몰드 캐비티 공기 배출 개선

- 캐스팅 지오메트리를 단순화하거나 여러 부분으로 나누어 디자인하기

- 해당되는 경우 진공 지원 기술 적용

솔루션:

- 채우기 시뮬레이션을 평가하여 문제가 있는 영역 찾기

- 수정된 흐름 및 환기 시스템으로 재캐스트하기

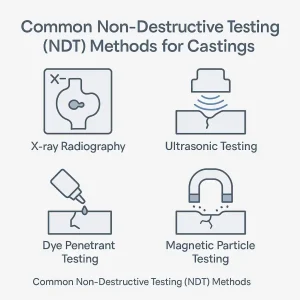

주조 결함에 대한 비파괴 검사 방법

주조 검사에 사용되는 일반적인 NDT 방법: X-레이, 초음파, 염료 침투제, 자성 입자 검사.

| 테스트 방법 | 감지 가능한 결함 | 적합한 재료 / 용도 | 참고 |

|---|---|---|---|

| 엑스레이 방사선 촬영 | 내부 수축, 다공성, 공극 | 복잡한 주물, 두꺼운 벽 부품 | 뛰어난 디테일, 더 비싸다 |

| 초음파 테스트 | 표면 아래 균열, 내포물 | 대형 섹션, 강철/연성 철 | 작업자의 숙련도와 좋은 표면이 필요합니다. |

| 염료 침투제 테스트 | 표면 균열, 냉기 차단 | 비다공성 금속(알루미늄, 강철) | 간단하고 저렴하며 표면적으로만 표시 |

| 자성 입자 | 표면 및 표면 근처 결함 | 철 금속(주철, 강철) | 빠르고 안정적이며 자기 부품으로 제한됨 |

이러한 테스트 방법은 가공 또는 납품 전에 내부 또는 외부 결함을 식별하여 주조 부품이 치수 및 성능 사양을 충족하는지 확인하는 데 도움이 됩니다.

최종 생각

주조 결함은 성능, 비용, 고객 만족도에 큰 영향을 미칠 수 있습니다. 각 결함의 원인과 수정 전략을 명확히 이해하면 주조업체와 구매자 모두 품질 보증에서 주도적인 역할을 수행할 수 있습니다.

기술 지원이나 결함 분석이 필요하신가요? 팀에 문의 를 통해 전문가의 안내와 맞춤형 캐스팅 솔루션을 확인하세요.