はじめに

砂型鋳造では、複雑な内部形状を作るには、よく設計された鋳型以上のものが必要になることがよくあります。そこで コア製作 が不可欠になる。中子とは、金型キャビティに挿入する砂の形状をあらかじめ形成したもので、金型だけでは実現できない内部通路やくぼみ、複雑なアンダーカットを形成します。複雑な流路を持つポンプハウジングであれ、冷却水の通路を持つエンジンブロックであれ、中子は鋳物の内部構造を形成する上で重要な役割を果たします。

中子がどのように作られるのか、どのような種類があるのか、そしてどのように適切に設計するのかを理解することは、最終部品の品質、コスト、製造性に大きく影響します。この記事では コア製造工程 砂型鋳造の文脈で、エンジニアとバイヤーに実用的なガイダンスを提供する。

砂型鋳造における中子とは?

A 砂中子 は通常、バインダーと混合した砂で作られ、別の中子ボックスで成形され、主型キャビティ内に配置される。その主な目的は、標準的なパターン設備ではアクセスできない内部の空洞を成形することです。中子は、鋳造に不可欠です:

-

- バルブ本体またはマニホールドの内部空洞

-

- エンジン部品の冷却チャネル

-

- ポンプとコンプレッサーのハウジングの中空部

中子は犠牲的なものであるため、鋳物が凝固して鋳型から取り出された後に、機械的または熱的、振動的な方法で取り除かれる。

一般的なコアの種類

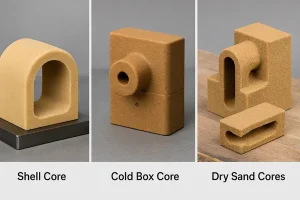

鋳造に使用される中子にはいくつかの種類があり、それぞれ強度、精度、生産速度に基づいた特定の用途に適しています。中子を理解する 鋳造における中子の種類 設計とコストの最適化に役立つ。

-

- グリーン・サンド・コア

鋳型と同じ砂で作られ、安価だが壊れやすく、単純な形状に適している。

- グリーン・サンド・コア

-

- ドライサンドコア

強度と寸法精度に優れた焼成中子で、一般用途に広く使用されている。

- ドライサンドコア

-

- シェルコア

レジンコーテッドサンドをシェルコアマシンで加熱して作られます。表面粗さと寸法精度に優れ、高精度部品に最適。

- シェルコア

-

- コールドボックス・コア

常温でガス硬化した樹脂を使用。生産サイクルが早く、強度が高い。

- コールドボックス・コア

-

- ホットボックスコア

熱と熱硬化性樹脂で硬化させるため、注入後の崩壊性に優れている。

- ホットボックスコア

各タイプのコアは、強度、潰れやすさ、工程の複雑さにおいてトレードオフの関係にある。

砂型鋳造で使用される一般的な鋳造中子タイプの視覚的比較:ソリッド、中空、シェル中子

コア製造プロセス

について コア製造工程 複数の段階があり、それぞれが最終的な鋳物の性能に影響する:

-

- コアボックス設計 - コアの形状と公差を決定する。ドラフト角とハンドリング・ストレスを考慮しなければならない。

-

- 砂とバインダーの混合 - 砂はフェノールウレタン、ケイ酸ナトリウム、フランなどのバインダーと混合される。

-

- コアのシュートまたはブロー - 砂は圧力または重力でコアボックスに注入される。

-

- 硬化または硬化 - 熱(ホットボックス)、化学ガス(コールドボックス)、焼成(ドライコア)を使って、コアは強度を増す。

-

- コアの取り外しと取り扱い - 硬化後、コアは取り除かれ、トリミングされ、検査され、使用されるまで保管される。

各工程では、寸法誤差を避けるための品質管理が要求される。 コアシフト 金型の組み立て中に

鋳型のセットアップから硬化した中子の取り出しまで、砂型鋳造中子製造工程の各ステップを視覚的に説明。

コアの設計に関する考察

効果的 鋳造における中子設計 は、欠陥の防止、材料の使用量の削減、コアの除去の簡素化に役立ちます。主な設計上のヒント

-

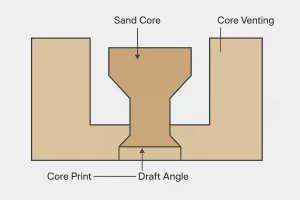

- 適切なドラフト角度を使用する

抜き勾配はコアボックスからの取り外しを容易にし、寸法精度を保証する。

- 適切なドラフト角度を使用する

-

- 通気孔を含む

適切な コアベント 最終鋳造品にポロシティやブローホールを発生させる原因となるガスの蓄積を防ぐ。

- 通気孔を含む

-

- コアプリントの統合

A コアプリント は、中子を支え、整列させる鋳型の機能です。正確な位置決めを確実にし、注湯中の移動を防ぎます。

- コアプリントの統合

-

- バランスの強さと崩れやすさ

コアは金型の取り扱いに耐えるものでなければならないが、シェイクアウトの際にはきれいに砕けなければならない。

- バランスの強さと崩れやすさ

-

- 支持のない薄い部分は避ける

これらは、中子除去時の破損や注湯時の金属乱流につながる可能性がある。

- 支持のない薄い部分は避ける

優れた設計は、信頼性と再現性のある鋳造性能を確保しながら、手直しやスクラップを最小限に抑えます。

砂型鋳造における正しい中子設計アプローチと誤った中子設計アプローチを示す図。

結論

コア製作 には欠かせないものだ。 砂型鋳造法複雑で高性能な鋳物の製造を可能にします。適切な コアタイプ を最適化する。 コアプリント そして ベント・レイアウト各設計上の決定は、鋳物の品質、コスト、製造性に直接影響します。

利用可能なテクノロジーを理解することで シェルコア, コールドボックスコアそして コアベーキング法-鋳造エンジニアとバイヤーは、不良を減らし、最終部品の一貫性を向上させるために、十分な情報に基づいた選択をすることができます。

鋳造設計と欠陥防止についてもっと知りたいですか?

に関する記事をご覧ください。 一般的な鋳造欠陥, 砂型鋳型の作り方 そして 砂型用鋳物の設計方法.