Le recuit est l'un des processus de traitement thermique les plus fondamentaux de la métallurgie. Il est conçu pour améliorer la ductilité, réduire les contraintes internes et affiner la microstructure des métaux tels que la fonte, l'acier, l'aluminium et les alliages de cuivre. En chauffant un métal à une température spécifique, en le maintenant à cette température pendant une durée contrôlée, puis en le refroidissant lentement - généralement dans le four - la structure atomique du métal se réorganise en une forme plus stable et plus uniforme.

Qu'est-ce que le recuit ?

En termes simples, le recuit est un cycle de chauffage et de refroidissement contrôlé appliqué aux matériaux métalliques pour modifier leurs propriétés physiques et mécaniques sans changer leur forme. L'objectif principal est d'assouplir le métal et de restaurer son aptitude au travail après qu'il a été durci ou déformé au cours de processus tels que le moulage, le forgeage ou l'usinage.

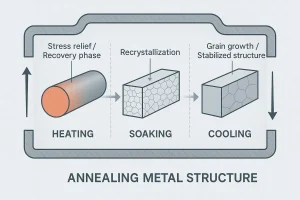

Pendant le recuit, trois transformations microstructurales se produisent :

- Récupération : Les dislocations et les contraintes internes générées pendant la déformation sont éliminées.

- Recristallisation : De nouveaux grains, exempts de déformation, se forment et remplacent la structure déformée.

- Croissance des céréales : À des températures plus élevées ou à des temps de maintien prolongés, les grains s'élargissent pour atteindre une taille stable.

Il en résulte un matériau dont la ductilité, la stabilité dimensionnelle et l'usinabilité sont améliorées.

Vue en coupe illustrant la transformation des grains de métal au cours du processus de recuit.

Fonctionnement du processus de recuit

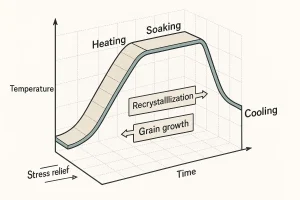

Le recuit se déroule selon un cycle thermique contrôlé en trois étapes. Plutôt que de traiter ces étapes comme des étapes isolées, il est utile de voir comment chaque étape prépare la suivante : le chauffage établit un champ de température uniforme, le trempage complète les changements microstructuraux et le refroidissement lent verrouille ces changements sans réintroduire de contrainte.

1. Phase de chauffage

Au cours de la phase de chauffage, le composant est porté à température à une vitesse mesurée de manière à ce que la surface et le cœur s'élèvent ensemble sans gradients importants. Pour les alliages ferreux, il s'agit généralement de cibler les éléments suivants 500-900 °CLes pièces plus lourdes sont soumises à une rampe plus lente pour éviter les chocs thermiques ou les déformations. Une fixation adéquate permet d'équilibrer les trajectoires de charge, et une atmosphère inerte ou réductrice du four limite l'oxydation ou la décarburation, de sorte que la surface reste propre pour l'usinage ultérieur. La température est vérifiée à l'aide de thermocouples de contrôle et de charge afin que l'ensemble de la pièce - et pas seulement l'air du four - atteigne le point de consigne prévu.

2. Phase de trempage

Une fois la section égalisée, le trempage permet au travail métallurgique de se produire. Dans les aciers, la récupération évolue vers la recristallisation et produit de nouveaux grains sans déformation ; dans les fontes, la morphologie du graphite demeure, mais la matrice peut évoluer vers un état plus doux qui permet une coupe plus nette. Une règle pratique consiste à attendre suffisamment longtemps pour que la section la plus épaisse se stabilise. 30-60 minutes plus un temps supplémentaire en fonction de l'épaisseur de la section - tout en contrôlant les thermocouples pour confirmer que l'ensemble de la charge est réellement à température. Cette étape jette les bases de propriétés mécaniques stables et d'une usinabilité prévisible.

3. Phase de refroidissement

Le refroidissement fixe ensuite la structure obtenue au trempage sans réintroduire de gradients ou de contraintes résiduelles. Refroidissement du four est préférable lorsqu'une douceur et une stabilité dimensionnelle maximales sont requises, en guidant la pièce lentement à travers les plages critiques pour éviter les transformations fraîches qui durciraient la matrice. Pour les fontes en particulier, un refroidissement lent et délibéré prévient la fissuration thermique et évite la reformation de taches de fer blanc dans les sections minces. Les pièces sont généralement déchargées à une température inférieure à environ 200 °C et vérifié sur les données de référence pour confirmer que le recuit a permis d'obtenir une stabilité microstructurale et dimensionnelle.

courbe température-temps illustrant les trois étapes du processus de recuit.

Types de recuit

Il existe différents modes de recuit parce que les objectifs de production diffèrent : il faut parfois une matrice la plus souple possible pour l'usinage, parfois il faut seulement éliminer les contraintes, et parfois il faut homogénéiser la chimie avant toute finition. Réflexion sur Quel est le résultat dont vous avez besoin ensuite ? vous indiquera le bon sous-type.

1. Recuit complet

Le recuit complet est choisi lorsque la priorité est d'obtenir une douceur maximale et une matrice uniforme de ferrite/perlite dans les aciers. La pièce est chauffée au-dessus de Ac₃Les pièces sont ensuite refroidies dans le four afin que leur dureté diminue et que leur usinabilité s'améliore. Cette méthode est courante pour les pièces forgées, les boîtiers en acier moulé et les sections lourdes qui feront l'objet d'un usinage grossier par la suite.

2. Recuit de traitement

Lorsque les pièces sont seulement trempées par déformation et que vous avez simplement besoin de retrouver la ductilité pour la passe suivante, le recuit de traitement est suffisant. Il est effectué en dessous de Ac₁ de sorte que la recristallisation est limitée, que le temps à température est modeste et que le rendement reste élevé. Le résultat est une mise en forme plus facile sans le ramollissement complet - ou le coût en temps - d'un recuit complet.

3. Recuit de sphéroïdisation

Les aciers à haute teneur en carbone et les aciers à outils répondent mieux à la sphéroïdisation lorsque l'étape suivante est la coupe lourde ou le formage à froid. En maintenant autour (ou en faisant du vélo à proximité) Ac₁Les carbures lamellaires se décomposent en sphéroïdes discrets qui réduisent les efforts de coupe et améliorent l'état de surface. La contrepartie est un cycle plus long et une dureté intermédiaire plus faible, qui est généralement suivie d'un programme de trempe et de revenu.

4. Recuit de détente

Si la géométrie est déjà proche de la valeur nette et que les propriétés sont acceptables, mais que les contraintes résiduelles dues au moulage, au soudage ou à l'usinage grossier posent problème, le recuit de détente est l'option minimale et ciblée. À des températures bien inférieures à la plage critique, il relâche la contrainte bloquée sans modifier matériellement la microstructure ou la dureté. Il s'agit de l'étape de stabilisation typique avant l'usinage de précision ou le contrôle dimensionnel.

5. Recuit de diffusion (homogénéisation)

Lorsque la ségrégation due à la solidification est le facteur limitant - ce qui est fréquent dans les pièces moulées en alliage épais - on utilise d'abord le recuit de diffusion. Le composant est porté à une température d'homogénéisation élevée pendant une période prolongée, de sorte que la chimie s'homogénéise sur toute la section. Étant donné que cette opération peut rendre les grains plus grossiers, elle est souvent suivie d'une étape de normalisation ou de recuit complet pour réinitialiser la matrice avant l'usinage.

6. Recuit de recristallisation (non ferreux)

Les alliages d'aluminium, de cuivre et de laiton qui ont été travaillés à froid retrouvent leur ductilité grâce au recuit de recristallisation. À des températures relativement basses et sur de courtes durées, de nouveaux grains sans déformation se forment sans les risques associés à des températures plus élevées pour les métaux ferreux. Le résultat est un pliage plus net, une réduction du retour élastique et un comportement de formage plus prévisible lors de l'opération suivante.

Recuit de la fonte

La fonte se comporte différemment pendant le recuit en raison de sa teneur en carbone et de sa structure en graphite :

- Fer gris : 850-900 °C pour réduire les tensions et améliorer l'usinabilité.

- Fonte ductile (fonte nodulaire) : 500-900 °C pour réduire les tensions ou recuit complet pour améliorer l'allongement.

- Fer blanc : 850-950 °C pour transformer la cémentite en ferrite et en graphite, formant ainsi du fer malléable.

- ADI (Austempered Ductile Iron) : Recuit contrôlé pour préparer la remise en forme.

Matériaux couramment recuits

| Matériau | Température typique (°C) | Objectif |

|---|---|---|

| Acier au carbone | 700-900 | Adoucir et affiner le grain |

| Acier inoxydable | 1000-1100 | Soulager les tensions, restaurer la résistance à la corrosion |

| Fonte grise | 850-900 | Réduction des contraintes, amélioration de l'usinabilité |

| Fonte ductile | 500-900 | Soulagement du stress ou adoucissement complet |

| Alliages d'aluminium | 300-400 | Augmenter la ductilité |

| Alliages de cuivre | 250-500 | Supprimer l'écrouissage |

Avantages du recuit

- Améliore la ductilité et la ténacité

- Améliore l'usinabilité et la stabilité dimensionnelle

- Réduit les contraintes internes dues au moulage ou au formage

- Réduit la dureté pour faciliter le traitement

- Homogénéise la microstructure et affine les grains

- Restaure la résistance à la corrosion de certains alliages

Limites et considérations

- Processus fastidieux nécessitant un refroidissement lent

- Possibilité de grossissement du grain en cas de surchauffe

- Coût de l'énergie plus élevé

- Risque d'oxydation ou d'entartrage dans les fours à ciel ouvert

- Nécessite un contrôle précis de la température pour éviter les problèmes de phase

Applications dans les fonderies et les usines modernes

Le recuit est indispensable dans les opérations de fonderie et de post-coulée. Dans les fonderies modernes de fonte ductile ou d'acier, il est utilisé pour :

- Éliminer les contraintes résiduelles avant l'usinage ou la finition

- Préparer les pièces pour trempe ou cémentation

- Rétablir la ténacité des zones de soudure affectées par la chaleur

- Convertir du fer blanc au fer malléable pour l'automobile et les raccords de tuyauterie

- Améliorer la précision dimensionnelle des pièces moulées complexes

Conclusion

Le recuit reste l'un des traitements thermiques les plus efficaces et les plus répandus pour les métaux. Que ce soit dans les fonderies produisant des pièces en fonte ductile ou dans les ateliers d'usinage préparant les pièces à finir, le processus de chauffage contrôlé et de refroidissement lent permet aux métaux d'atteindre le bon équilibre entre résistance et ductilité.

Demandez un devis ou discutez avec nos ingénieurs en fonderie dès aujourd'hui pour savoir comment l'optimisation du recuit et du traitement thermique sur mesure peut améliorer les performances et la stabilité de vos pièces coulées.

Questions fréquemment posées sur le recuit

1. Pourquoi le recuit est-il appliqué après la coulée ?

Après la coulée, les métaux présentent des tensions internes et des microstructures irrégulières. Le recuit permet de réduire ces contraintes, de stabiliser les dimensions et d'améliorer l'usinabilité avant l'usinage ou la finition de surface.

2. Le recuit peut-il être effectué plus d'une fois ?

Oui. Les composants peuvent être recuits s'ils ont subi des opérations supplémentaires de formage, d'usinage ou de soudage qui réintroduisent des contraintes ou des déformations dans le matériau.

3. Comment l'atmosphère du four affecte-t-elle la qualité du recuit ?

Le contrôle de l'atmosphère est essentiel. Un four oxydant ou contaminé peut provoquer un écaillage ou une décarburation. Dans les fonderies, les atmosphères inertes ou réductrices, telles que les mélanges d'azote ou d'hydrogène, sont souvent utilisées pour obtenir des surfaces propres.

4. Quels sont les problèmes les plus courants lors du recuit ?

Les problèmes les plus courants sont un chauffage inégal, l'oxydation, le grossissement du grain ou une réduction incomplète de la tension. Ces problèmes sont évités grâce à un contrôle adéquat de la température, à un temps de trempage suffisant et à un refroidissement lent et uniforme.