Le moulage sous pression (HPDC) occupe une place centrale dans la fabrication moderne de produits légers, en particulier dans la production à grande échelle d'alliages d'aluminium, de magnésium et de zinc. Avec la recherche de réduction de poids et d'intégration de l'industrie automobile et la demande de profils ultra-minces de l'électronique grand public, le moulage sous pression est devenu le procédé préféré pour la fabrication de composants structurels automobiles, de carters de moteurs et de boîtiers électroniques de précision. Cet article explore les principes du procédé, les matériaux typiques, les avantages techniques et les limites du HPDC afin de fournir un guide de sélection complet pour vos besoins d'ingénierie.

Qu'est-ce que le moulage sous pression ?

Le moulage sous pression (HPDC) est un procédé de fabrication de moules permanents dans lequel le métal en fusion est injecté dans une matrice en acier conçue avec précision, à des vitesses extrêmement élevées et sous une pression mécanique importante.

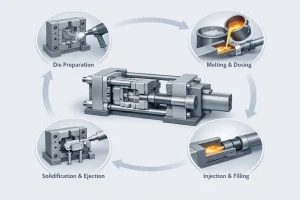

Comme l'illustre le diagramme de processus ci-dessous, Les principales caractéristiques de ce procédé sont le remplissage à haute pression et à grande vitesse, l'utilisation de moules métalliques permanents et des cycles de production courts. En termes de paramètres techniques, les pressions d'injection varient généralement entre 1 500 et 25 000 psi, avec des vitesses de remplissage atteignant 30 à 100 m/s. L'action synchronisée du piston d'injection et de la force de serrage garantit que le métal en fusion occupe entièrement la cavité de la matrice en quelques millisecondes.

Histoire et développement du moulage sous pression

La technologie du moulage sous pression a vu le jour au milieu du XIXe siècle dans l'industrie de l'imprimerie, où elle a d'abord été utilisée pour couler des caractères en plomb. Les demandes industrielles ultérieures ont fait passer le processus de la simple formation de formes à des composants fonctionnels complexes.

Au début du XXe siècle, l'explosion de la demande de pièces de moteur dans l'industrie automobile a fait entrer le moulage sous pression de l'aluminium dans le courant industriel. À la fin du XXe siècle, l'introduction de l'ingénierie assistée par ordinateur (IAO) et des logiciels de simulation a transformé le moulage sous pression d'un métier axé sur l'expérience en une science contrôlée avec précision. Aujourd'hui, l'industrie s'oriente vers le "Giga-casting", qui vise à intégrer des dizaines de composants de carrosserie en blanc dans une seule coulée massive d'aluminium.

Comment fonctionne le moulage sous pression

Le moulage sous pression est un processus cyclique hautement automatisé dont chaque étape nécessite un contrôle précis des paramètres afin de garantir les propriétés mécaniques et la qualité de la surface de la pièce finale.

1.Die Préparation et pulvérisation

Avant chaque cycle, les surfaces du moule sont nettoyées et aspergées d'un agent de démoulage. Ce lubrifiant facilite non seulement l'éjection de la pièce moulée, mais crée également une barrière thermique qui régule la température de la matrice et protège l'acier de l'érosion par le métal en fusion.

2.Fusion et dosage des métaux

Le métal est chauffé à une température spécifique dans un four contrôlé. Un système de dosage automatisé (tel qu'une poche de coulée ou une pompe robotisée) transfère un volume précis de métal en fusion dans la douille de la machine de coulée sous pression, ce qui est essentiel pour maintenir l'uniformité du poids des pièces.

3. Injection et remplissage à haute pression

Le piston d'injection se déplace en deux phases distinctes : une phase lente pour purger l'air de la douille, suivie d'une accélération instantanée (quelques millisecondes) pour remplir la cavité. Cette vitesse élevée garantit que le métal remplit les sections à parois minces avant que la solidification ne commence.

4. solidification, éjection et découpage

Le système maintient une pression élevée (intensification) pour compenser la contraction du volume pendant le refroidissement. Une fois solidifiée, la matrice s'ouvre et des broches d'éjection poussent la pièce vers l'extérieur. Enfin, le système de coulée et les débordements sont retirés par un outil d'ébarbage ou un processus robotisé.

Différences entre HPDC et LPDC (HPDC vs. LPDC)

Lors du choix d'un procédé de moulage, il est essentiel de comprendre les limites techniques entre le moulage sous pression (HPDC) et le moulage sous pression (LPDC), car elles ont un impact direct sur les performances et les coûts.

En ce qui concerne la pression et la vitesse de remplissageLa HPDC repose sur une pression mécanique extrême et un flux à grande vitesse, ce qui la rend idéale pour les pièces complexes à parois minces (1-4 mm). En revanche, le LPDC utilise une faible pression d'air pour un remplissage doux et tranquille, ce qui convient mieux aux pièces à parois plus épaisses et à structure plus simple.

En termes de densité interne et traitement thermiqueLe LPDC suit un schéma de solidification directionnelle qui se traduit par très peu de pores internes, ce qui permet aux pièces de subir des traitements thermiques de mise en solution et de vieillissement T6. Le HPDC, en raison de la turbulence du remplissage à grande vitesse, a tendance à emprisonner de l'air ; ces micro-pores se dilatent pendant le traitement thermique à haute température, ce qui provoque des cloques en surface. Par conséquent, le traitement T6 n'est généralement pas recommandé pour les pièces HPDC standard.

D'un efficacité et application Le HPDC a un cycle de production très court et constitue le premier choix pour réaliser des économies d'échelle. Si le LPDC offre une meilleure étanchéité et une meilleure résistance mécanique, il est souvent réservé aux composants critiques pour la sécurité, comme les roues en aluminium, tandis que le HPDC est utilisé pour les boîtiers et les supports complexes.

Matériaux utilisés dans le moulage sous pression

Différents matériaux confèrent aux pièces moulées sous pression des caractéristiques physiques et mécaniques uniques. Le choix du bon alliage est la condition préalable à l'équilibre entre le coût, le poids et la fonctionnalité.

Alliages d'aluminium

Il s'agit du matériau le plus courant pour le HPDC (par exemple ADC12, A380), offrant un excellent rapport résistance/poids, une conductivité thermique élevée et une bonne résistance à la corrosion. C'est le matériau de prédilection pour les composants automobiles et industriels.

Alliages de magnésium

En tant que métal structurel le plus léger, les alliages de magnésium (par exemple, AZ91D) offrent des capacités supérieures d'amortissement des vibrations et de protection contre les interférences électromagnétiques. Ils sont largement utilisés dans les cadres de produits électroniques grand public haut de gamme et dans les composants intérieurs des automobiles.

Alliages de zinc

Les alliages de zinc (par exemple, le Zamak 3) se caractérisent par une excellente fluidité et des points de fusion bas, ce qui permet d'obtenir des parois ultra-minces (moins de 0,5 mm). Ils sont également respectueux de l'outillage, ce qui se traduit par une durée de vie exceptionnellement longue des matrices.

Autres alliages spéciaux

Cette catégorie comprend les alliages de cuivre pour les pièces résistantes à l'usure et les alliages d'aluminium à faible teneur en silicium spécialement développés pour les pièces nécessitant une grande étanchéité à l'air ou des traitements de surface spécifiques.

Avantages du moulage sous pression

- Efficacité élevée de la production: Les temps de cycle courts en font la solution la plus économique pour la production de masse (plus de 10 000 unités par an).

- Complexité à paroi mince: Capable de former des géométries extrêmement complexes, réduisant de manière significative le besoin d'usinage secondaire.

- Cohérence dimensionnelle: La haute répétabilité et le contrôle stable des tolérances en font un outil idéal pour les lignes d'assemblage automatisées.

Limites du moulage sous pression

- Risques de porosité: Le remplissage à grande vitesse peut entraîner l'emprisonnement d'air, ce qui limite la soudabilité de la pièce et le traitement thermique conventionnel à haute température.

- Investissement initial élevé: Le coût des matrices de précision et des machines de moulage sous pression à grande échelle est élevé, ce qui rend cette technique inadaptée à la production de très faibles volumes.

- Sensibilité à l'épaisseur de la paroi: Sensible aux sections épaisses (points chauds) ; les conceptions doivent maintenir une épaisseur de paroi uniforme pour éviter les défauts de retrait.

Applications du moulage sous pression

En raison de son équilibre entre l'efficacité de la production et la complexité structurelle, le HPDC est utilisé dans toutes les industries ayant des exigences élevées en matière de précision et de capacité.

Automobile

Le HPDC domine le secteur automobile, où il est utilisé pour les boîtiers de boîte de vitesses, les embouts de moteur, les supports de direction, les boîtiers d'alternateur et les structures de carrosserie intégrées. Ses propriétés de légèreté sont essentielles pour améliorer le rendement énergétique et l'autonomie des véhicules électriques.

Électronique grand public

Grâce à sa capacité à obtenir des parois ultra-minces et d'excellents états de surface, le HPDC est largement utilisé dans les cadres de smartphones, les châssis d'ordinateurs portables, les composants internes de tablettes et les boîtiers d'appareils photo, où il fournit un support rigide et léger à la fois.

Équipements industriels et de communication

Dans le secteur industriel, le HPDC est utilisé pour les corps de pompe, les boîtiers d'outils électriques et les bases de dissipateurs thermiques. Dans le secteur des télécommunications, il s'agit du principal procédé de fabrication des radiateurs des stations de base 5G et des supports de cavité d'antenne, dont la conductivité thermique garantit la stabilité de l'équipement.

FAQ

Q : Pourquoi ce procédé est-il appelé "moulage sous pression" ? R : Contrairement à la coulée par gravité ou à la coulée à basse pression (<0,1 MPa), le HPDC applique une pression mécanique massive pendant la phase de remplissage (généralement de 10 MPa à plus de 150 MPa). Cette pression élevée oblige le métal en fusion à vaincre la résistance et à remplir instantanément les interstices.

Q : Les pièces en HPDC peuvent-elles atteindre un niveau d'étanchéité à l'eau ? R : Oui. Bien qu'il existe un risque d'emprisonnement de l'air, grâce à une conception optimisée des canaux, au moulage sous vide ou à des traitements d'imprégnation secondaires, le HPDC peut répondre aux exigences d'étanchéité à l'air de la plupart des carters de moteurs et des composants de fluides.

Q : Les pièces moulées sous pression peuvent-elles être anodisées ? R : L'aluminium standard coulé sous pression (à forte teneur en silicium) apparaît généralement sombre ou tacheté après l'anodisation. Si l'anodisation est nécessaire, il faut utiliser des alliages spéciaux à faible teneur en silicium ou envisager d'autres finitions comme l'électrophorèse ou le revêtement par poudre.

Conclusion

Le moulage sous pression (High-Pressure Die Casting - HPDC) est la solution optimale pour équilibrer les coûts de production. "géométrie complexe, légèreté et faible coût unitaire". Bien qu'il présente des défis en matière de contrôle de la porosité et d'investissement initial, sa position dans la fabrication moderne pour la production de grands volumes et d'une grande régularité est irremplaçable.

[Téléchargez vos dessins en 3D maintenant pour un devis rapide] [Contactez nos ingénieurs pour discuter de la sélection de votre procédé].