Einführung

Beim Sandguss erfordert die Herstellung komplexer Innengeometrien oft mehr als nur eine gut konzipierte Form. Das ist der Punkt Kernmacherei wesentlich wird. Ein Kern ist eine vorgeformte Sandform, die in den Formhohlraum eingefügt wird, um innere Durchgänge, Vertiefungen oder komplexe Hinterschneidungen zu bilden, die durch die Form allein nicht erreicht werden können. Ob es sich um ein Pumpengehäuse mit komplizierten Strömungskanälen oder einen Motorblock mit Kühlmittelkanälen handelt, Kerne spielen eine wichtige Rolle bei der Gestaltung der inneren Struktur eines Gussteils.

Wenn Sie verstehen, wie Kerne hergestellt werden, welche Arten von Kernen es gibt und wie man sie richtig konstruiert, kann dies die Qualität, die Kosten und die Herstellbarkeit Ihres endgültigen Teils erheblich beeinflussen. In diesem Artikel untersuchen wir die Kernherstellungsprozess im Zusammenhang mit dem Sandguss und bieten praktische Anleitungen für Ingenieure und Einkäufer gleichermaßen.

Was ist ein Kern beim Sandgießen?

A Sandgusskern besteht in der Regel aus Sand, der mit einem Bindemittel gemischt, in einem separaten Kernkasten geformt und in den Hauptformhohlraum eingebracht wird. Sein Hauptzweck besteht darin, innere Hohlräume zu formen, die mit der normalen Modellausrüstung nicht zugänglich sind. Kerne sind für die Herstellung unerlässlich:

-

- Innere Hohlräume in Ventilgehäusen oder Ventilblöcken

-

- Kühlkanäle in Motorkomponenten

-

- Hohlprofile in Pumpen- und Kompressorgehäusen

Da Kerne ein Opfer sind, werden sie entfernt, nachdem das Gussteil erstarrt ist und aus der Form genommen wird - entweder mechanisch oder durch thermische oder vibrierende Verfahren.

Gängige Arten von Kernen

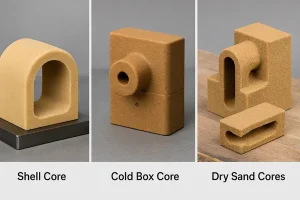

Es gibt verschiedene Arten von Kernen, die beim Gießen verwendet werden, und jeder eignet sich für bestimmte Anwendungen in Bezug auf Festigkeit, Genauigkeit und Produktionsgeschwindigkeit. Verstehen der Arten von Kernen beim Gießen trägt zur Optimierung von Design und Kosten bei.

-

- Grüne Sandkerne

Sie werden aus demselben Sand wie die Form hergestellt und sind kostengünstig, aber zerbrechlich und für einfache Formen geeignet.

- Grüne Sandkerne

-

- Trockene Sandkerne

Gebackene Kerne mit besserer Festigkeit und Maßhaltigkeit; weit verbreitet in allgemeinen Anwendungen.

- Trockene Sandkerne

-

- Muschelkerne

Hergestellt durch Erhitzen von harzumhülltem Sand in einer Schalenkernmaschine. Diese bieten eine hervorragende Oberflächengüte und Maßkontrolle, ideal für hochpräzise Teile.

- Muschelkerne

-

- Cold-Box-Kerne

Hergestellt mit gasgehärteten Harzen bei Raumtemperatur. Diese Kerne bieten schnelle Produktionszyklen und hohe Festigkeit.

- Cold-Box-Kerne

-

- Heiße Dose Kerne

Ausgehärtet durch Wärme und ein wärmehärtendes Harz, das nach dem Gießen ein hervorragendes Kollapsverhalten aufweist.

- Heiße Dose Kerne

Jede Art von Kern ist mit Kompromissen in Bezug auf Festigkeit, Zusammenlegbarkeit und Prozesskomplexität verbunden.

Visueller Vergleich der beim Sandguss verwendeten Gusskerntypen: Voll-, Hohl- und Schalenkerne

Kernherstellungsprozess

Die Kernherstellungsprozess umfasst mehrere Stufen, von denen sich jede auf die Leistung des endgültigen Gussteils auswirkt:

-

- Kernkasten-Design - Bestimmt die Form und die Toleranz des Kerns; muss Entformungsschrägen und Handhabungsspannungen berücksichtigen.

-

- Mischen von Sand und Bindemittel - Sand wird mit Bindemitteln wie Phenol-Urethan, Natriumsilikat oder Furan gemischt.

-

- Kernschießen oder -blasen - Der Sand wird unter Druck oder durch Schwerkraft in den Kernkasten eingebracht.

-

- Härtung oder Aushärtung - Durch Hitze (Hotbox), chemische Begasung (Coldbox) oder Backen (Trockenkern) gewinnt der Kern an Festigkeit.

-

- Entkernung und Handhabung - Nach dem Aushärten werden die Kerne entnommen, beschnitten, geprüft und bis zur Verwendung gelagert.

Jeder Schritt erfordert eine Qualitätskontrolle zur Vermeidung von Maßfehlern oder Kernverschiebung während der Montage der Form.

Eine visuelle Aufschlüsselung der einzelnen Schritte des Sandgusskernherstellungsprozesses, vom Einrichten der Form bis zum Entfernen des gehärteten Kerns.

Designüberlegungen für Kerne

Wirksam Kernauslegung beim Gießen hilft, Defekte zu vermeiden, den Materialverbrauch zu reduzieren und die Kernentfernung zu vereinfachen. Zu den wichtigsten Tipps für die Konstruktion gehören:

-

- Geeignete Entnahmewinkel verwenden

Der Entwurf ermöglicht eine einfache Entnahme aus dem Kernkasten und gewährleistet Maßhaltigkeit.

- Geeignete Entnahmewinkel verwenden

-

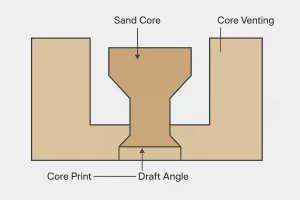

- Belüftungsöffnungen einbeziehen

Richtig Kernentlüftung verhindert Gasansammlungen, die im fertigen Gussteil zu Porosität oder Lunkern führen können.

- Belüftungsöffnungen einbeziehen

-

- Integrieren Sie Kerndrucke

A Kerndruck ist eine Vorrichtung in der Form, die den Kern stützt und ausrichtet. Sie gewährleistet eine genaue Positionierung und verhindert Bewegungen während des Gießens.

- Integrieren Sie Kerndrucke

-

- Gleichgewichtsfestigkeit und Zusammenklappbarkeit

Der Kern muss der Handhabung von Schimmelpilzen standhalten, sich aber auch beim Ausschütteln sauber lösen.

- Gleichgewichtsfestigkeit und Zusammenklappbarkeit

-

- Vermeiden Sie dünne freitragende Abschnitte

Diese können zu Brüchen bei der Kernentnahme oder zu Metallverwirbelungen beim Gießen führen.

- Vermeiden Sie dünne freitragende Abschnitte

Eine gute Konstruktion minimiert Nacharbeit und Ausschuss und gewährleistet gleichzeitig eine zuverlässige und wiederholbare Gussleistung.

Diagramm mit korrekten und inkorrekten Kernkonstruktionsansätzen beim Sandguss, wobei die wichtigsten Überlegungen zur strukturellen Unterstützung hervorgehoben werden.

Schlussfolgerung

Kernherstellung ist ein unverzichtbarer Teil der Sandgussverfahrenund ermöglicht die Herstellung komplexer, leistungsstarker Gussteile. Von der Auswahl des richtigen Kerntyp zur Optimierung der Kerndruck und EntlüftungsanordnungJede Konstruktionsentscheidung wirkt sich direkt auf die Qualität, die Kosten und die Herstellbarkeit des Gussteils aus.

Durch das Verständnis der verfügbaren Technologien - wie Schalenkern, Cold-Box-Kernund Kernbackverfahren-Gießereiingenieure und Einkäufer können fundierte Entscheidungen treffen, um Fehler zu reduzieren und die Konsistenz der Endprodukte zu verbessern.

Möchten Sie mehr über die Konstruktion von Gussteilen und die Vermeidung von Fehlern erfahren?

Lesen Sie unsere Artikel über Häufige Gussmängel, Wie man eine Sandgussform herstellt und Gestaltung von Gussteilen für Sandformen.