Отжиг - один из самых фундаментальных процессов термообработки в металлургии. Он предназначен для повышения пластичности, снижения внутренних напряжений и улучшения микроструктуры таких металлов, как чугун, сталь, алюминий и медные сплавы. Нагрев металла до определенной температуры, выдерживание ее в течение контролируемого времени, а затем медленное охлаждение - как правило, в печи - приводит к реорганизации атомной структуры металла в более стабильную и однородную форму.

Что такое отжиг

Проще говоря, отжиг - это контролируемый цикл нагрева и охлаждения металлических материалов для изменения их физико-механических свойств без изменения формы. Основная цель - смягчить металл и восстановить его работоспособность после закалки или деформации в ходе таких процессов, как литье, ковка или механическая обработка.

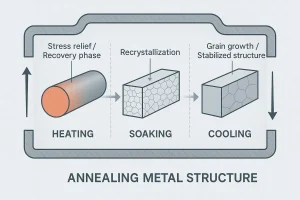

Во время отжига происходят три микроструктурных превращения:

- Восстановление: Дислокации и внутренние напряжения, возникающие при деформации, снимаются.

- Перекристаллизация: На месте деформированной структуры образуются новые, свободные от деформации зерна.

- Выращивание зерна: При более высоких температурах или длительном выдерживании зерна увеличиваются до стабильного размера.

В результате получается материал с улучшенной пластичностью, стабильностью размеров и обрабатываемостью.

Вид в поперечном сечении, иллюстрирующий трансформацию зерен металла в процессе отжига.

Принцип работы процесса отжига

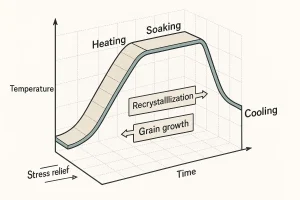

Отжиг проходит через контролируемый трехступенчатый термический цикл. Вместо того чтобы рассматривать их как отдельные этапы, лучше посмотреть, как каждый этап подготавливает следующий: нагрев устанавливает равномерное температурное поле, выдержка завершает микроструктурные изменения, а медленное охлаждение фиксирует эти изменения без повторного введения напряжения.

1. Стадия нагрева

На этапе нагрева компонент доводится до температуры с определенной скоростью, чтобы поверхность и сердцевина поднимались вместе без больших перепадов. Для черных сплавов это обычно означает наведение 500-900 °CПри этом более тяжелые отливки наращиваются медленнее, чтобы предотвратить тепловой удар или деформацию. Правильное крепление обеспечивает сбалансированность путей нагрузки, а инертная или восстановительная атмосфера печи ограничивает окисление или обезуглероживание, поэтому поверхность остается чистой для последующей обработки. Температура проверяется с помощью контрольных и нагрузочных термопар, чтобы вся деталь, а не только воздух в печи, достигла заданного значения.

2. Стадия замачивания

После выравнивания сечения замачивание позволяет провести металлургическую работу. В сталях восстановление переходит в рекристаллизацию с образованием новых, свободных от деформации зерен; в чугунах морфология графита сохраняется, но матрица может перейти в более мягкое состояние, которое режет более чисто. Практическое правило заключается в том, чтобы выдерживать достаточно долго, чтобы стабилизировался самый толстый правящий участок - часто это основа из 30-60 минут плюс дополнительное время в зависимости от толщины профиля, при этом контролируя термопары, чтобы убедиться, что весь груз действительно находится при температуре. Этот этап закладывает основу для стабильных механических свойств и предсказуемой обрабатываемости.

3. Стадия охлаждения

Затем охлаждение закрепляет структуру, достигнутую при замачивании, без повторного создания градиентов или остаточных напряжений. Охлаждение печи предпочтительнее, когда требуется максимальная мягкость и стабильность размеров, медленно проводя деталь через критические диапазоны, чтобы избежать свежих превращений, которые могут привести к затвердеванию матрицы. В частности, для чугунов преднамеренное медленное охлаждение предотвращает термическое растрескивание и позволяет избежать повторного образования белых участков чугуна в тонких сечениях. Детали обычно выгружаются при температуре ниже примерно 200 °C и проверяется по эталонным точкам для подтверждения того, что отжиг обеспечил микроструктурную и размерную стабильность.

кривая "температура-время", иллюстрирующая три стадии процесса отжига.

Виды отжига

Различные режимы отжига существуют потому, что цели производства различны: иногда вам нужна максимально мягкая матрица для обработки, иногда - только снятие напряжения, а иногда - гомогенизация химического состава перед любой отделкой. Размышляя о какие результаты вам нужны в дальнейшем укажет вам на нужный подтип.

1. Полный отжиг

Полный отжиг выбирают, когда приоритетом является максимальная мягкость и однородная ферритная/перлитная матрица в сталях. Заготовка нагревается выше Ac₃Выдерживают достаточно долго для завершения превращения, а затем дают остыть в печи, чтобы твердость снизилась и улучшилась обрабатываемость. Это характерно для поковок, стальных корпусов и тяжелых деталей, которые впоследствии будут подвергаться значительной черновой обработке.

2. Технологический отжиг

Если детали закалены только в процессе формовки, и вам нужно вернуть пластичность для следующего прохода, достаточно провести технологический отжиг. Он выполняется ниже Ac₁ Таким образом, рекристаллизация ограничена, время пребывания при температуре минимально, а производительность остается высокой. В результате упрощается формовка без полного размягчения и временных затрат на полный отжиг.

3. Сфероидизирующий отжиг

Высокоуглеродистые и инструментальные стали лучше всего поддаются сфероидизации, когда следующим этапом является интенсивная резка или холодная штамповка. Держась около (или циклически приближаясь) Ac₁Пластинчатые карбиды распадаются на дискретные сфероиды, что снижает силы резания и улучшает качество обработки поверхности. Компромиссом является более длительный цикл и более низкая промежуточная твердость, за которой обычно следует закалка и отпуск.

4. Отжиг для снятия напряжений

Если геометрия уже близка к чистовой и свойства приемлемы, но остаточные напряжения от литья, сварки или грубой механической обработки вызывают опасения, отжиг для снятия напряжения - это минимальный, целевой вариант. При температурах значительно ниже критического диапазона он ослабляет заблокированную деформацию без существенного изменения микроструктуры или твердости. Это типичный этап стабилизации перед прецизионной механической обработкой или контролем размеров.

5. Диффузионный (гомогенизационный) отжиг

Если сегрегация при затвердевании является ограничивающим фактором - как правило, в отливках из толстых сплавов, - сначала используется диффузионный отжиг. Компонент доводят до высокой гомогенизирующей температуры в течение длительного времени, чтобы химический состав выровнялся по всему сечению. Так как это может привести к огрублению зерен, за ним часто следует этап нормализации или полного отжига для восстановления матрицы перед механической обработкой.

6. Рекристаллизационный отжиг (цветные металлы)

Сплавы алюминия, меди и латуни, подвергшиеся холодной обработке, вновь обретают пластичность благодаря рекристаллизационному отжигу. При сравнительно низких температурах и коротких выдержках образуются новые зерна без деформации без рисков, связанных с более высокими температурами для черных металлов. В результате получаются более чистые изгибы, уменьшается обратная пружина и обеспечивается более предсказуемое поведение при формовке на следующей операции.

Отжиг чугуна

Чугун ведет себя по-разному при отжиге из-за содержания углерода и структуры графита:

- Серый чугун: 850-900 °C для снятия напряжений и улучшения обрабатываемости.

- Ковкий чугун (узловатый чугун): 500-900 °C для снятия напряжения или полный отжиг для повышения удлинения.

- Белое железо: 850-950 °C для преобразования цементита в феррит и графит, образуя ковкий чугун.

- ADI (закаленный ковкий чугун): Контролируемый отжиг для подготовки к повторному отжигу.

Материалы, которые обычно отжигают

| Материал | Типичная температура (°C) | Назначение |

|---|---|---|

| Углеродистая сталь | 700-900 | Смягчение и очистка зерна |

| Нержавеющая сталь | 1000-1100 | Снятие напряжения, восстановление коррозионной стойкости |

| Серый чугун | 850-900 | Снижение напряжения, улучшение обрабатываемости |

| Ковкий чугун | 500-900 | Снятие стресса или полное смягчение |

| Алюминиевые сплавы | 300-400 | Повышение пластичности |

| Медные сплавы | 250-500 | Устранение закалки |

Преимущества отжига

- Повышает пластичность и вязкость

- Улучшает обрабатываемость и стабильность размеров

- Снимает внутренние напряжения, возникающие при литье или формовке

- Уменьшает твердость для облегчения обработки

- Гомогенизация микроструктуры и измельчение зерен

- Восстанавливает коррозионную стойкость некоторых сплавов

Ограничения и соображения

- Трудоемкий процесс, требующий медленного охлаждения

- Возможно огрубление зерна при перегреве

- Более высокая стоимость энергии

- Риск окисления или образования накипи в открытых печах

- Требуется точный контроль температуры, чтобы избежать фазовых проблем

Применение в современном литейном производстве

Отжиг незаменим как в литейном производстве, так и после литья. В современном литейном производстве ковкого чугуна или стали он используется для:

- Снимите остаточные напряжения перед механическая обработка или отделка

- Подготовьте детали для закалка или науглероживание

- Восстановление прочности в зоны термического влияния при сварке

- Конвертировать из белого чугуна в ковкий чугун для автомобильной и трубопроводной арматуры

- Повышение точности размеров сложные отливки

Заключение

Отжиг остается одним из самых эффективных и широко распространенных видов термообработки металлов. Будь то литейные цеха, производящие отливки из ковкого чугуна, или цеха механической обработки, готовящие заготовки к финишной обработке, контролируемый нагрев и медленное охлаждение обеспечивают достижение металлами правильного баланса между прочностью и пластичностью.

Запросите цену или поговорите с нашими инженерами по литейному производству сегодня чтобы узнать, как индивидуальный отжиг и оптимизация термообработки могут повысить производительность и стабильность вашего литья.

Часто задаваемые вопросы об отжиге

1. Почему отжиг применяется после литья?

После литья металлы содержат внутренние напряжения и неравномерную микроструктуру. Отжиг помогает снять эти напряжения, стабилизировать размеры и улучшить обрабатываемость перед механической обработкой или отделкой поверхности.

2. Можно ли проводить отжиг более одного раза?

Да. Компоненты можно повторно отжигать, если они подвергались дополнительным операциям формовки, обработки или сварки, которые вновь создают напряжение или деформацию в материале.

3. Как атмосфера печи влияет на качество отжига?

Контроль атмосферы имеет решающее значение. Окислительная или загрязненная печь может вызвать образование накипи или обезуглероживание. В литейном производстве для получения чистой поверхности часто используются инертные или восстановительные атмосферы, такие как азот или водородные смеси.

4. Какие проблемы часто возникают при отжиге?

К типичным проблемам относятся неравномерный нагрев, окисление, огрубление зерна или неполное снятие напряжения. Их можно предотвратить с помощью правильного температурного контроля, достаточного времени выдержки и медленного, равномерного охлаждения.