Литье в песчаные формы - древняя и широко распространенная технология формовки металла, но даже опытные литейщики сталкиваются с различными проблемами. Дефекты литья - одни из самых неприятных проблем, поскольку они могут нарушить эстетическую привлекательность, структурную целостность и функциональность изделия. В этом руководстве систематически представлены наиболее распространенные типы дефектов литья в песчаные формы, проанализированы их основные причины, а также приведены практические стратегии предотвращения и устранения, которые помогут вам производить высококачественные отливки.

Распространенные виды дефектов при литье в песчаные формы

Газовая пористость (дыры и отверстия)

- Описание: Полости круглой или овальной формы, расположенные внутри или на поверхности отливки.

- Причины: Газы, содержащиеся в расплавленном металле (например, водород, азот), или газы, образующиеся в форме (например, от влаги), не могут беспрепятственно выйти во время затвердевания.

- Решения: Убедитесь, что песок обладает хорошей проницаемостью; тщательно пропеките керны; используйте сухие инструменты и оборудование; обезжирьте металл перед заливкой.

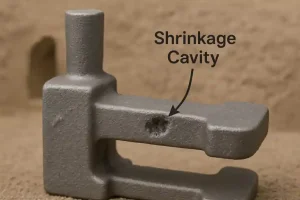

Дефекты усадки

- Описание: Углубления или пустоты неправильной формы с острыми, зазубренными краями, расположенные внутри или на поверхности.

- Причины: По мере застывания металла он уменьшается в объеме. Если жидкого металла недостаточно, чтобы питать сжатие, образуется пустота.

- Решения: Оптимизируйте конструкцию литниковой системы и системы стояков; размещайте стояки на более толстых участках; используйте охлаждение для направленного затвердевания.

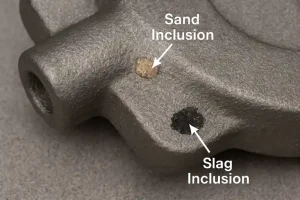

Включение песка и шлака

- Описание: Неметаллические примеси, такие как песчинки или шлак, вкрапленные в отливку.

- Причины: Форма или стержень размываются потоком расплавленного металла, или шлак, образующийся в процессе плавления, не удаляется должным образом и попадает в полость формы.

- Решения: Повысьте прочность и уплотнение песка; используйте надлежащую систему затворения со шлакоуловителями или фильтрами; обеспечьте тщательное удаление шлака во время плавки.

Холодное отключение / неправильный запуск

- Описание: Четко очерченная линия или трещина с закругленными краями на поверхности отливки, где две струи металла не смогли сплавиться должным образом; или неполная отливка.

- Причины: Слишком низкая температура заливки, что приводит к высокой вязкости металла; слишком низкая скорость заливки; или плохая конструкция литниковой системы.

- Решения: Повысьте температуру заливки; заливайте металл быстрее; оптимизируйте конструкцию затвора для плавного потока.

Горячие слезы / Холодные трещины

- Описание: Линейные трещины на поверхности отливки, которые могут образоваться во время затвердевания или при остывании отливки до комнатной температуры.

- Причины: Форма или стержень оказывают чрезмерное сопротивление естественному сжатию металла, вызывая внутреннее напряжение, которое приводит к образованию трещин.

- Решения: Оптимизируйте конструкцию отливки, чтобы избежать концентрации напряжений; улучшите разрушаемость формы и стержней; используйте меры по снятию напряжений в критических зонах.

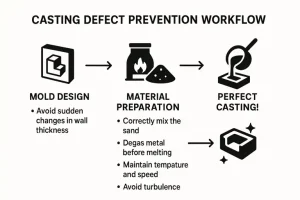

Общие стратегии и лучшие практики профилактики

Из источника: Дизайн пресс-формы

- Избегайте резких изменений толщины стенок для обеспечения равномерного застывания.

Подготовка и контроль материалов

- Правильно перемешайте и подготовьте песок для обеспечения оптимальной проницаемости, прочности и содержания влаги.

- Предварительная обработка металла перед плавкой (например, дегазация).

Точный контроль процесса заливки

- Поддерживайте правильную температуру и скорость налива.

- Работайте безопасно, чтобы избежать турбулентности которые могут задерживать газы.

Практика и обучение

- Получите практический опыт с помощью небольших практических занятий.

- Анализ дефектов чтобы найти первопричину.

Заключение

Дефекты отливки - неизбежная проблема при литье в песчаные формы, но, понимая их типы, причины и методы предотвращения, вы можете значительно сократить их появление. Овладев этими знаниями, вы не только улучшите свои навыки литья, но и сможете наслаждаться процессом создания идеального, высококачественного изделия.