Литье под высоким давлением (ЛВД) занимает центральное место в современном легком производстве, особенно в крупномасштабном производстве алюминиевых, магниевых и цинковых сплавов. Благодаря стремлению автомобильной промышленности к снижению веса и интеграции, а также спросу на сверхтонкие профили для бытовой электроники, технология HPDC стала предпочтительной для производства конструктивных элементов автомобилей, корпусов двигателей и прецизионных электронных корпусов. В этой статье рассматриваются принципы процесса, типичные материалы, технические преимущества и ограничения HPDC, чтобы предоставить исчерпывающее руководство по выбору для ваших инженерных нужд.

Что такое литье под высоким давлением?

Литье под высоким давлением (HPDC) - это процесс производства неразъемных форм, при котором расплавленный металл впрыскивается в прецизионную стальную форму с чрезвычайно высокой скоростью и под значительным механическим давлением.

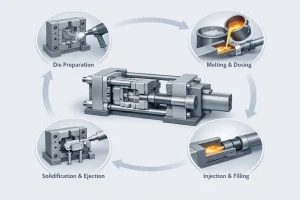

Как показано на схеме процесса ниже, Основными характеристиками этого процесса являются высокое давление и высокая скорость заполнения, использование постоянных металлических форм и короткие производственные циклы. Что касается технических параметров, то давление впрыска обычно составляет от 1 500 до 25 000 фунтов на квадратный дюйм, а скорость заполнения достигает 30-100 м/с. Синхронное действие инжекционного плунжера и силы прижима обеспечивает полное заполнение полости пресс-формы расплавленным металлом в течение миллисекунд.

История и развитие литья под высоким давлением

Технология литья под давлением зародилась в середине XIX века в полиграфической промышленности, где она первоначально использовалась для отливки свинцовых шрифтов. Последующие промышленные потребности подтолкнули процесс от простого формообразования к созданию сложных функциональных компонентов.

В начале XX века взрывной рост спроса на детали двигателей в автомобильной промышленности привел к тому, что литье алюминия под давлением стало основным видом промышленного производства. К концу XX века внедрение компьютерного инжиниринга (CAE) и программного обеспечения для моделирования превратило литье под давлением из ремесла, основанного на опыте, в науку с точным контролем. Сегодня промышленность переходит к "гигалитейному литью", стремясь объединить десятки компонентов кузова в одну массивную алюминиевую отливку.

Как работает литье под высоким давлением

Литье под высоким давлением - это высокоавтоматизированный циклический процесс, где каждый этап требует точного контроля параметров для обеспечения механических свойств и качества поверхности конечной детали.

1.Подготовка к диете и распыление

Перед каждым циклом поверхности формы очищаются и опрыскиваются разделительной смазкой. Эта смазка не только облегчает извлечение отливки, но и создает тепловой барьер, который регулирует температуру формы и защищает сталь от эрозии расплавленным металлом.

2.Плавление и дозирование металла

Металл нагревается до заданной температуры в контролируемой печи. Автоматизированная система дозирования (например, роботизированный ковш или насос) передает точный объем расплавленного металла в гильзу машины для литья под давлением, что очень важно для поддержания постоянства веса детали.

3.Инжекция и наполнение под высоким давлением

Плунжер инжектора движется в две разные фазы: медленная фаза для удаления воздуха из гильзы, а затем мгновенное ускорение (миллисекунды) для заполнения полости. Такая высокая скорость обеспечивает заполнение металлом тонкостенных секций до начала затвердевания.

4.Затвердевание, выталкивание и обрезка

В системе поддерживается высокое давление (интенсификация), чтобы компенсировать объемную усадку при охлаждении. После затвердевания матрица открывается, и выталкивающие штифты выталкивают деталь наружу. В конце концов, система бегунков и переливы удаляются с помощью обрезного штампа или роботизированного процесса.

Различия между HPDC и LPDC (HPDC vs. LPDC)

При выборе процесса литья понимание технических границ между литьем под высоким давлением (HPDC) и литьем под низким давлением (LPDC) жизненно важно, поскольку это напрямую влияет на производительность и стоимость.

Что касается сайта давление и скорость наполненияHPDC основан на экстремальном механическом давлении и высокоскоростном потоке, что делает его идеальным для тонкостенных сложных деталей (1-4 мм). В отличие от этого, в LPDC используется низкое давление воздуха для плавного, спокойного заполнения, что лучше подходит для толстостенных, структурно более простых деталей.

С точки зрения Внутренняя плотность и термообработкаLPDC имеет направленную структуру затвердевания, в результате чего образуется очень мало внутренних пор, что позволяет деталям подвергаться термообработке раствором T6 и старению. HPDC, из-за турбулентности высокоскоростного заполнения, имеет тенденцию захватывать воздух; эти микропоры расширяются при высокотемпературной термообработке, вызывая поверхностные волдыри. Поэтому обработка T6 обычно не рекомендуется для стандартных деталей HPDC.

Из эффективность и применение С одной стороны, HPDC имеет очень короткий производственный цикл и является лучшим выбором для достижения экономии за счет масштаба. Хотя LPDC обеспечивает лучшую герметичность и механическую прочность, он часто используется для критически важных компонентов, таких как алюминиевые колеса, в то время как HPDC применяется для сложных корпусов и кронштейнов.

Материалы, используемые при литье под высоким давлением

Различные материалы придают литым деталям уникальные физико-механические характеристики. Выбор подходящего сплава - необходимое условие для обеспечения баланса между стоимостью, весом и функциональностью.

Алюминиевые сплавы

Это самый распространенный материал для HPDC (например, ADC12, A380), обладающий отличным соотношением прочности и веса, высокой теплопроводностью и хорошей коррозионной стойкостью. Из него изготавливают автомобильные и промышленные компоненты.

Магниевые сплавы

Будучи самым легким конструкционным металлом, магниевые сплавы (например, AZ91D) обеспечивают превосходное демпфирование вибраций и экранирование электромагнитных помех. Они широко используются в корпусах бытовой электроники высокого класса и компонентах интерьера автомобилей.

Цинковые сплавы

Цинковые сплавы (например, Zamak 3) отличаются превосходной текучестью и низкой температурой плавления, что позволяет получать сверхтонкие стенки (менее 0,5 мм). Они также бережно относятся к оснастке, что обеспечивает исключительно долгий срок службы штампов.

Другие специальные сплавы

В эту категорию входят медные сплавы для высокопрочных износостойких деталей и специально разработанные низкокремнистые алюминиевые сплавы для деталей, требующих высокой герметичности или специфической обработки поверхности.

Преимущества литья под высоким давлением

- Высокая эффективность производства: Короткое время цикла делает его наиболее экономичным решением для массового производства (более 10 000 единиц в год).

- Тонкостенная сложность: Возможность формирования чрезвычайно сложных геометрических форм, что значительно снижает необходимость вторичной обработки.

- Согласованность размеров: Высокая повторяемость и стабильный контроль допусков делают его идеальным для автоматизированных сборочных линий.

Ограничения литья под высоким давлением

- Риски пористости: Высокоскоростное заполнение может привести к захвату воздуха, что ограничивает свариваемость детали и обычную высокотемпературную термообработку.

- Высокие первоначальные инвестиции: Стоимость прецизионных штампов и крупногабаритного оборудования для литья под давлением высока, что делает его непригодным для малосерийного производства.

- Чувствительность к толщине стенки: Чувствительны к толстым участкам (горячим точкам); конструкции должны поддерживать равномерную толщину стенок для предотвращения усадочных дефектов.

Области применения литья под высоким давлением

Благодаря балансу между эффективностью производства и сложностью конструкции, HPDC используется в отраслях с высокими требованиями к точности и производительности.

Автомобили

HPDC доминирует в автомобильном секторе и используется для изготовления корпусов коробок передач, торцевых крышек двигателей, кронштейнов рулевого управления, корпусов генераторов и интегрированных конструкций кузова. Его легкие свойства необходимы для повышения топливной экономичности и увеличения дальности поездки на электромобилях.

Бытовая электроника

Благодаря возможности получения ультратонких стенок и превосходной обработки поверхности HPDC широко используется в каркасах смартфонов, шасси ноутбуков, внутренних компонентах планшетов и корпусах фотоаппаратов, обеспечивая жесткую, но легкую опору.

Промышленное и коммуникационное оборудование

В промышленном секторе HPDC используется для изготовления корпусов насосов, корпусов электроинструментов и оснований радиаторов. В телекоммуникациях это основной производственный процесс для радиаторов базовых станций 5G и кронштейнов антенных полостей, где теплопроводность обеспечивает стабильность оборудования.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вопрос: Почему этот процесс называется "литьем под высоким давлением"? О: В отличие от гравитационного литья или литья под низким давлением (<0,1 МПа), в HPDC на этапе заливки применяется мощное механическое давление (обычно от 10 МПа до более 150 МПа). Такое высокое давление заставляет расплавленный металл преодолевать сопротивление и мгновенно заполнять сложные зазоры.

В: Могут ли детали HPDC достичь водонепроницаемости? О: Да. Хотя существует риск захвата воздуха, благодаря оптимизированной конструкции бегунков, вакуумному литью под давлением или вторичной обработке пропиткой HPDC может удовлетворить требования к герметичности большинства корпусов двигателей и компонентов жидкостей.

В: Можно ли анодировать литые детали? О: Стандартный литой алюминий (с высоким содержанием кремния) обычно выглядит темным или пестрым после анодирования. Если требуется анодирование, необходимо использовать специальные сплавы с низким содержанием кремния или рассмотреть альтернативные варианты отделки, такие как электрофорез или порошковое покрытие.

Заключение

Литье под высоким давлением (HPDC) - это оптимальный путь к балансировке "сложная геометрия, облегчение веса и низкая стоимость". Несмотря на сложности с контролем пористости и первоначальными инвестициями, он незаменим в современном производстве для крупносерийного и высококонсистентного производства.

[Загрузите свои 3D-чертежи прямо сейчас для получения быстрой цены] [Свяжитесь с нашими инженерами, чтобы обсудить выбор процесса]