Понимание дефектов литья в практике литейного производства

Дефекты литья - это недостатки или неровности, возникающие в процессе литья, которые потенциально могут нарушить структурную целостность, точность размеров или внешний вид конечного продукта. В отраслях, где используются высокопроизводительные компоненты, таких как автомобилестроение, строительство или гидравлика, понимание того, как и почему возникают эти дефекты, крайне важно как для производителей, так и для покупателей.

В этом руководстве описаны наиболее частые дефекты литья, встречающиеся в отливках из ковкого чугуна, серого чугуна и стали. Для каждого дефекта описаны типичные визуальные признаки, основные причины, стратегии профилактики и возможные способы устранения.

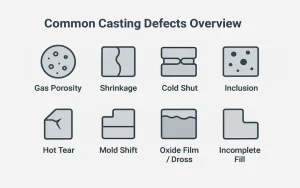

Визуальный обзор восьми распространенных типов дефектов литья, иллюстрированный пиктограммами и обозначениями.

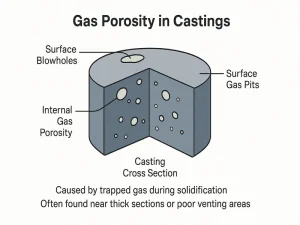

Газовая пористость

Типичная внешность: Небольшие округлые полости или пустоты на поверхности или внутри отливки. Они особенно проблематичны в компонентах, выдерживающих давление, таких как корпуса насосов или корпуса клапанов.

👉 Примечание: Согласно отраслевым исследованиям, на газовую пористость и усадку в совокупности приходится до 50% всех дефектов литья, что делает их наиболее распространенными и критичными типами для контроля.

Причины:

Газовая пористость в отливках из ковкого чугуна и стали обычно возникает в результате захвата газа во время затвердевания. Это может быть вызвано:

- Избыточная влажность в пресс-форме или материалах сердцевины

- Неполная дегазация расплавленного металла

- Плохое вентилирование формы или чрезмерная турбулентность при заливке

- Использование связующих с высоким содержанием смол, которые разлагаются на газ

Типичный вид газовой пористости и поверхностных отверстий в металлических отливках из-за попадания воздуха или влаги.

Профилактика:

- Убедитесь, что формы и стержни тщательно высушены

- Используйте высокочистые шихтовые материалы с низким содержанием водорода

- Оптимизация конструкции затвора для минимизации турбулентности

- Применяйте дегазацию аргоном или азотом во время обработки расплава

Решения:

- Незначительная пористость может быть устранена путем ремонта сварного шва или пропитки

- При постоянных проблемах программное обеспечение для моделирования может помочь визуализировать поток газа и улучшить конструкцию пресс-формы

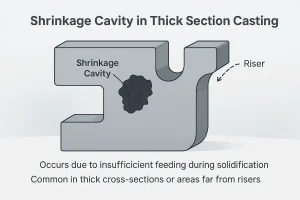

Усадочные полости

Типичная внешность: Внутренние пустоты или утопленные участки, обычно расположенные в толще или в местах, удаленных от эффективного питания стояка. Они часто возникают в больших корпуса из ковкого чугуна, подшипниковые блоки или стальные опорные плиты.

👉 Примечание: Усадочные полости особенно проблематичны в конструкционных отливках, так как они могут привести к образованию точек концентрации напряжений, которые значительно снижают механическую прочность и усталостную долговечность.

Причины:

Усадочные полости образуются на заключительном этапе затвердевания, когда расплавленный металл не успевает подаваться в области, которые все еще сжимаются. Способствующие факторы включают:

- Неразмерные или неудачно расположенные стояки

- Отсутствие направленного контроля затвердевания

- Преждевременное замораживание горловин кормушек

- Толстые сечения с неравномерной скоростью охлаждения

Типичная усадочная полость, возникающая при затвердевании в толстых секциях

Профилактика:

- Правильная конструкция стояка с подбором модуля для критических зон

- Использование холодов для отвода тепла

- Изолирующие манжеты для замедления застывания стояка

- Отрегулируйте ориентацию отливки, чтобы способствовать застыванию сверху вниз

Решения:

- Изменение геометрии отливки или увеличение объема питателя

- Заделайте полости с помощью дуговой сварки или распыления металла (если это разрешено спецификацией).

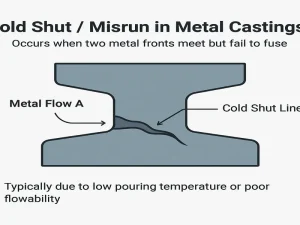

Холодное закрытие (Misrun)

Типичная внешность: Тонкие линейные разрывы или несплавленные швы на стыках, где два металлических фронта не смогли слиться. Часто встречаются в тонкостенные отливки, сложной геометрии или на горизонтальных стыках.

👉 Примечание: Хотя холодные зазоры обычно видны на поверхности, они также могут образовывать внутренние трещины в критических зонах, потенциально нарушая уплотнительные поверхности или вызывая преждевременное разрушение под давлением.

Причины:

Холодные затворы возникают, когда частично затвердевшие потоки металла встречаются, но не сплавляются по причине:

- Низкие температуры заливки

- Плохая текучесть сплава

- Длинные пути потока или острые углы в конструкции пресс-формы

- Высокие теплопотери через сердечники или металлические охладители

Дефект холодного затвора возникает, когда два фронта расплавленного металла не сплавляются должным образом, оставляя видимую линию или шов.

Профилактика:

- Повышение температуры заливки в пределах, характерных для конкретного сплава

- Сокращение длины потока за счет перемещения затворов ближе к критическим зонам

- Используйте закругленные переходы и филе в дизайне деталей

- Избегайте заниженных размеров впускных отверстий, которые ограничивают скорость потока

Решения:

- Модификация системы задвижек для снижения потери скорости

- Улучшить подбор сплавов или использовать инокулянты, улучшающие поток

- Если целостность структуры не нарушена, возможно проведение локального ремонта

Включения (шлак / песок / оксиды)

Типичная внешность: Темные или хрупкие частицы, вкрапленные в отливку, видимые на обработанных поверхностях или при неразрушающем контроле. Они могут происходить из шлака, выветрившегося песка или оксидных пленок.

👉 Примечание: Включения - один из самых сложных дефектов для раннего обнаружения, поскольку они часто остаются скрытыми до момента обработки или выхода из строя в процессе эксплуатации - особенно в областях применения, чувствительных к высокому давлению или усталости.

Причины:

Неметаллические включения возникают из-за различных источников загрязнения:

- Неполное удаление шлака при обработке расплава

- Вымывание песка из полости формы во время заполнения

- Переокисление, вызванное турбулентностью металла

- Ослабленные секции стержня или недостаточное покрытие стенок пресс-формы

Профилактика:

- Используйте кондиционеры для шлака и проводите тщательную очистку ковша

- Внедрение фильтров из керамической пены на входе

- Поддерживать постоянную прочность формы и качество поверхности

- Уменьшите высоту налива, чтобы свести к минимуму брызги и турбулентность

Решения:

- Поверхностные включения могут быть удалены путем механической обработки

- Глубокие включения требуют отбраковки или повторного литья, особенно в критических конструктивных деталях

- Металлургический аудит позволяет отследить типы включений до конкретных этапов технологического процесса

Горячие разрывы / Термические трещины

Типичная внешность: Зазубренные или разветвленные трещины, обычно возникающие на острых углах, бобышках или стыках с различной толщиной стенки. Эти дефекты образуются на последних стадиях затвердевания, когда отливка не выдерживает внутренних термических напряжений.

Причины:

Горячие разрывы часто являются результатом механической фиксации или плохой сворачиваемости формы. К основным факторам, способствующим этому, относятся:

- Резкие изменения толщины стенок

- Жесткие песчаные формы с низкой разрушаемостью

- Высокая температура заливки, вызывающая большие интервалы застывания

- Недостаточное количество галтелей или элементов для снятия напряжения в конструкции

Профилактика:

- Равномерная толщина стенок и плавные геометрические переходы

- Улучшенные материалы для пресс-форм или добавки, улучшающие разрушаемость

- Контроль температуры заливки и предварительного нагрева формы

- Включение рельефных надрезов и гибких сердечников

Решения:

- Небольшие трещины могут быть заделаны сваркой (если позволяют технические условия).

- Долгосрочная коррекция обычно предполагает изменение геометрии или использование альтернативных формовочных материалов

Смещение пресс-формы / смещение стержня

Типичная внешность: Ступенчатые поверхности или несоответствие размеров разных половин отливки, что приводит к несоответствию толщины стенок или смещению отверстий.

Причины:

Смещение пресс-формы вызвано несоосностью между конусом и волочением или перемещением внутренних стержней. Это может произойти из-за:

- Недостаточное усилие зажима или неплотное прилегание колбы

- Износ детали или повреждение штифтов

- Высокое металлостатическое давление или тряска при заливке

Профилактика:

- Усиление креплений колбы и обеспечение точной регистрации пресс-формы

- Замена изношенного оборудования для изготовления шаблонов и оттисков сердцевины

- Отрегулируйте высоту налива, чтобы уменьшить давление металла

Решения:

- Возможна механическая обработка, если позволяют допуски

- Реконструкция или модернизация оснастки и систем выравнивания деталей

Оксидные пленки / дефекты окалины

Типичная внешность: Тонкие, похожие на пленку слои или хрупкие чешуйки у поверхности отливки, часто обнаруживаемые только при механической обработке или металлографическом анализе. Эти включения ослабляют сопротивление усталости.

Причины:

Оксидные дефекты образуются из-за:

- Воздействие кислорода на расплавленный металл во время заливки

- Чрезмерная турбулентность в литниковой системе

- Реоксидация, вызванная неправильным обращением с ковшом или задержкой

Профилактика:

- Используйте защитную атмосферу (аргон) или флюс для уменьшения окисления

- Оптимизация геометрии заслонки для обеспечения ламинарного потока

- Минимизация турбулентности металла за счет контролируемой скорости налива

Решения:

- Поверхностный оксид иногда может быть удален путем механической обработки

- Глубокие внутренние оксиды требуют повторной обработки и пересмотра стробирования

- Инструменты термического анализа могут помочь оптимизировать практику плавки

Неполное заполнение (недозаполнение)

Типичная внешность: Отсутствующие участки, неполные углы или короткие заливки в отливках - особенно в тонкостенных деталях или деталях с большой площадью поверхности.

Причины:

Этот дефект возникает из-за того, что расплавленный металл не успевает полностью заполнить полость формы до застывания. К распространенным причинам относятся:

- Низкая температура застывания или плохая текучесть

- Конструкция заслонки, ограничивающей поток или вызывающей раннюю турбулентность

- Противодавление газа из-за плохой вентиляции

- Слишком сложные формы

Профилактика:

- Повышение температуры заливки в пределах сплава

- Улучшение коэффициента уплотнения и воздухоотвода из полости пресс-формы

- Упростите геометрию отливки или разделите ее на несколько частей

- Применяйте методы вакуумного ассистирования, если это применимо

Решения:

- Оценить моделирование заполнения для выявления проблемных зон

- Переделанный с исправленными системами подачи и вентиляции воздуха

Методы неразрушающего контроля дефектов литья

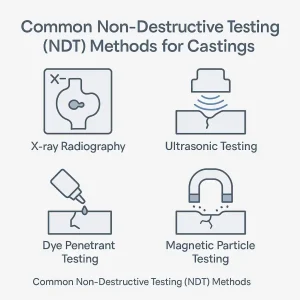

Распространенные методы неразрушающего контроля, используемые для проверки литья: Рентгеновский, ультразвуковой, красящий пенетрант и контроль магнитных частиц.

| Метод тестирования | Обнаруживаемые дефекты | Подходящие материалы/использование | Примечания |

|---|---|---|---|

| Рентгеновская радиография | Внутренняя усадка, пористость, пустоты | Сложные отливки, толстостенные детали | Отличная детализация; дороже |

| Ультразвуковой контроль | Подповерхностные трещины, включения | Большие секции, сталь/профильное железо | Требуются навыки оператора и хорошая поверхность |

| Испытания с применением красящего пенетранта | Поверхностные трещины, холодные швы | Непористые металлы (алюминий, сталь) | Простой, доступный; виден только на поверхности |

| Магнитная частица | Поверхностные и приповерхностные дефекты | Черные металлы (чугун, сталь) | Быстрая и надежная; ограничена магнитными деталями |

Эти методы испытаний помогают выявить внутренние или внешние дефекты до начала механической обработки или поставки, гарантируя соответствие литых компонентов размерным и эксплуатационным характеристикам.

Заключительные размышления

Дефекты литья могут существенно повлиять на производительность, стоимость и удовлетворенность клиентов. Имея четкое представление о причинах каждого дефекта и стратегиях их устранения, литейщики и покупатели могут взять на себя активную роль в обеспечении качества.

Вам нужна техническая поддержка или анализ дефектов? Свяжитесь с нашей командой для экспертного руководства и индивидуальных решений по литью.