Introdução

No complexo mundo da fundição de precisão, os defeitos de gás nas peças fundidas são um problema comum e difícil. Estas pequenas falhas ocultas não só afectam o aspeto de uma peça fundida, como também podem afetar gravemente as suas propriedades mecânicas e a sua fiabilidade, conduzindo, em última análise, a desperdícios e retrabalhos dispendiosos.

Compreender as causas dos defeitos de gás e dominar métodos de prevenção eficazes são competências essenciais para todos os engenheiros de fundição e profissionais de controlo de qualidade. Este guia serve como um recurso prático, orientando-o para uma compreensão mais profunda da definição e das causas dos defeitos de gás, bem como da forma de utilizar métodos científicos para os eliminar.

O que são defeitos de gás e defeitos de porosidade na fundição?

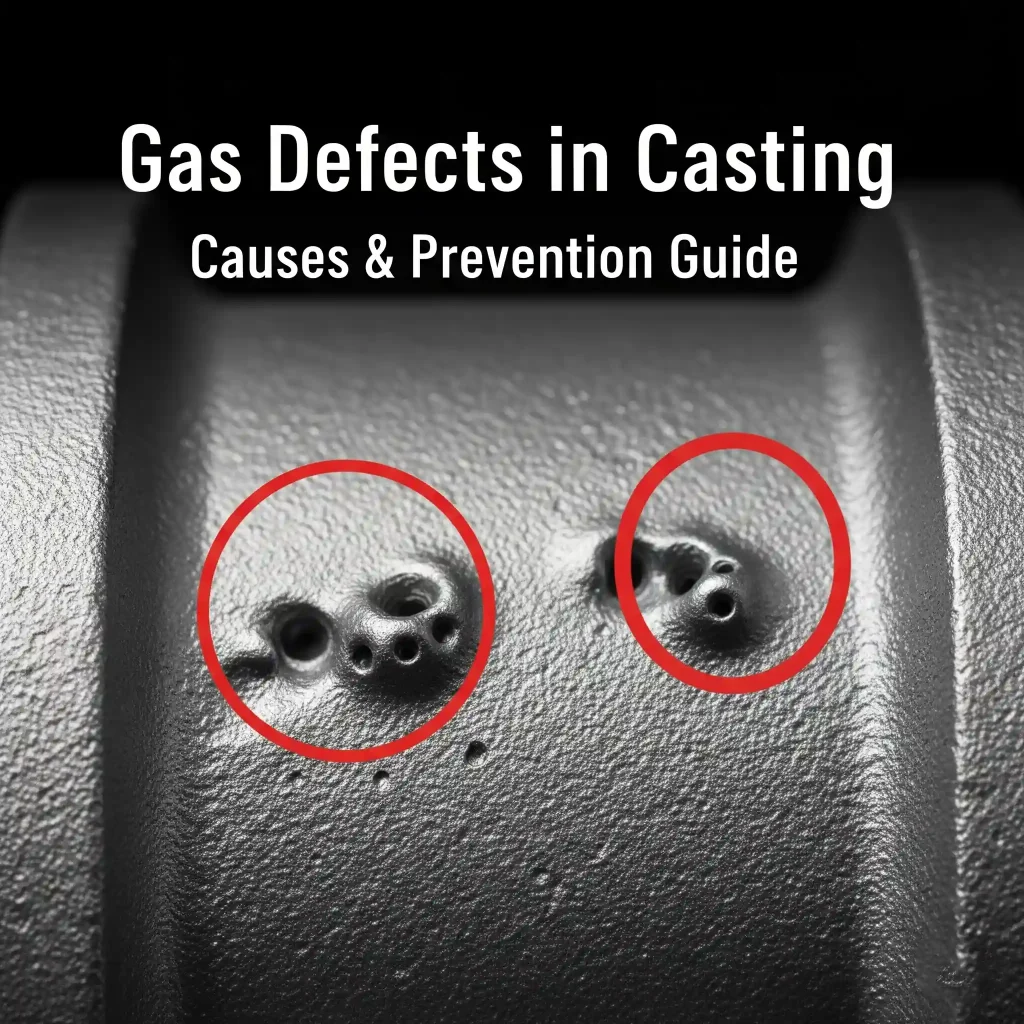

Os defeitos de gás na fundição são geralmente definidos como vazios que se formam no interior do metal em solidificação ou na sua superfície devido ao facto de vários gases não conseguirem sair. Estes defeitos, incluindo os defeitos de porosidade comuns na fundição, podem ser divididos em vários tipos principais com base na sua forma e localização:

Porosidade Este é o tipo mais comum de defeito de gás, muitas vezes referido como defeito de porosidade. A porosidade aparece tipicamente como cavidades esféricas, elípticas ou irregulares no interior ou na superfície da peça fundida. Podem ser isoladas ou aparecer num aglomerado tipo favo de mel.

Furos Semelhantes à porosidade, mas muito mais pequenos, os pinholes são pequenos espaços vazios, normalmente com menos de 2 mm de diâmetro, que aparecem frequentemente em grupos na superfície da fundição ou logo abaixo dela.

Buracos São cavidades maiores com paredes lisas, normalmente encontradas na parte superior ou nas laterais da peça fundida. São normalmente formadas quando o gás fica preso na cavidade do molde.

Causas comuns de defeitos de gás

Para prevenir eficazmente os defeitos de gás e os defeitos de porosidade relacionados, é essencial compreender primeiro as suas causas. A formação de poros numa peça fundida não se deve a um único fator, mas é o resultado da interação de vários elementos. Estas causas podem ser classificadas nas seguintes categorias:

Questões relacionadas com o metal fundido

-

Excesso de gás dissolvido: O metal fundido pode absorver gases, especialmente hidrogénio, a altas temperaturas. À medida que o metal arrefece e solidifica, a solubilidade do gás diminui e o excesso de gás forma poros.

-

Humidade e óleo nos materiais: Se as matérias-primas ou a sucata refundida contiverem humidade, óleo ou ferrugem, estas substâncias decompor-se-ão durante o processo de fusão e produzirão gás.

Problemas de molde de areia e núcleo

-

Permeabilidade deficiente do molde de areia: A permeabilidade do molde de areia é fundamental para a saída do gás. Se os grãos de areia forem demasiado finos, o teor de argila for demasiado elevado ou a compactação for excessiva, a permeabilidade pode ser insuficiente, impedindo que os gases saiam sem problemas.

-

Humidade e aglutinantes em núcleos: A humidade ou os aglutinantes orgânicos no núcleo podem gerar uma grande quantidade de gás a altas temperaturas. Se estes gases não tiverem uma via de escape adequada, ficarão presos no interior da peça fundida.

Questões relacionadas com o processo de passagem e vazamento

-

Sistema de portões inadequado: Um sistema de comportas mal concebido pode causar turbulência no metal fundido, levando ao aprisionamento de ar. Do mesmo modo, as aberturas de ventilação ou os tubos de elevação mal colocados podem impedir a saída do gás.

-

Temperatura de vazamento excessivamente alta: Uma temperatura de vazamento elevada aumenta o teor de gás no metal fundido e prolonga o tempo de solidificação, criando condições para a formação de gás.

Métodos eficazes de prevenção de defeitos de gás

Felizmente, os defeitos de gás não são inevitáveis. Através de um controlo abrangente dos materiais, equipamentos e processos, a sua ocorrência pode ser significativamente reduzida.

Controlo e preparação de materiais

-

Tratamento pré-fusão: Secar cuidadosamente todas as sucatas e matérias-primas refundidas para remover a humidade e o óleo.

-

Tratamento de desgaseificação: Desgasificar o metal fundido antes do vazamento, por exemplo, purgando-o com um gás inerte (como o árgon).

-

Controlo da temperatura de vazamento: Controlar rigorosamente a temperatura de vazamento dentro do intervalo recomendado para evitar o sobreaquecimento.

Conceção do molde de areia e do núcleo

-

Melhorar a permeabilidade: Utilizar areia com grãos mais grossos e melhor permeabilidade, e controlar a densidade de compactação.

-

Criar canais de ventilação: Projetar aberturas e risers razoáveis na cavidade do molde e no macho para fornecer um caminho de escape suave para os gases. Para saber mais sobre como o fabrico do macho afecta a qualidade da fundição, pode ler o nosso artigo aprofundado, Fabrico de machos em fundição em areia: Tipos, processos e dicas de design.

Sistema de Gating e Otimização do Processo

-

Otimizar o sistema de portas: Conceber um sistema de canais adequado e corrediças para assegurar que o metal fundido flui suavemente para a cavidade do molde, reduzindo a turbulência.

-

Controlo da velocidade de vazamento: Manter uma velocidade de vazamento estável para evitar um fluxo inconsistente, que pode levar ao aprisionamento de ar.

Resumo e recomendações

Através de um controlo de qualidade abrangente, a formação de defeitos de gás, especialmente defeitos de porosidade, pode ser eficazmente evitada. Cada etapa é crítica, desde a preparação da pré-fusão até à conceção do molde e à operação final de vazamento.

A prevenção destes defeitos não tem apenas a ver com a qualidade do produto, mas também com o resultado final. Para compreender o impacto económico, consulte o nosso guia sobre a Os 5 principais factores de custo em projectos de fundição de metais por medida.

Recomendamos que consulte este guia e que o ajuste com base nas suas condições específicas de fundição. Se se deparar com problemas difíceis de defeitos de gás na sua produção, a nossa equipa de engenheiros de fundição profissionais está pronta para fornecer apoio técnico e soluções.