焼きなましは、冶金学において最も基本的な熱処理工程のひとつである。延性を向上させ、内部応力を軽減し、鋳鉄、鋼、アルミニウム、銅合金などの金属の微細構造を微細化するためのものである。金属を特定の温度まで加熱し、制御された時間保持した後、通常炉内でゆっくりと冷却することにより、金属の原子構造がより安定した均一な形態に再編成される。

アニーリングとは

簡単に言えば、アニーリングとは、金属材料に適用される制御された加熱と冷却のサイクルであり、形状を変えずに物理的および機械的特性を変化させる。主な目的は、鋳造、鍛造、機械加工などの工程で硬くなったり歪んだりした金属を柔らかくし、加工性を回復させることである。

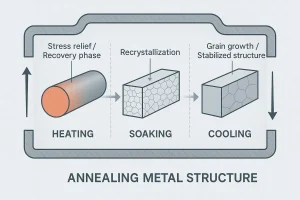

焼きなましでは、3つの組織変化が起こる:

- 回復した: 変形時に発生する転位や内部応力が緩和される。

- 再結晶: 歪みのない新しい粒が形成され、変形した構造に取って代わる。

- 穀物の成長: 温度が高くなったり、保持時間が長くなると、粒は安定した大きさまで大きくなる。

その結果、延性、寸法安定性、機械加工性が向上した。

焼きなましの過程で金属粒がどのように変化するかを示す断面図。

アニーリングプロセスの仕組み

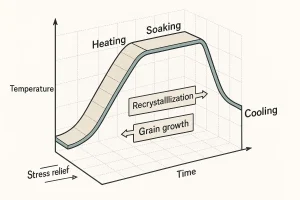

アニールは、制御された3段階の熱サイクルによって進行する。加熱によって均一な温度場が形成され、浸漬によって微細構造が変化し、徐冷によって応力を再導入することなく変化が固定される。

1.加熱ステージ

加熱段階では、表面とコアが大きな勾配なしに一緒に上昇するように、部品を測定された速度で温度まで上昇させる。鉄合金の場合、これは通常 500-900 °C熱衝撃や歪みを防ぐため、重い鋳物ほどゆっくりと傾斜させます。適切な固定具により負荷経路のバランスが保たれ、不活性または還元性の炉雰囲気により酸化や脱炭が抑制されるため、表面は後の機械加工のために清浄に保たれます。温度は制御用熱電対と負荷用熱電対で検証され、炉の空気だけでなく部品全体が意図した設定値に達するようにします。

2.浸漬段階

断面が均等化されると、浸漬によって冶金的な作業が行われる。鋼の場合、回復は再結晶へと進み、新しい、ひずみのない結晶粒を生成する。鋳鉄の場合、黒鉛の形態は残るが、マトリックスは、よりきれいに切断できる柔らかい状態へと変化する。実用的なルールは、最も厚い罫書きの部分が安定するのに十分な時間保持することである。 30~60分 熱電対をモニターして負荷全体が本当に温度になっていることを確認しながら。この段階で、安定した機械的特性と予測可能な加工性の基礎が築かれます。

3.冷却ステージ

その後、冷却することで、勾配や残留応力を再導入することなく、浸漬時に達成された構造を固定する。 炉内冷却 最大限の柔らかさと寸法安定性が要求される場 合、マトリックスを硬化させるような新たな変態を 避けるため、臨界域をゆっくりと通過させるこ とが望ましい。特に鋳鉄の場合、意図的な徐冷は熱亀裂を防止し、薄肉部での白鉄斑の再形成を回避する。部品は通常、およそ 200 °C そして、アニールがミクロ組織と寸法の安定性をもたらしたことを確認するために、マスター・データムでチェックする。

アニーリングプロセスの3段階を示す温度-時間曲線。

アニーリングの種類

機械加工のために可能な限り柔らかいマトリックスが必要な場合もあれば、応力除去だけが必要な場合もあり、仕上げの前に化学的性質を均一化しなければならない場合もある。について考える 次に何が必要か が正しいサブタイプを指し示してくれる。

1.フルアニール

完全焼鈍は、鋼の最大限の軟らかさと均一なフェライト/パーライト母相を優先する場合に選択される。ワークピースは Ac₃鋳造後、変態が完了するのに十分な時間保持した後、炉内で冷却することで、硬度が低下し、機械加工性が向上する。これは、鍛造品、鋳鋼製ハウジング、重量のある部分など、その後に大きな粗加工が必要な場合に一般的である。

2.プロセスアニール

成形後に加工硬化しただけの部品で、次のパスのために延性が必要な場合は、プロセスアニールで十分である。実施方法 Ac₁以下 その結果、再結晶が制限され、温度保持時間が控えめ になり、スループットが高く維持される。その結果、完全なアニールによる軟化や時間的コストなしに、成形が容易になる。

3.球状化アニール

高炭素鋼や工具鋼は、次のステップが重切削や冷間成形である場合、球状化処理に最もよく反応する。の周辺を保持する(またはその近くを循環させる)ことで Ac₁ラメラ炭化物は、切削力を低減し、仕上げ面精度を向上させる離散的なスフェロイドに分解する。その代償として、切削サイクルが長くなり、中間硬度が低下する。

4.応力除去アニール

形状はすでにニアネットで特性も許容範囲内だが、鋳造、溶接、粗加工による残留応力が懸念される場合は、応力除去焼鈍が最小限の目標となるオプションです。臨界範囲をはるかに下回る温度で、組織や硬度を実質的に変化させることなく、封じ込められたひずみを緩和します。これは、精密機械加工や寸法検査の前の典型的な安定化ステップです。

5.拡散(均質化)アニーリング

凝固による偏析が制限要因である場合(厚い合金鋳物で一般的)、拡散焼鈍が最初に使用される。均質化温度が高い状態で部品を長時間保持し、断面全体で化学的性質が均一になるようにする。これは結晶粒を粗大化させる可能性があるため、機械加工の前にマトリックスをリセットするために、多くの場合、ノーマライジングまたはフルアニール工程が続きます。

6.再結晶焼鈍(非鉄)

冷間加工されたアルミニウム、銅、真鍮合金は、再結晶焼鈍によって延性を取り戻します。比較的低温で短時間の保持で、鉄の高温に伴うリスクなしに、ひずみのない新しい結晶粒が形成されます。その結果、曲げがきれいになり、スプリングバックが減少し、次の加工での成形挙動がより予測しやすくなります。

鋳鉄の焼きなまし

鋳鉄は、その炭素含有量と黒鉛構造により、焼鈍時の挙動が異なる:

- 灰色の鉄: 850~900℃で応力を緩和し、加工性を向上させる。

- ダクタイル鋳鉄(ノジュラー鋳鉄): 応力除去のために500~900℃、または伸びを改善するために完全アニール。

- 白い鉄: 850~950℃でセメンタイトをフェライトとグラファイトに変え、可鍛鋳鉄を形成する。

- ADI(オーステンパー・ダクタイル鋳鉄): 再焼入れの準備のための制御されたアニール。

一般的なアニール処理

| 素材 | 標準温度 (°C) | 目的 |

|---|---|---|

| 炭素鋼 | 700-900 | 穀物を柔らかくし、洗練させる |

| ステンレス鋼 | 1000-1100 | 応力を緩和し、耐食性を回復させる |

| 灰色の鋳鉄 | 850-900 | 応力の低減、加工性の向上 |

| ダクタイル鋳鉄 | 500-900 | ストレスリリーフまたは完全なソフトニング |

| アルミニウム合金 | 300-400 | 延性を高める |

| 銅合金 | 250-500 | 加工硬化の除去 |

アニーリングの利点

- 延性と靭性の向上

- 加工性と寸法安定性を高める

- 鋳造や成形による内部応力を緩和

- 硬度を下げ、加工しやすくする

- 微細構造の均質化と結晶粒の微細化

- 特定の合金の耐食性を回復させる

制限と考慮事項

- 冷却に時間がかかり、時間のかかるプロセス

- 過熱すると粒子が粗くなる可能性がある

- エネルギーコストの上昇

- 露天炉での酸化やスケールのリスク

- 位相の問題を避けるために正確な温度制御が必要

現代の鋳造と製造における応用

焼きなましは、鋳造と鋳造後の作業の両方で不可欠です。近代的なダクタイル鋳鉄・鋳鋼工場では、アニーリングは次のような目的で使用されます:

- 残留応力を除去する 加工または仕上げ

- 部品の準備 焼入れまたは浸炭

- 靭性を回復させる 熱影響溶接部

- コンバート 白鉄から可鍛鋳鉄へ 自動車用および管継手用

- 寸法精度の向上 複合鋳造品

結論

焼きなましは、金属にとって最も効果的で広く使用されている熱処理のひとつです。ダクタイル鋳鉄鋳物を製造する鋳物工場でも、仕上げ加工を行う機械加工工場でも、制御された加熱と徐冷のプロセスにより、金属は強度と延性の適切なバランスを実現します。

お見積もりをご依頼いただくか、当社の鋳造エンジニアにご相談ください。 カスタム・アニールと熱処理の最適化により、鋳造の性能と安定性をどのように高めることができるかをご覧ください。

アニーリングに関するよくある質問

1.なぜ鋳造後に焼きなましをするのですか?

鋳造後の金属は、内部応力や不均一な微細構造を含んでいます。焼きなましは、機械加工や表面仕上げの前に、これらの応力を緩和し、寸法を安定させ、機械加工性を向上させるのに役立つ。

2.アニーリングを複数回行うことはできますか?

はい。部品に応力やひずみを再導入するような追加成形、機械加工、溶接作業が行われた場合は、再アニールすることができる。

3.炉の雰囲気はアニール品質にどのような影響を与えますか?

雰囲気制御は非常に重要です。酸化炉や汚染炉はスケーリングや脱炭の原因となる。鋳物工場では、窒素や水素混合ガスなどの不活性または還元性雰囲気が、表面を清浄にするためによく使用されます。

4.アニール中の一般的な問題は何ですか?

代表的な問題としては、加熱ムラ、酸化、結晶粒の粗大化、応力除去の不完全さなどがある。これらを防ぐには、適切な温度管理、適切な浸漬時間、ゆっくりとした均一な冷却が必要である。