高圧ダイカスト(HPDC)は、特にアルミニウム、マグネシウム、亜鉛合金の大量生産において、現代の軽量化製造の中心的地位を占めている。自動車産業が軽量化と高集積化を追求し、家電産業が超薄型を要求する中、HPDCは自動車構造部品、モーター筐体、精密電子筐体の製造に適したプロセスとなっている。この記事では、HPDCのプロセス原理、代表的な材料、技術的な利点、および限界について説明し、エンジニアリングのニーズに対する包括的な選択ガイドを提供します。

高圧ダイカストとは?

高圧ダイカスト(HPDC)は、溶融金属を精密加工された鋼鉄製の金型に超高速で注入し、大きな機械的圧力をかける永久金型製造プロセスである。

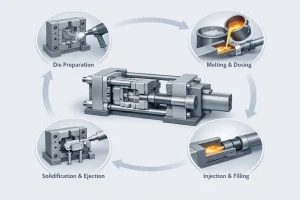

下のプロセス図に示されているように、 このプロセスの主な特徴は、高圧・高速充填、永久金型の使用、短い生産サイクルなどである。技術的パラメーターとしては、射出圧力は通常1,500~25,000psiで、充填速度は30~100m/sに達する。 射出プランジャーとクランプ力が同期することで、溶融金属が数ミリ秒以内に金型キャビティを完全に占めるようになる。

高圧ダイカストの歴史と発展

ダイカスト技術は19世紀半ばに印刷業界で生まれ、当初は鉛活字の鋳造に使用された。その後、産業界からの要求により、単純な形状成形から複雑な機能部品へと移行していった。

20世紀初頭、自動車産業におけるエンジン部品の爆発的な需要により、アルミダイカストは産業の主流となった。20世紀後半には、コンピュータ支援エンジニアリング(CAE)とシミュレーション・ソフトウェアの導入により、ダイカストは経験主導の技術から精密制御の科学へと変貌を遂げた。今日、業界は「ギガ・キャスティング」へと向かっており、何十ものボディ・イン・ホワイト部品を1つの巨大なアルミ鋳物に統合することを目指している。

高圧ダイカストの仕組み

高圧ダイカストは高度に自動化されたサイクルプロセスであり、最終部品の機械的特性と表面品質を保証するために、各工程で正確なパラメータ制御が要求される。

1.金型の準備と噴霧

各サイクルの前に、鋳型の表面は洗浄され、離型剤がスプレーされる。この潤滑剤は、鋳物の排出を容易にするだけでなく、金型の温度を調整し、溶融金属による浸食から鋼鉄を保護する熱障壁を形成する。

2.金属の溶解と投与

金属は、制御された炉の中で指定された温度まで加熱されます。自動注入システム(ロボット取鍋やポンプなど)は、ダイカストマシンのショットスリーブに正確な量の溶融金属を移送します。

3.高圧射出と充填

射出プランジャーは、ショットスリーブから空気をパージするための低速フェーズと、キャビティを充填するための瞬間的な加速フェーズ(ミリ秒)の2つの異なるフェーズで移動します。この高速度により、凝固が始まる前に金属が薄肉部を確実に充填します。

4.凝固、排出、トリミング

冷却中の体積収縮を補うため、システムは高圧(増圧)を維持する。固化後、ダイが開き、エジェクターピンが部品を押し出します。最後に、ランナーシステムとオーバーフローは、トリミングダイまたはロボットプロセスによって除去されます。

HPDCとLPDCの違い(HPDC vs LPDC)

鋳造プロセスを選択する際、高圧ダイカスト(HPDC)と低圧ダイカスト(LPDC)の技術的境界を理解することは、性能とコストに直接影響するため、極めて重要です。

について 圧力と充填速度HPDCは極端な機械的圧力と高速フローに依存するため、薄肉で複雑な部品(1~4mm)に最適です。対照的に、LPDCは低い空気圧を使用して滑らかで静かな充填を行うため、肉厚で構造的に単純な部品に適しています。

という点では 内部密度と熱処理LPDCは、方向性のある凝固パターンに従うため内部気孔が非常に少なく、部品がT6溶体化熱処理や時効熱処理を受けることができる。HPDCは、高速充填の乱流のため、空気を巻き込む傾向があり、高温熱処理中にこれらの微細孔が膨張し、表面にブリスターが発生する。そのため、一般的なHPDC部品にはT6処理は推奨されない。

からの 効率と応用 HPDCは生産サイクルが非常に短く、規模の経済を実現するための最良の選択である。LPDCは気密性と機械的強度に優れていますが、アルミホイールのような安全性が重要な部品に使われることが多く、HPDCは複雑なハウジングやブラケットに使われます。

高圧ダイカストで使用される材料

異なる材料はダイカスト部品にユニークな物理的、機械的特性を与えます。適切な合金を選択することは、コスト、重量、機能性のバランスをとるための前提条件です。

アルミニウム合金

HPDC(ADC12、A380など)の最も一般的な材料で、優れた強度対重量比、高い熱伝導性、優れた耐食性を提供する。自動車部品や工業部品に使用されている。

マグネシウム合金

最も軽い構造用金属であるマグネシウム合金(例:AZ91D)は、優れた振動減衰とEMIシールド機能を提供する。高級家電のフレームや自動車の内装部品に広く使用されている。

亜鉛合金

亜鉛合金(例えば、ザマック3)は、優れた流動性と低融点を特徴とし、超薄肉(0.5mm以下)を可能にします。また、金型に優しく、金型寿命が非常に長くなります。

その他の特殊合金

このカテゴリーには、高強度耐摩耗部品用の銅合金や、高い気密性や特定の表面処理仕上げを必要とする部品用に特別に開発された低シリコンアルミニウム合金が含まれます。

高圧ダイカストの利点

- 高い生産効率:サイクルタイムが短いため、大量生産(年間1万台以上)に最も経済的なソリューションです。

- 薄肉複雑性:非常に複雑な形状の成形が可能で、二次加工の必要性を大幅に削減。

- 次元の一貫性:高い繰返し精度と安定した公差制御により、自動組立ラインに最適です。

高圧ダイカストの限界

- 多孔性のリスク:高速充填は空気の巻き込みの原因となり、部品の溶接性や従来の高温熱処理を制限する。

- 高額な初期投資:精密金型や大型ダイカストマシンのコストが高く、少量生産には不向き。

- 肉厚感度:厚い部分(ホットスポット)に敏感で、収縮欠陥を防ぐために均一な肉厚を維持する設計が必要。

高圧ダイカストの用途

生産効率と構造の複雑さのバランスから、HPDCは高い精度と生産能力が要求される産業全般で使用されている。

自動車

HPDCは、ギヤボックスハウジング、モーターエンドキャップ、ステアリングブラケット、オルタネーターハウジング、一体型ボディ構造などに使用され、自動車分野を支配している。その軽量特性は、燃費とEV走行距離の向上に不可欠である。

コンシューマー・エレクトロニクス

超薄肉と優れた表面仕上げを実現できるHPDCは、スマートフォンのフレーム、ノートパソコンの筐体、タブレット端末の内部部品、カメラのボディなどに広く使用されており、剛性がありながら軽量なサポートを提供している。

産業・通信機器

工業分野では、HPDCはポンプ本体、電動工具ハウジング、ヒートシンクベースに使用されている。電気通信分野では、5G基地局のラジエーターやアンテナキャビティ・ブラケットの中核製造工程であり、その熱伝導性により機器の安定性が確保される。

よくあるご質問

Q: なぜこの工程は「高圧」ダイカストと呼ばれるのですか? A: 重力鋳造や低圧鋳造(0.1MPa未満)とは異なり、HPDCは充填段階で巨大な機械的圧力をかけます(通常10MPaから150MPa以上)。この高圧力により、溶融金属は抵抗に打ち勝ち、複雑な隙間を瞬時に充填します。

Q: HPDC部品は防水レベルの気密性を実現できますか? A: はい。空気の巻き込みのリスクはありますが、最適化されたランナー設計、真空アシストダイカスト、二次含浸処理により、HPDCはほとんどのモーターハウジングと流体部品の気密性要件を満たすことができます。

Q: ダイキャスト部品に陽極酸化処理を施すことはできますか? A: 標準的なダイキャスト・アルミニウム(ケイ素含有量が高い)は、陽極酸化処理後に黒ずんだり斑点が生じたりします。アルマイト処理が必要な場合は、特殊な低シリコン合金を使用するか、電気泳動や粉体塗装などの代替仕上げを検討する必要があります。

結論

高圧ダイカスト(HPDC)はバランスをとるための最適な方法です。 "複雑な形状、軽量化、低単価" 気孔率のコントロールと初期投資に課題があるものの、大量生産、高均一性生産のための近代的製造におけるその位置づけは、何物にも代えがたいものである。

[今すぐ3D図面をアップロード お見積もりはこちら] [プロセスの選択については、当社のエンジニアにお問い合わせください。]