広い製造業の世界において、鋳造は溶けた金属を複雑な部品に変える能力で有名です。しかし、鋳造は単一のプロセスではなく、それぞれが特定の用途に適した様々な方法を含んでいます。各鋳造工程のユニークな特性を理解することは、部品の品質を確保し、生産コストを管理し、納期スケジュールを最適化するための鍵となります。この記事では、最も一般的な10の鋳造プロセスについて詳しくご紹介し、お客様のプロジェクトに最適なソリューションを見つけるお手伝いをいたします。

キャスティングプロセスとは?

簡単に言えば 鋳造工程 とは、金属を液体になるまで加熱し、特定の形状の金型に流し込んだり注入したりする方法である。金属が冷えて固まった後、鋳型を取り外すと、鋳型の内部と同じ固体の部品が現れる。さまざまな鋳造プロセスは、基本的にこの目標を達成するためのさまざまな方法にすぎず、多様な製品ニーズに対応するために、鋳型の材料、注入方法、圧力条件が異なります。

わかりました、それぞれのキャスティング方法の長所と短所をしっかり押さえておきます。各製法の長所と短所を含めた全容を修正した内容はこちら。

キャスティング・プロセス

鋳造プロセスとは、金属を液体になるまで加熱し、特定の形状を持つ鋳型に流し込むか注入する方法である。金属が冷えて固まった後、鋳型を外すと、鋳型の内部と同じ固体の部品が現れる。さまざまな鋳造プロセスは、基本的にこの目標を達成するためのさまざまな方法にすぎず、多様な製品ニーズに対応するために、鋳型の材料、注入方法、圧力条件が異なります。

鋳造プロセスの主な種類

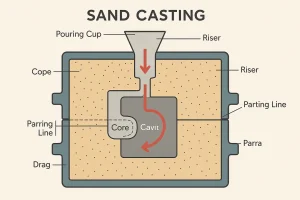

1.砂型鋳造

砂型鋳造 は、再利用可能な型(木または金属製)を使用し、砂場内で部品の負の形状を作成する。鋳型は砂、粘土、水または化学結合剤の混合物で作られる。このプロセスは汎用性が高く、数キログラムから数トンの部品を鋳造することができ、鋳鉄からさまざまな合金まで、ほとんどすべての金属に対応する。

- 長所だ:

- 低コスト: 鋳型材料(砂)と設備は比較的安価である。

- 高い柔軟性: 幅広い部品サイズの鋳造に使用できる。

- 幅広い素材: このプロセスは、ほとんどの金属に対応できる。

- 短所だ:

- 粗い表面仕上げ: 鋳物は表面が粗いため、後処理が必要になることが多い。

- 低次元の精度: 精密鋳造法に比べ、砂型鋳造は寸法公差が広い。

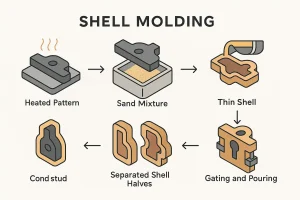

2.シェル成形

シェル成形 は、樹脂バインダーを使って砂から薄く硬いシェル型を作る。このプロセスは、金属パターンを加熱し、砂と熱硬化性樹脂の混合物を塗布することから始まります。出来上がったシェルモールドは、通常の砂型よりも密度が高く安定しているため、表面仕上げが良く、寸法精度が高くなります。

- 長所だ:

- 高い生産効率: プロセスは自動化でき、サイクルタイムも短い。

- 鋳造品質が良い: 鋳型の密度が高いため、通常の砂型鋳造よりも表面仕上げが良く、寸法精度が高くなる。

- 再利用可能な金型: 金型は何度も使用することができ、部品単価を下げることができる。

- 短所だ:

- 高い材料費: レジンバインダーは普通の砂より高価だ。

- 大型部品には使用できません: 金型の大きさは設備によって制限されるため、非常に大きな部品の鋳造には適さない。

3.インベストメント鋳造

インベストメント鋳造 は、極めて高い精度のために生まれたプロセスである。まず詳細なワックスパターンを作り、それをセラミックスラリーでコーティングして硬いシェルを形成します。この方法は、非常に複雑な形状を非常に高い寸法精度と優れた表面仕上げで製造することが可能で、多くの場合、その後の機械加工は必要ありません。

- 長所だ:

- 極めて高い寸法精度: 非常に厳しい公差を達成することができる。

- 優れた表面仕上げ: 鋳物の表面は非常に滑らかだ。

- 複雑な形: 複雑な内部形状や外部形状を簡単に作ることができる。

- 短所だ:

- 高コスト: 型や材料(ワックス、セラミックスラリー)は高価で、工程も多い。

- 長い生産サイクル: 型紙作りから最終的な鋳造まで、すべての工程に時間がかかる。

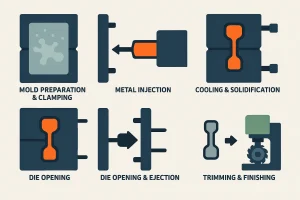

4.ダイカスト

ダイカスト は大量生産のために構築されたプロセスである。溶けた金属を高速かつ高圧で、金型と呼ばれる精密で再利用可能な鋼鉄製の金型に注入する。高い圧力は、金属が最も複雑な細部にまで充填されることを保証し、エアポケットのない緻密な内部構造を作り出す。

- 長所だ:

- 極めて高い生産効率: サイクルタイムは非常に短い。

- 高い部品強度: 高圧充填によって緻密な内部構造が形成され、その結果、部品の強度が向上する。

- 大量生産に適している: 部品単価は、数量が増えるにつれて大幅に下がる。

- 短所だ:

- 極めて高い金型コスト: 精密なスチール金型の設計と製造には、莫大な初期投資が必要だ。

- 小ロットには向かない: 生産量が少なければ、高い金型費用は償却できない。

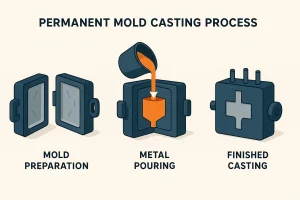

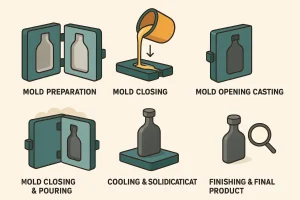

5.永久鋳型鋳造

永久鋳型鋳造 は再利用可能な金型を使用し、溶融金属が重力または低圧下でキャビティに充填される。このプロセスによる鋳物は、砂型鋳物よりも緻密な内部構造を持ち、機械的性質が良く、表面仕上げも良い。

- 長所だ:

- 鋳造品質が良い: 鋳物には気孔のない緻密な内部構造がある。

- より高い生産効率: 鋳型は繰り返し使用でき、サイクルタイムは砂型鋳造よりも速い。

- 高次元の精度: 鋳物は公差が厳しく、表面仕上げも良い。

- 短所だ:

- 高い金型コスト: 金型の製造コストは高い。

- 複雑な形状には向かない: 金型は通常2分割で作られるため、複雑すぎる形状を作るのは難しい。

6.重力鋳造

重力キャスティング は、溶融金属の自重を利用して金型キャビティに流し込む方法であり、一般的には金型を使用する。プロセスは比較的単純で、ダイカストよりも複雑な設備を必要としない。

- 長所だ:

- シンプルなプロセス: 操作は比較的簡単で、必要な設備も少ない。

- 安定した鋳造品質: 重力充填により、鋳物は内部欠陥が少なく、品質が安定している。

- より低いコスト: 先行投資はダイカストよりはるかに低い。

- 短所だ:

- 長い生産サイクル: 自然冷却のスピードは遅くなり、生産効率の低下につながる。

- 薄肉部品には使用できない: 溶融金属の流動性には限界があるため、複雑な薄肉構造への充填は難しい。

7.遠心鋳造

遠心鋳造 は、回転力を利用して液体金属を鋳型の内壁に投げつける。溶融金属が流し込まれると金型は高速で回転し、遠心力によって金属が外壁に押し付けられ、そこで凝固する。

- 長所だ:

- 緻密な内部構造: 遠心力によって収縮欠陥や気孔が除去される。

- ライザーはない: 複雑なゲートやライザーシステムを必要としないため、材料の利用率が向上する。

- 高い鋳造品質: 不純物や軽い物質は内壁に押しやられ、除去しやすい。

- 短所だ:

- 限定シェイプ: 円筒形または管状の部品の製造にのみ適しています。

- 設備コストが高い: 特殊な遠心鋳造装置には多額の投資が必要である。

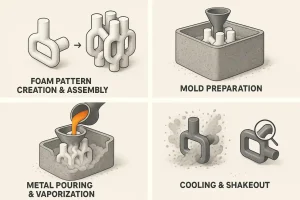

8.ロストフォーム鋳造

ロスト・フォーム・キャスティング は発泡ポリスチレン(EPS)でできたパターンを使用する。溶けた金属をパターンの上に直接流し込むと、熱で発泡スチロールが気化し、金属が残された空間を埋める。この「気化」プロセスにより、ネットシェイプに近い鋳造が可能になり、後加工の必要性が減る。

- 長所だ:

- ニアネットシェイプ: 鋳造は発泡パターンに完全に一致するため、後加工の必要性を減らすことができる。

- ワンピース・キャスティング: 複数の部品を1つの発泡パターンに統合し、1つの部品として鋳造することができる。

- 簡素化されたプロセス: 金型のパーティングラインが不要なため、工程が簡素化される。

- 短所だ:

- 高いパターン精度が要求される: 発泡パターンは極めて正確でなければならず、そうでなければ最終的な鋳造品質に影響が出る。

- 煙が出る: 発泡スチロールの気化プロセスでは有毒ガスが発生するため、十分な換気システムが必要となる。

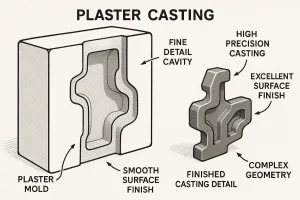

9.石膏鋳造

石膏鋳造 は、石膏ベースの石膏を型材として使用する。液体の石膏スラリーを模様の周りに流し込み、固まった後に型を分離して模様を取り除く。石膏のきめが細かいため、この工程は非常に精度が高く、非常に細かいディテールを表現することができる。

- 長所だ:

- 高い表面仕上げ: 鋳物の表面は非常に滑らかで、非常に細かいディテールまでとらえることができる。

- 高次元の精度: 金型はパターンの細部を正確に再現するため、公差が厳しくなる。

- 複雑な形状に適している: 石膏は流動性があるので、複雑な型の空洞を埋めることができる。

- 短所だ:

- 低融点金属に限る: 石膏型は高温に耐えることができないため、アルミニウムや亜鉛などの合金に限られる。

- カビの浸透性が悪い: 適切に処理されないと、ガスポロシティにつながる可能性がある。

10.連続鋳造

連続鋳造 は、個々の部品ではなく、特定の断面の鋳造部品を連続的に生産する特殊なプロセスである。溶融金属を水冷された鋳型(晶析装置)に連続的に流し込み、金属が凝固するにつれて底部から連続的に引き上げる。

- 長所だ:

- 極めて高い生産効率: このプロセスは高度に自動化されており、連続生産が可能である。

- 高い素材利用率: 鋳物はライザーを必要としないので、材料の無駄が少ない。

- 鋳造品質が良い: 冷却速度が均一なため、緻密で安定した鋳造組織が得られる。

- 短所だ:

- 限定シェイプ: 特定の断面を持つ基材の製造に限定される。

- 莫大な設備投資: そのためには大規模で複雑な生産ラインが必要で、初期コストが非常に高くつく。

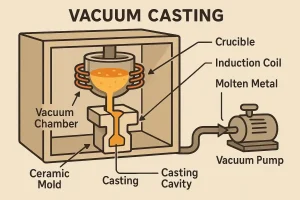

11. 真空鋳造

真空鋳造は、次のような特殊な方法である。 金型キャビティから空気を抜く 鋳造プロセス中に負圧環境を作り出すことで、溶融金属は鋳型に引き込まれ、閉じ込められた空気による抵抗なしに、複雑で入り組んだ部分を含む細部まで完璧に充填されます。

長所だ:

- 高い鋳造品質: 真空にすることで、ガスの気孔や閉じ込められた空気を効果的に排除し、緻密な内部構造を実現する。

- 優れたディテールの再現性: 負圧により、金属は金型のすべての部分に確実に到達し、パターンから細かいディテールを正確に再現する。

- 優れた表面仕上げ: 鋳物の表面は非常に滑らかで、後加工の必要性を減らすことができる。

短所だ:

- 設備コストが高い: 専用の真空装置が必要で、初期投資が高くなる。

- 生産効率の低下: このプロセスは比較的時間がかかり、大量かつ迅速な生産には適さない。

結論

それぞれの鋳造プロセスは、人間の創意工夫の証であり、特定の産業ニーズに完璧なソリューションを提供します。これらのプロセスの特性を理解することは、エンジニアリング設計と製造において十分な情報に基づいた決定を下すための鍵となります。最終的には、部品の設計、材料要件、生産予算の包括的な分析に基づいて選択し、選択したプロセスがプロジェクトの目標を最大化することを確認する必要があります。

プロジェクトに適した鋳造プロセスの選択にお困りですか? 専門家にご相談ください 無料コンサルティングをご利用いただき、最適な製造ソリューションを見つけるお手伝いをさせてください。