Coulée continue (CC) joue un rôle essentiel dans la métallurgie moderne, en transformant la solidification du métal en fusion en produits semi-finis continus tels que les billettes et les brames. Par rapport aux Coulée de lingotsLa CC offre des avantages bien plus importants l'efficacité et la cohérence du produit en éliminant plusieurs étapes intermédiaires qui consomment beaucoup d'énergie. C'est donc le procédé privilégié pour volume moyen à élevé production de métaux, production dalles, fleurset billettes comme matière première pour le laminage et l'extrusion ultérieurs.

Qu'est-ce que la coulée continue ?

La coulée continue est un procédé industriel qui utilise une machine à couler refroidie à l'eau. cristallisoir (moule) pour solidifier en continu le métal en fusion et former ainsi un produit semi-fini (billette coulée ou dalle/plaque semi-finie) avec une forme géométrique constante.

La différence essentielle entre la coulée continue et la méthode du lingot est la continuité du processus : dans la coulée continue, le métal est coulé et solidifié en continu, produisant un produit semi-fini qui est théoriquement infiniment long ; la méthode du lingot est intermittente, produisant des lingots de taille fixe. Le processus de coulée continue est donc linéaire et hautement automatisé.

La pièce maîtresse de ce processus est le Machine de coulée continue (CCM).

Fonctionnement du processus

La coulée continue tire parti de la continuité du flux et un niveau élevé de l'automatisation pour garantir la qualité du produit et l'efficacité de la production. Les principaux paramètres de contrôle sont la stabilité du niveau de métal en fusion, l'uniformité de la solidification initiale (coquille primaire) et le contrôle précis de la vitesse de retrait.

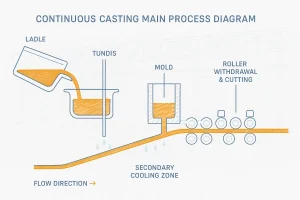

Processus de coulée continue, étape par étape, depuis la coulée du métal en fusion jusqu'à la découpe et au stockage des billettes.

1. Transfert de métal et contrôle du débit

Le métal en fusion est transféré du louche à la tundish. Le répartiteur sert à tamponner le flux, à stabiliser la pression de coulée et le niveau de liquide, et constitue une zone critique pour les opérations de nettoyage. suppression de l'inclusion. Le métal liquide entre dans le système de refroidissement à l'eau cristallisoir par l'intermédiaire d'une buse d'entrée immergée. La clé de cette phase est le maintien d'une niveau de liquide stable et contrôle précis du débit pour assurer un versement sans heurt.

2. Zone du moule et solidification initiale

C'est le cœur du processus de coulée continue. Le métal en fusion entre en contact avec le cuivre refroidi à l'eau. cristallisoirLa chaleur se dissipe rapidement et forme une couche mince et uniforme d'eau de mer. coque primaire.

Dans la zone de cristallisation, le rôle des le flux de moulage (ou laitier de protection) est crucial. Appliqué sur la surface du métal en fusion à l'intérieur du cristallisoir, il fond pour former une couche lubrifiante, isolante et protectrice. Le laitier en fusion s'écoule entre la coquille et la paroi du moule, apportant lubrification pour réduire le frottement ; la couche de scories à la surface fournit des l'isolation et prévient l'oxydation de l'acier ; et surtout, il agit activement sur l'oxydation de l'acier. empêche le collage (collage).

De plus, le cristallisoir doit subir de légères oscillation à haute fréquence de rompre périodiquement la liaison entre la coquille primaire et la paroi du moule, ce qui permet d'optimiser la qualité de la surface.

3. Refroidissement secondaire et retrait

À la sortie du cristallisoir, la coulée n'a plus qu'une fragile coquille solidifiée. Le processus entre alors dans la phase de zone de refroidissement secondaireoù la coulée est intensément refroidie, généralement par pulvérisation d'eau ( refroidissement par pulvérisation ) ou l'immersion dans l'eau, jusqu'à ce que solidification complète est atteint. Il s'agit d'une étape critique dans le processus de coulée continue.

Support de rouleau et contrôle de la vitesse de retrait doit être précise pour déterminer la durée de solidification et la vitesse de production. Les structures CCM comprennent les structures type incurvéainsi que type vertical et type horizontal.

4. Découpage et manipulation

Une fois la coulée entièrement solidifiée, elle est retirée à une vitesse constante par le traction par rouleaux système. Par la suite, il est couper à des longueurs prédéterminées par des machines d'oxycoupage ou des cisailles. Les billettes coupées peuvent souvent être envoyées directement à la ligne de production de laminage en aval (charge à chaud), ce qui permet d'économiser considérablement la consommation d'énergie et le temps de réchauffage.

Matériaux utilisés

La coulée continue est une technologie très polyvalente qui s'applique à de nombreux systèmes métalliques :

- Acier : Le principal matériau d'application est l'acier au carbone, l'acier allié et l'acier inoxydable. Pendant la coulée de l'acier, Agitation électromagnétique (EMS) est souvent utilisée pour optimiser la structure de solidification et contrôler avec précision les défauts internes tels que ségrégation dans les centres.

- Aluminium : Il utilise généralement des variantes de CC comme la coulée en bandes ou la coulée à deux rouleaux. Ces matériaux nécessitent un contrôle plus précis des efficacité de l'échange thermique et protection contre les gaz inertes pour supprimer l'oxydation.

- Le cuivre et ses alliages : En raison de son niveau extrêmement élevé conductivité thermiqueLe contrôle rigoureux de l'activité de l'entreprise vitesse de refroidissement est nécessaire pour éviter les fissures et les tensions internes.

Avantages

La coulée continue offre des avantages techniques et économiques significatifs dans la production métallurgique :

- Rendement élevé du métal : Rendement du métal typiquement dépasse 90% ( $>90\%$ ), ce qui réduit considérablement les pertes de tête et de queue associées à la méthode traditionnelle du lingot.

- Économies d'énergie et efficacité énergétique : Élimine les étapes intermédiaires telles que le décapage des lingots et le réchauffage du four de trempage. Plus précisément, la capacité de charge à chaud réduit considérablement la consommation d'énergie de réchauffage et raccourcit le cycle de production total.

- Qualité et régularité des produits : Des conditions de solidification continues et stables permettent d'obtenir un produit uniforme. structure à grain finet de garantir un haut niveau de qualité. cohérence dans la précision dimensionnelle et la structure interne des billettes.

- Automatisation et intégration : L'ensemble du processus est très automatiséL'intégration de systèmes de contrôle numérique avancés est facilitée, et l'accès direct à l'eau potable est possible. intégration avec les lignes de laminage en aval.

Limites

Malgré ses avantages, le processus de coulée continue présente des limites inhérentes :

- Investissement élevé en capital : Les coûts de conception, de fabrication et d'installation de l'ICN sont très élevés.

- Formes de sections limitées : Elle convient principalement à la production de billettes avec un section constante (plaques, boules, ronds), ce qui rend difficile l'adaptation à des géométries complexes ou non constantes.

- Fenêtre de processus étroite : Les exigences relatives aux paramètres tels que la température de coulée, la vitesse de retrait et l'intensité du refroidissement sont extrêmement strictes et requièrent un contrôle précis et stable.

- Faible alliage Flexibilité de commutation : Les périodes de transition et d'ajustement entre différents alliages ou spécifications sont relativement longues et le nettoyage est complexe.

Applications

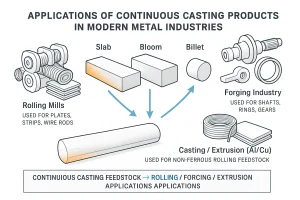

Illustration technique montrant comment les matières premières de la coulée continue (brames, blooms et billettes) sont utilisées pour les processus de laminage, de forgeage et d'extrusion.

Les applications de coulée continue couvrent toutes les principales industries de matériaux métalliques :

- Industrie sidérurgique : La grande majorité de l'acier brames, blooms et billettes sont produits par CC et servent de matières premières pour le laminage des tôles, des profilés et des fils machine.

- Industrie de l'aluminium : Largement utilisé dans des processus tels que moulage en bande et la coulée à deux cylindres, comme matière première pour les feuilles, les tôles et les plaques d'aluminium.

- Cuivre et laiton : Utilisé pour produire en continu tiges, tubeset matières premières pour fil machine nécessaire pour le câblage électrique.

Comparaison

La coulée continue occupe une position unique en termes d'efficacité et de volume :

- Vs. Coulée en lingots : La coulée continue présente un avantage décisif l'efficacité, l'uniformité et le rendement.

- Vs. Le moulage au sable : Le moulage en sable est utilisé pour produire des pièces de forme finale ou quasi finale avec géométries complexesLa CC se concentre sur la production efficace de produits semi-finis en continu.

- Vs. Coulée en refroidissement direct (DC) : La coulée continue est principalement utilisée pour les lingots d'aluminium. Elle verse le métal en fusion directement dans un moule refroidi à l'eau tout en s'enfonçant lentement, ce qui permet d'obtenir des taux de refroidissement plus élevés. La différence fondamentale par rapport au CC traditionnel est que le DC est un processus semi-continu ou discontinu de fabrication de lingots.plutôt que d'atteindre une production continue théoriquement infinie.

Conclusion

La coulée continue démontre une valeur d'ingénierie moderne exceptionnelle grâce à ses caractéristiques de une grande efficacité, une grande cohérence et l'intégration de la production. En éliminant les étapes intermédiaires, en optimisant la qualité des produits et en économisant les ressources, elle est devenue une technologie fondamentale pour l'industrie métallurgique mondiale. C'est pourquoi elle conservera sa place dans l'industrie métallurgique mondiale. position centrale dans la production de métaux en volume moyen à élevé.

Prêt à démarrer votre projet ? Contactez nos ingénieurs pour une évaluation détaillée de la coulée.