En el vasto mundo de la fabricación, la fundición es famosa por su capacidad para transformar metal fundido en piezas complejas. Sin embargo, la fundición no es un proceso único, sino que abarca una variedad de métodos, cada uno de ellos adecuado para aplicaciones específicas. Comprender las características únicas de cada proceso de fundición es clave para garantizar la calidad de las piezas, controlar los costes de producción y optimizar los plazos de entrega. Este artículo ofrece una visión detallada de los 10 procesos de fundición más comunes para ayudarle a encontrar la solución perfecta para su proyecto.

¿En qué consiste el proceso de fundición?

En pocas palabras, el proceso de fundición es el método de calentar un metal hasta que se vuelve líquido y, a continuación, verterlo o inyectarlo en un molde con una forma específica. Una vez que el metal se enfría y solidifica, se desmolda para obtener una pieza sólida idéntica al interior del molde. En esencia, los distintos procesos de fundición no son más que formas diferentes de lograr este objetivo, variando los materiales de los moldes, los métodos de vertido y las condiciones de presión para satisfacer las distintas necesidades de los productos.

De acuerdo, me aseguraré de mantener los pros y los contras para cada proceso de fundición. Aquí está el contenido revisado con todos los detalles, incluyendo las ventajas y desventajas para cada método.

El proceso de fundición

El proceso de fundición es el método de calentar un metal hasta que se vuelve líquido y, a continuación, verterlo o inyectarlo en un molde con una forma específica. Una vez que el metal se enfría y solidifica, se desmolda para obtener una pieza sólida idéntica al interior del molde. En esencia, los distintos procesos de fundición no son más que formas diferentes de lograr este objetivo, variando los materiales de los moldes, los métodos de vertido y las condiciones de presión para satisfacer las distintas necesidades de los productos.

Principales tipos de procesos de fundición

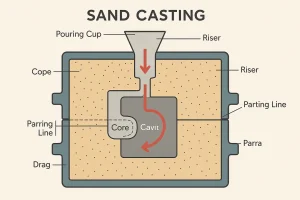

1. Fundición en arena

Fundición en arena utiliza un molde reutilizable (de madera o metal) para crear una forma negativa de la pieza dentro de una caja de arena. El molde está hecho de una mezcla de arena, arcilla y agua o aglutinantes químicos. Este proceso es muy versátil, capaz de moldear piezas de unos pocos kilos a varias toneladas, y es compatible con casi cualquier metal, desde hierro fundido a diversas aleaciones.

- Pros:

- Bajo coste: Los materiales del molde (arena) y el equipo son relativamente baratos.

- Gran flexibilidad: Puede utilizarse para colar una amplia gama de tamaños de piezas.

- Amplia gama de materiales: Este proceso puede tratar casi cualquier metal.

- Contras:

- Acabado superficial rugoso: Las piezas moldeadas tienen una textura superficial rugosa, que a menudo requiere un tratamiento posterior.

- Precisión dimensional baja: En comparación con los métodos de fundición de precisión, la fundición en arena tiene tolerancias dimensionales más amplias.

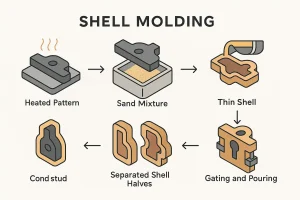

2. Moldeo de conchas

Moldeo de conchas utiliza un aglutinante de resina para crear un molde delgado y rígido a partir de arena. El proceso comienza calentando un patrón metálico y aplicando una mezcla de arena y resina termoendurecible. El molde de concha resultante es más denso y estable que un molde de arena normal, lo que permite un mejor acabado superficial y una mayor precisión dimensional.

- Pros:

- Alta eficiencia de producción: El proceso puede automatizarse y la duración del ciclo es corta.

- Buena calidad de fundición: Gracias a la mayor densidad del molde, se consigue un mejor acabado superficial y una mayor precisión dimensional que con la fundición en arena normal.

- Moldes reutilizables: Los moldes pueden utilizarse varias veces, lo que reduce el coste por pieza.

- Contras:

- Mayor coste de los materiales: El aglutinante de resina es más caro que la arena normal.

- No para piezas grandes: El tamaño del molde está limitado por el equipo, lo que lo hace inadecuado para moldear piezas extremadamente grandes.

3. Fundición a la cera perdida

Fundición a la cera perdida es un proceso nacido para la precisión extrema. En primer lugar, crea un patrón de cera detallado, que luego se recubre con una lechada cerámica para formar una cáscara rígida. Este método es capaz de producir formas increíblemente complejas con una precisión dimensional muy alta y un excelente acabado superficial, eliminando a menudo la necesidad de un mecanizado posterior.

- Pros:

- Precisión dimensional extremadamente alta: Puede conseguir tolerancias muy ajustadas.

- Excelente acabado superficial: Las piezas fundidas tienen una superficie muy lisa.

- Formas complejas: Puede producir fácilmente geometrías internas y externas complejas.

- Contras:

- Coste elevado: Los moldes y materiales (cera, lechada cerámica) son caros, y el proceso implica muchos pasos.

- Largo ciclo de producción: Todo el proceso, desde la elaboración del patrón hasta la fundición final, lleva mucho tiempo.

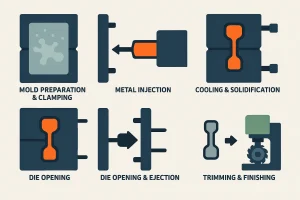

4. Fundición a presión

Fundición a presión es un proceso concebido para la producción en serie. Consiste en inyectar metal fundido a gran velocidad y presión en un molde de acero preciso y reutilizable, conocido como matriz. La alta presión garantiza que el metal llene incluso los detalles más intrincados, creando una estructura interna densa sin bolsas de aire.

- Pros:

- Eficacia de producción extremadamente alta: La duración del ciclo es muy corta.

- Alta resistencia de la pieza: El relleno a alta presión crea una estructura interna densa, lo que se traduce en piezas más resistentes.

- Adecuado para grandes volúmenes: El coste por pieza disminuye considerablemente al aumentar el volumen.

- Contras:

- Coste del molde extremadamente alto: El diseño y la fabricación de un molde de acero preciso requieren una enorme inversión inicial.

- No para lotes pequeños: El elevado coste del molde no puede amortizarse si el volumen de producción es bajo.

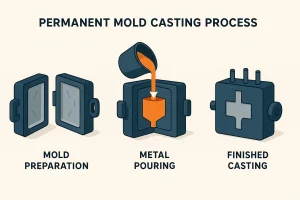

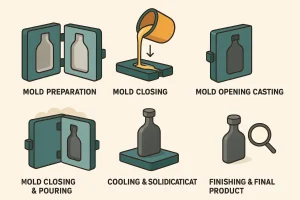

5. Fundición en molde permanente

Fundición en molde permanente utiliza un molde metálico reutilizable, con metal fundido que llena la cavidad por gravedad o a baja presión. Las piezas fundidas mediante este proceso tienen una estructura interna densa con buenas propiedades mecánicas y un mejor acabado superficial que las piezas fundidas en arena.

- Pros:

- Buena calidad de fundición: Las piezas moldeadas tienen una estructura interna densa y sin poros.

- Mayor eficiencia de producción: Los moldes pueden utilizarse repetidamente, y los tiempos de ciclo son más rápidos que en la fundición en arena.

- Alta precisión dimensional: Las piezas de fundición tienen tolerancias estrechas y un buen acabado superficial.

- Contras:

- Alto coste del molde: El coste de fabricación de los moldes metálicos es elevado.

- No para formas complejas: Los moldes suelen fabricarse en dos mitades, lo que dificulta la creación de geometrías demasiado complejas.

6. Fundición por gravedad

Fundición por gravedad es un método que utiliza el propio peso del metal fundido para fluir hacia la cavidad del molde, normalmente en un molde metálico. El proceso es relativamente sencillo y requiere equipos menos complejos que la fundición a presión.

- Pros:

- Proceso sencillo: La operación es relativamente sencilla y requiere poco equipamiento.

- Calidad de fundición estable: Gracias al llenado por gravedad, las piezas fundidas tienen menos defectos internos y una calidad más estable.

- Menor coste: La inversión inicial es mucho menor que en la fundición a presión.

- Contras:

- Largo ciclo de producción: La velocidad de enfriamiento natural es más lenta, lo que reduce la eficacia de la producción.

- No para piezas de paredes finas: La escasa fluidez del metal fundido dificulta el llenado de estructuras complejas de paredes finas.

7. Fundición centrífuga

Fundición centrífuga utiliza la fuerza de rotación para lanzar metal líquido contra la pared interior de un molde. El molde gira a gran velocidad mientras se vierte el metal fundido, y la fuerza centrífuga empuja el metal hacia la pared exterior, donde se solidifica.

- Pros:

- Estructura interna densa: La fuerza centrífuga elimina los defectos de contracción y los poros.

- Sin bandas: No requiere complejos sistemas de compuertas y contrahuellas, lo que mejora la utilización del material.

- Alta calidad de fundición: Las impurezas y los materiales más ligeros son empujados hacia la pared interior y son fáciles de eliminar.

- Contras:

- Formas limitadas: Sólo apto para la fabricación de piezas cilíndricas o tubulares.

- Alto coste de equipamiento: Los equipos especializados de fundición centrífuga requieren una gran inversión.

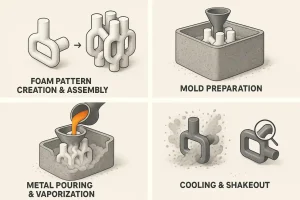

8. Fundición de espuma perdida

Fundición de espuma perdida utiliza un patrón de espuma de poliestireno expandido (EPS). Cuando se vierte metal fundido directamente sobre el patrón, el calor vaporiza la espuma y el metal llena el espacio que queda. Este proceso de "vaporización" permite una fundición con forma casi de red, lo que reduce la necesidad de mecanizado posterior.

- Pros:

- Forma cercana a la red: El moldeado coincide perfectamente con el patrón de espuma, lo que reduce la necesidad de mecanizado posterior.

- Fundición de una pieza: Varias piezas pueden integrarse en un único patrón de espuma y fundirse como una sola pieza.

- Proceso simplificado: No hay necesidad de líneas de partición del molde, lo que simplifica el proceso.

- Contras:

- Requiere una gran precisión de patrón: El patrón de la espuma debe ser extremadamente preciso, o la calidad final de la fundición se verá afectada.

- Produce humos: El proceso de vaporización de la espuma genera humos tóxicos que requieren un buen sistema de ventilación.

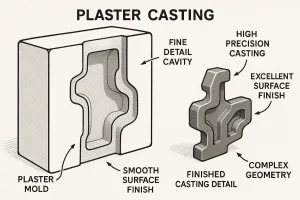

9. Enyesado

Vaciado en escayola utiliza yeso como material para el molde. Se vierte una lechada de yeso líquido alrededor de un patrón y, tras endurecerse, se separa el molde y se retira el patrón. Debido a la fina textura del yeso, este proceso puede lograr una precisión muy alta y captar detalles extremadamente finos.

- Pros:

- Alto acabado superficial: Las piezas moldeadas tienen una superficie muy lisa y pueden captar detalles muy finos.

- Alta precisión dimensional: El molde reproduce con precisión los detalles del patrón, lo que da lugar a tolerancias muy ajustadas.

- Adecuado para formas complejas: La fluidez del yeso permite rellenar cavidades complejas del molde.

- Contras:

- Sólo para metales de bajo punto de fusión: Los moldes de escayola no resisten altas temperaturas, lo que limita su uso al aluminio, el zinc y otras aleaciones.

- Mala permeabilidad del moho: Puede provocar la porosidad del gas si no se manipula correctamente.

10. Colada continua

Colada continua es un proceso especial que produce continuamente piezas de fundición de una sección transversal específica, en lugar de piezas individuales. El metal fundido se vierte continuamente en un molde refrigerado por agua (cristalizador) y, a medida que el metal se solidifica, se extrae continuamente del fondo.

- Pros:

- Eficacia de producción extremadamente alta: El proceso está muy automatizado y puede producir de forma continua.

- Alto aprovechamiento del material: Las piezas moldeadas no requieren contrahuellas, por lo que hay menos desperdicio de material.

- Buena calidad de fundición: La velocidad de enfriamiento uniforme da como resultado una estructura de fundición densa y estable.

- Contras:

- Formas limitadas: Se limita a producir materiales de base con una sección transversal específica.

- Enorme inversión en equipos: Requiere una línea de producción grande y compleja, con unos costes iniciales muy elevados.

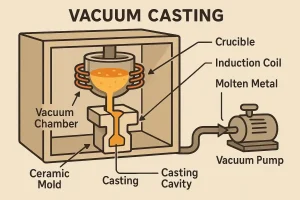

11. Fundición en vacío

La fundición en vacío es un método especializado que implica evacuación del aire de la cavidad del molde durante el proceso de fundición. Al crear un entorno de presión negativa, el metal fundido se introduce en el molde, lo que garantiza que rellene perfectamente todos los detalles, incluidas las secciones complejas e intrincadas, sin la resistencia del aire atrapado.

Pros:

- Alta calidad de fundición: El vacío elimina eficazmente la porosidad del gas y el aire atrapado, lo que da lugar a una estructura interna densa.

- Excelente reproducción de los detalles: La presión negativa garantiza que el metal llegue a todas las partes del molde, reproduciendo con precisión los detalles finos del patrón.

- Acabado superficial superior: Las piezas fundidas tienen una superficie muy lisa, lo que a menudo reduce la necesidad de mecanizado posterior.

Contras:

- Alto coste de equipamiento: Requiere un equipo de vacío especializado, lo que supone una mayor inversión inicial.

- Menor eficiencia de la producción: El proceso es relativamente lento y no es adecuado para una producción rápida y de gran volumen.

Conclusión

Cada proceso de fundición es un testimonio del ingenio humano, que ofrece una solución perfecta para necesidades industriales específicas. Comprender las características de estos procesos es clave para tomar decisiones informadas en el diseño de ingeniería y la fabricación. En última instancia, la elección debe basarse en un análisis exhaustivo del diseño de la pieza, los requisitos de material y el presupuesto de producción, para garantizar que el proceso elegido maximiza los objetivos de su proyecto.

¿Necesita ayuda para elegir el proceso de fundición adecuado para su proyecto? Contacte hoy mismo con nuestros expertos para una consulta gratuita y permítanos ayudarle a encontrar la solución de fabricación óptima.