Das Glühen ist eines der grundlegendsten Wärmebehandlungsverfahren in der Metallurgie. Es dient der Verbesserung der Duktilität, der Verringerung innerer Spannungen und der Verfeinerung des Gefüges von Metallen wie Gusseisen, Stahl, Aluminium und Kupferlegierungen. Durch das Erhitzen eines Metalls auf eine bestimmte Temperatur, das Halten dieser Temperatur für eine kontrollierte Dauer und das anschließende langsame Abkühlen - in der Regel im Ofen - wird die atomare Struktur des Metalls in eine stabilere und einheitlichere Form gebracht.

Was ist Glühen?

Einfach ausgedrückt ist das Glühen ein kontrollierter Erwärmungs- und Abkühlungszyklus, der auf metallische Werkstoffe angewendet wird, um ihre physikalischen und mechanischen Eigenschaften zu verändern, ohne ihre Form zu verändern. Das Hauptziel besteht darin, das Metall zu erweichen und seine Verarbeitbarkeit wiederherzustellen, nachdem es durch Prozesse wie Gießen, Schmieden oder Bearbeiten gehärtet oder verformt wurde.

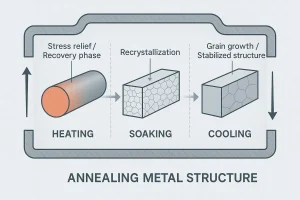

Während des Glühens kommt es zu drei mikrostrukturellen Umwandlungen:

- Erholung: Die bei der Verformung entstehenden Versetzungen und inneren Spannungen werden abgebaut.

- Rekristallisation: Es bilden sich neue, spannungsfreie Körner, die die verformte Struktur ersetzen.

- Wachstum des Getreides: Bei höheren Temperaturen oder längerer Haltezeit vergrößern sich die Körner bis zu einer stabilen Größe.

Das Ergebnis ist ein Material mit verbesserter Duktilität, Dimensionsstabilität und Bearbeitbarkeit.

Querschnittsansicht zur Veranschaulichung der Umwandlung von Metallkörnern während des Glühvorgangs.

Wie der Annealing-Prozess funktioniert

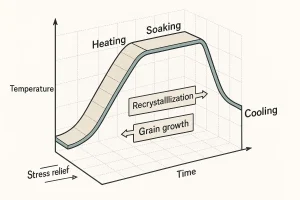

Das Glühen erfolgt in einem kontrollierten dreistufigen Wärmezyklus. Anstatt diese Schritte isoliert zu betrachten, ist es hilfreich zu sehen, wie jede Stufe die nächste vorbereitet: Durch Erhitzen wird ein gleichmäßiges Temperaturfeld geschaffen, durch Eintauchen werden die mikrostrukturellen Veränderungen abgeschlossen, und durch langsames Abkühlen werden diese Veränderungen ohne erneute Belastung festgeschrieben.

1. Erhitzungsphase

In der Erwärmungsphase wird das Bauteil mit einer gemessenen Geschwindigkeit auf Temperatur gebracht, so dass die Oberfläche und der Kern gemeinsam ohne große Gradienten ansteigen. Bei Eisenlegierungen bedeutet dies in der Regel eine gezielte 500-900 °CBei schwereren Gussstücken wird die Rampe langsamer gefahren, um Temperaturschocks oder Verformungen zu vermeiden. Die richtige Befestigung hält die Lastpfade im Gleichgewicht, und eine inerte oder reduzierende Ofenatmosphäre begrenzt die Oxidation oder Entkohlung, sodass die Oberfläche für die spätere Bearbeitung sauber bleibt. Die Temperatur wird mit Kontroll- und Beladungsthermoelementen überprüft, damit das gesamte Teil - nicht nur die Ofenluft - den vorgesehenen Sollwert erreicht.

2. Einweichphase

Sobald sich der Querschnitt angeglichen hat, ermöglicht das Eintauchen die metallurgische Arbeit. Bei Stählen schreitet die Erholung bis zur Rekristallisation voran und erzeugt neue, spannungsfreie Körner; bei Gusseisen bleibt die Graphitmorphologie erhalten, aber die Matrix kann sich in einen weicheren Zustand verschieben, der einen saubereren Schnitt ermöglicht. Eine praktische Regel ist es, so lange zu warten, bis sich der dickste Regelquerschnitt stabilisiert hat - oft eine Basis von 30-60 Minuten plus zusätzliche Zeit je nach Querschnittsdicke - während Thermoelemente überwachen, um zu bestätigen, dass die gesamte Ladung wirklich auf Temperatur ist. Diese Phase bildet die Grundlage für stabile mechanische Eigenschaften und eine vorhersehbare Bearbeitbarkeit.

3. Abkühlungsphase

Die Abkühlung fixiert dann die beim Eintauchen erreichte Struktur, ohne dass Gradienten oder Eigenspannungen wieder eingeführt werden. Kühlung des Ofens wird bevorzugt, wenn ein Höchstmaß an Weichheit und Maßhaltigkeit erforderlich ist. Dabei wird das Teil langsam durch kritische Bereiche geführt, um erneute Umwandlungen zu vermeiden, die die Matrix verhärten würden. Insbesondere bei Gusseisen verhindert ein bewusstes, langsames Abkühlen die thermische Rissbildung und vermeidet die Neubildung von Weißeisenflecken in dünnen Abschnitten. Die Teile werden in der Regel unterhalb von etwa 200 °C und anhand von Bezugspunkten überprüft, um zu bestätigen, dass die Glühung sowohl mikrostrukturelle als auch dimensionale Stabilität ergeben hat.

Temperatur-Zeit-Kurve zur Veranschaulichung der drei Phasen des Glühprozesses.

Arten des Glühens

Es gibt verschiedene Glühverfahren, weil die Produktionsziele unterschiedlich sind: Manchmal braucht man eine möglichst weiche Matrix für die Bearbeitung, manchmal muss nur die Spannung abgebaut werden, und manchmal muss die Chemie vor der Endbearbeitung homogenisiert werden. Nachdenken über welches Ergebnis Sie als nächstes benötigen verweist Sie auf den richtigen Untertyp.

1. Vollständiges Glühen

Das Vollglühen wird gewählt, wenn eine maximale Weichheit und eine gleichmäßige Ferrit/Perlit-Matrix bei Stählen im Vordergrund stehen. Das Werkstück wird erhitzt über Ak₃und dann im Ofen abkühlen lassen, damit die Härte sinkt und die Bearbeitbarkeit verbessert wird. Dies ist bei Schmiedeteilen, Stahlgussgehäusen und schweren Profilen, die anschließend in erheblichem Umfang vorbearbeitet werden, üblich.

2. Prozessglühen

Wenn die Teile nur durch die Umformung kaltverfestigt sind und für den nächsten Arbeitsgang lediglich die Duktilität wiederhergestellt werden muss, ist ein Prozessglühen ausreichend. Es wird durchgeführt unter Ac₁ so dass die Rekristallisation begrenzt ist, die Zeit bei der Temperatur gering ist und der Durchsatz hoch bleibt. Das Ergebnis ist eine einfachere Umformung ohne die volle Erweichung - oder die Zeitkosten - eines vollständigen Glühvorgangs.

3. Sphäro-Glühen

Hochgekohlte Stähle und Werkzeugstähle lassen sich am besten sphäroidisieren, wenn als nächster Schritt eine schwere Zerspanung oder Kaltumformung ansteht. Durch Halten in der Nähe (oder Radfahren in der Nähe) Ac₁Die lamellaren Karbide brechen in diskrete Sphäroide auf, die die Schnittkräfte verringern und die Oberflächengüte verbessern. Der Kompromiss ist ein längerer Zyklus und eine geringere Zwischenhärte, auf die in der Regel ein Härte- und Anlaßprogramm folgt.

4. Spannungsarmglühen

Wenn die Geometrie bereits nahezu perfekt ist und die Eigenschaften akzeptabel sind, aber Eigenspannungen durch Gießen, Schweißen oder grobe Bearbeitung ein Problem darstellen, ist Spannungsarmglühen die minimale, gezielte Option. Bei Temperaturen, die weit unter dem kritischen Bereich liegen, werden eingeschlossene Spannungen abgebaut, ohne das Gefüge oder die Härte wesentlich zu verändern. Dies ist der typische Stabilisierungsschritt vor einer Präzisionsbearbeitung oder Maßprüfung.

5. Diffusionsglühen (Homogenisierungsglühen)

Wenn die Entmischung bei der Erstarrung der begrenzende Faktor ist - häufig bei Gussstücken aus dicken Legierungen - wird zuerst das Diffusionsglühen angewendet. Das Bauteil wird über einen längeren Zeitraum auf eine hohe Homogenisierungstemperatur gebracht, so dass sich die chemische Zusammensetzung über den gesamten Abschnitt ausgleicht. Da dies zu einer Vergröberung der Körner führen kann, folgt häufig ein Normalisierungs- oder Vollglühschritt, um die Matrix vor der Bearbeitung wieder herzustellen.

6. Rekristallisationsglühen (Nichteisenmetalle)

Aluminium-, Kupfer- und Messinglegierungen, die kaltverformt wurden, erhalten ihre Duktilität durch Rekristallisationsglühen zurück. Bei vergleichsweise niedrigen Temperaturen und kurzen Haltezeiten bilden sich neue, spannungsfreie Körner, ohne dass die mit höheren Eisentemperaturen verbundenen Risiken auftreten. Das Ergebnis sind sauberere Biegungen, eine geringere Rückfederung und ein besser vorhersehbares Umformverhalten beim nächsten Arbeitsgang.

Glühen von Gusseisen

Gusseisen verhält sich beim Glühen aufgrund seines Kohlenstoffgehalts und seiner Graphitstruktur unterschiedlich:

- Graues Eisen: 850-900 °C zum Abbau von Spannungen und zur Verbesserung der Bearbeitbarkeit.

- Duktiles Eisen (Gusseisen mit Kugelgraphit): 500-900 °C zum Spannungsabbau oder Vollglühen zur Verbesserung der Dehnung.

- Weißes Eisen: 850-950 °C, um Zementit in Ferrit und Graphit umzuwandeln, wodurch schmiedbares Eisen entsteht.

- ADI (Austempered Ductile Iron): Kontrolliertes Glühen zur Vorbereitung des erneuten Biegebrennens.

Üblicherweise geglühte Materialien

| Material | Typische Temperatur (°C) | Zweck |

|---|---|---|

| Kohlenstoffstahl | 700-900 | Getreide erweichen und verfeinern |

| Rostfreier Stahl | 1000-1100 | Spannungen abbauen, Korrosionsbeständigkeit wiederherstellen |

| Graues Gusseisen | 850-900 | Reduziert Spannungen, verbessert die Bearbeitbarkeit |

| Sphäroguss | 500-900 | Stressabbau oder vollständige Erweichung |

| Aluminium-Legierungen | 300-400 | Erhöhung der Duktilität |

| Kupfer-Legierungen | 250-500 | Kaltverfestigung entfernen |

Vorteile des Glühens

- Verbessert Duktilität und Zähigkeit

- Verbessert die Bearbeitbarkeit und Dimensionsstabilität

- Entlastet innere Spannungen beim Gießen oder Umformen

- Reduziert die Härte für eine leichtere Verarbeitung

- Homogenisiert das Gefüge und verfeinert die Körner

- Stellt die Korrosionsbeständigkeit in bestimmten Legierungen wieder her

Beschränkungen und Überlegungen

- Zeitaufwändiger Prozess mit langsamer Abkühlung erforderlich

- Mögliche Kornvergröberung bei Überhitzung

- Höhere Energiekosten

- Oxidations- und Verzunderungsgefahr in Freiluftöfen

- Erfordert präzise Temperaturkontrolle, um Phasenprobleme zu vermeiden

Anwendungen in modernen Gießereien und Fertigungsbetrieben

Das Glühen ist sowohl in der Gießerei als auch nach dem Gießen unverzichtbar. In modernen Gießereien für Sphäroguss oder Stahl wird es eingesetzt, um:

- Eigenspannungen entfernen, bevor Bearbeitung oder Veredelung

- Teile vorbereiten für Härten oder Aufkohlen

- Wiederherstellung der Zähigkeit in wärmebeeinflusste Schweißzonen

- Konvertieren weißes Eisen zu schmiedbarem Eisen für Automobil- und Rohrleitungsarmaturen

- Verbesserung der Maßhaltigkeit von komplexe Gussteile

Schlussfolgerung

Das Glühen ist nach wie vor eine der effektivsten und am weitesten verbreiteten Wärmebehandlungen für Metalle. Ob in Gießereien, die Gussstücke aus duktilem Eisen herstellen, oder in Bearbeitungsbetrieben, die Werkstücke für die Endbearbeitung vorbereiten, das kontrollierte Erhitzen und langsame Abkühlen sorgt dafür, dass Metalle das richtige Gleichgewicht zwischen Festigkeit und Dehnbarkeit erreichen.

Fordern Sie ein Angebot an oder sprechen Sie noch heute mit unseren Gießerei-Ingenieuren um zu erfahren, wie die Optimierung des Glühens und der Wärmebehandlung nach Maß die Leistung und Stabilität Ihrer Gussteile verbessern kann.

Häufig gestellte Fragen zum Glühen

1. Warum wird nach dem Gießen geglüht?

Nach dem Gießen weisen Metalle innere Spannungen und ungleichmäßige Gefüge auf. Das Glühen hilft, diese Spannungen abzubauen, die Abmessungen zu stabilisieren und die Bearbeitbarkeit vor der maschinellen Bearbeitung oder Oberflächenbehandlung zu verbessern.

2. Kann das Glühen mehr als einmal durchgeführt werden?

Ja. Bauteile können erneut geglüht werden, wenn sie zusätzlichen Umform-, Bearbeitungs- oder Schweißvorgängen unterzogen wurden, die erneut Spannungen oder Dehnungen in das Material einbringen.

3. Wie beeinflusst die Ofenatmosphäre die Qualität des Glühens?

Die Kontrolle der Atmosphäre ist entscheidend. Ein oxidierender oder verunreinigter Ofen kann zu Verzunderung oder Entkohlung führen. In Gießereien werden häufig inerte oder reduzierende Atmosphären wie Stickstoff- oder Wasserstoffgemische verwendet, um saubere Oberflächen zu erzielen.

4. Was sind häufige Probleme beim Glühen?

Typische Probleme sind ungleichmäßige Erhitzung, Oxidation, Vergröberung des Korns oder unvollständiger Spannungsabbau. Diese Probleme lassen sich durch eine ordnungsgemäße Temperaturkontrolle, eine angemessene Einweichzeit und eine langsame, gleichmäßige Abkühlung vermeiden.