Das Druckgussverfahren (HPDC) nimmt eine zentrale Stellung in der modernen Leichtbauweise ein, insbesondere bei der Großserienproduktion von Aluminium-, Magnesium- und Zinklegierungen. Mit dem Streben der Automobilindustrie nach Gewichtsreduzierung und Integration sowie der Nachfrage nach ultradünnen Profilen in der Unterhaltungselektronik hat sich HPDC zum bevorzugten Verfahren für die Herstellung von Strukturbauteilen, Motorgehäusen und elektronischen Präzisionsgehäusen entwickelt. Dieser Artikel befasst sich mit den Verfahrensprinzipien, den typischen Werkstoffen, den technischen Vorteilen und den Grenzen von HPDC, um eine umfassende Auswahlhilfe für Ihre technischen Anforderungen zu bieten.

Was ist Druckgießen?

Druckguss (HPDC) ist ein Verfahren zur Herstellung von Dauerformen, bei dem geschmolzenes Metall mit extrem hohen Geschwindigkeiten und unter erheblichem mechanischem Druck in eine präzisionsgefertigte Stahlform gespritzt wird.

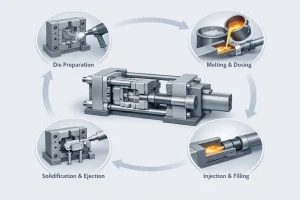

Wie im nachstehenden Prozessdiagramm dargestellt, Zu den Hauptmerkmalen dieses Verfahrens gehören das Füllen mit hohem Druck und hoher Geschwindigkeit, die Verwendung von Dauerformen aus Metall und kurze Produktionszyklen. Was die technischen Parameter betrifft, so liegen die Einspritzdrücke typischerweise zwischen 1.500 und 25.000 psi, und die Füllgeschwindigkeiten erreichen 30-100 m/s. Die synchronisierte Wirkung des Einspritzkolbens und der Schließkraft sorgt dafür, dass das geschmolzene Metall den Formhohlraum innerhalb von Millisekunden vollständig ausfüllt.

Geschichte und Entwicklung des Druckgusses

Die Druckgusstechnologie hat ihren Ursprung in der Mitte des 19. Jahrhunderts in der Druckindustrie, wo sie zunächst zum Gießen von Bleilettern verwendet wurde. Spätere industrielle Anforderungen führten dazu, dass sich das Verfahren von der einfachen Formgebung hin zu komplexen Funktionsteilen entwickelte.

Anfang des 20. Jahrhunderts brachte die explosionsartige Zunahme der Nachfrage nach Motorenteilen in der Automobilindustrie den Aluminiumdruckguss in den industriellen Mainstream. Gegen Ende des 20. Jahrhunderts wandelte sich der Druckguss durch die Einführung von computergestütztem Engineering (CAE) und Simulationssoftware von einem erfahrungsbasierten Handwerk zu einer präzisionsgesteuerten Wissenschaft. Heute bewegt sich die Industrie in Richtung "Giga-Casting", mit dem Ziel, Dutzende von Rohbaukomponenten in ein einziges massives Aluminiumgussstück zu integrieren.

So funktioniert Druckguss

Der Druckguss ist ein hochautomatisierter zyklischer Prozess, bei dem jeder Schritt eine präzise Steuerung der Parameter erfordert, um die mechanischen Eigenschaften und die Oberflächenqualität des Endprodukts zu gewährleisten.

1.Die Vorbereitung und das Sprühen

Vor jedem Zyklus werden die Formoberflächen gereinigt und mit einem Trennmittel besprüht. Dieses Schmiermittel erleichtert nicht nur das Auswerfen des Gussteils, sondern schafft auch eine thermische Barriere, die die Temperatur der Form reguliert und den Stahl vor Erosion durch das geschmolzene Metall schützt.

2. metallisches Schmelzen und Dosieren

Das Metall wird in einem kontrollierten Ofen auf eine bestimmte Temperatur erhitzt. Ein automatisiertes Dosiersystem (z. B. eine Roboterpfanne oder -pumpe) überträgt ein genaues Volumen an geschmolzenem Metall in die Gießhülse der Druckgießmaschine, was für die Aufrechterhaltung eines gleichmäßigen Teilegewichts entscheidend ist.

3. die Hochdruckinjektion und -abfüllung

Der Einspritzkolben bewegt sich in zwei unterschiedlichen Phasen: eine langsame Phase, um Luft aus der Spritzgießhülse zu spülen, gefolgt von einer sofortigen Beschleunigung (Millisekunden), um den Hohlraum zu füllen. Diese hohe Geschwindigkeit gewährleistet, dass das Metall dünnwandige Abschnitte füllt, bevor die Erstarrung einsetzt.

4 Erstarren, Auswerfen und Beschneiden

Das System hält einen hohen Druck aufrecht (Intensivierung), um die Volumenschrumpfung während der Abkühlung zu kompensieren. Nach dem Erstarren öffnet sich die Form und Auswerferstifte drücken das Teil heraus. Abschließend werden das Angusssystem und die Überläufe durch ein Beschneidungswerkzeug oder einen Roboterprozess entfernt.

Unterschiede zwischen HPDC und LPDC (HPDC vs. LPDC)

Bei der Auswahl eines Gießverfahrens ist es von entscheidender Bedeutung, die technischen Grenzen zwischen Druckguss (HPDC) und Niederdruckguss (LPDC) zu kennen, da sie sich direkt auf Leistung und Kosten auswirken.

Betreffend Druck und FüllgeschwindigkeitDas HPDC-Verfahren beruht auf extremem mechanischem Druck und hoher Strömungsgeschwindigkeit und ist daher ideal für dünnwandige, komplexe Teile (1-4 mm). Im Gegensatz dazu verwendet LPDC einen niedrigen Luftdruck für eine sanfte, ruhige Füllung, die sich besser für dickwandigere, strukturell einfachere Teile eignet.

In Bezug auf Innere Dichte und WärmebehandlungLPDC folgt einem gerichteten Erstarrungsmuster, das zu sehr wenigen inneren Poren führt, so dass die Teile einer T6-Lösungs- und Alterungswärmebehandlung unterzogen werden können. HPDC neigt aufgrund der Turbulenzen bei der Hochgeschwindigkeitsfüllung dazu, Luft einzuschließen; diese Mikroporen dehnen sich bei der Hochtemperatur-Wärmebehandlung aus und verursachen Blasenbildung an der Oberfläche. Daher wird eine T6-Behandlung für Standard-HPDC-Teile im Allgemeinen nicht empfohlen.

Von einem Effizienz und Anwendung HPDC hat einen sehr kurzen Produktionszyklus und ist die erste Wahl, um Größenvorteile zu erzielen. Während LPDC eine bessere Luftdichtheit und mechanische Festigkeit bietet, ist es häufig sicherheitskritischen Bauteilen wie Aluminiumrädern vorbehalten, während HPDC für komplexe Gehäuse und Halterungen verwendet wird.

Materialien für den Druckguss

Verschiedene Materialien verleihen Druckgussteilen einzigartige physikalische und mechanische Eigenschaften. Die Auswahl der richtigen Legierung ist die Voraussetzung für ein ausgewogenes Verhältnis zwischen Kosten, Gewicht und Funktionalität.

Aluminium-Legierungen

Dies ist das gängigste Material für HPDC (z. B. ADC12, A380), das ein ausgezeichnetes Verhältnis zwischen Festigkeit und Gewicht, eine hohe Wärmeleitfähigkeit und eine gute Korrosionsbeständigkeit bietet. Es ist das bevorzugte Material für Automobil- und Industriekomponenten.

Magnesium-Legierungen

Als leichtestes Konstruktionsmetall bieten Magnesiumlegierungen (z. B. AZ91D) hervorragende Schwingungsdämpfungs- und EMI-Abschirmungseigenschaften. Sie werden häufig in Rahmen für hochwertige Unterhaltungselektronik und in Innenraumkomponenten von Kraftfahrzeugen verwendet.

Zink-Legierungen

Zinklegierungen (z. B. Zamak 3) zeichnen sich durch ein ausgezeichnetes Fließverhalten und niedrige Schmelzpunkte aus, was ultradünne Wände (weniger als 0,5 mm) ermöglicht. Sie sind auch schonend für die Werkzeuge, was zu einer außergewöhnlich langen Lebensdauer der Formen führt.

Andere Speziallegierungen

Zu dieser Kategorie gehören Kupferlegierungen für hochfeste, verschleißfeste Teile und speziell entwickelte Aluminiumlegierungen mit niedrigem Siliziumgehalt für Teile, die eine hohe Luftdichtheit oder besondere Oberflächenbehandlungen erfordern.

Vorteile des Druckgusses

- Hohe Produktionseffizienz: Kurze Zykluszeiten machen sie zur wirtschaftlichsten Lösung für die Massenproduktion (über 10.000 Stück pro Jahr).

- Dünnwandige Komplexität: Die Fähigkeit, extrem komplexe Geometrien zu formen, reduziert den Bedarf an Nachbearbeitung erheblich.

- Dimensionale Konsistenz: Hohe Wiederholgenauigkeit und stabile Toleranzkontrolle machen es ideal für automatisierte Montagelinien.

Grenzen des Druckgießens

- Risiken der Porosität: Beim Füllen mit hoher Geschwindigkeit kann es zu Lufteinschlüssen kommen, die die Schweißbarkeit des Teils und die herkömmliche Wärmebehandlung bei hohen Temperaturen einschränken.

- Hohe Anfangsinvestition: Die Kosten für Präzisionswerkzeuge und große Druckgussmaschinen sind hoch, so dass sie sich nicht für die Produktion von Kleinserien eignen.

- Wanddicke Empfindlichkeit: Empfindlich gegenüber dicken Abschnitten (Hot Spots); Konstruktionen müssen eine gleichmäßige Wanddicke aufweisen, um Schrumpfungsfehler zu vermeiden.

Anwendungen des Druckgießens

Aufgrund der Ausgewogenheit von Produktionseffizienz und struktureller Komplexität wird HPDC in allen Branchen mit hohen Präzisions- und Kapazitätsanforderungen eingesetzt.

Automobilindustrie

HPDC dominiert den Automobilsektor und wird für Getriebegehäuse, Motorendkappen, Lenkungshalterungen, Lichtmaschinengehäuse und integrierte Karosseriestrukturen verwendet. Seine leichten Eigenschaften sind entscheidend für die Verbesserung der Kraftstoffeffizienz und der Reichweite von Elektrofahrzeugen.

Unterhaltungselektronik

HPDC ist in der Lage, ultradünne Wände und exzellente Oberflächen zu erzielen und wird daher häufig in Smartphone-Rahmen, Laptop-Gehäusen, Tablet-Innenkomponenten und Kameragehäusen eingesetzt, um eine stabile und dennoch leichte Unterstützung zu bieten.

Industrie- und Kommunikationsausrüstung

In der Industrie wird HPDC für Pumpengehäuse, Gehäuse von Elektrowerkzeugen und Kühlkörpersockel verwendet. In der Telekommunikation ist es das zentrale Herstellungsverfahren für die Strahler von 5G-Basisstationen und die Halterungen für Antennenhohlräume, deren Wärmeleitfähigkeit die Stabilität der Geräte gewährleistet.

FAQ

F: Warum wird dieses Verfahren "Hochdruck"-Druckguss genannt? A: Im Gegensatz zum Schwerkraftgießen oder Niederdruckgießen (<0,1 MPa) wird beim HPDC in der Füllphase ein enormer mechanischer Druck ausgeübt (typischerweise 10 MPa bis über 150 MPa). Dieser hohe Druck zwingt das geschmolzene Metall, den Widerstand zu überwinden und komplizierte Lücken sofort zu füllen.

F: Können HPDC-Teile eine wasserdichte Luftdichtheit erreichen? A: Ja. Obwohl die Gefahr von Lufteinschlüssen besteht, kann HPDC durch optimiertes Angussdesign, vakuumunterstützten Druckguss oder sekundäre Imprägnierungsbehandlungen die Anforderungen an die Luftdichtheit der meisten Motorgehäuse und Flüssigkeitskomponenten erfüllen.

F: Können Druckgussteile eloxiert werden? A: Standard-Aluminiumdruckguss (hoher Siliziumgehalt) erscheint nach dem Eloxieren in der Regel dunkel oder gesprenkelt. Wenn eine Eloxierung erforderlich ist, müssen spezielle Legierungen mit niedrigem Siliziumgehalt verwendet werden, oder es sollten alternative Oberflächenbehandlungen wie Elektrophorese oder Pulverbeschichtung in Betracht gezogen werden.

Schlussfolgerung

Das Druckgussverfahren (HPDC) ist der optimale Weg zum Ausgleich "komplexe Geometrie, Leichtbauweise und niedrige Stückkosten". Auch wenn die Kontrolle der Porosität und die anfänglichen Investitionen eine Herausforderung darstellen, ist ihre Position in der modernen Fertigung für hohe Stückzahlen und hohe Konsistenz unersetzlich.

[Laden Sie jetzt Ihre 3D-Zeichnungen hoch für ein schnelles Angebot] [Kontaktieren Sie unsere Ingenieure, um Ihre Prozessauswahl zu besprechen]