In der weiten Welt der Fertigung ist das Gießen für seine Fähigkeit bekannt, geschmolzenes Metall in komplexe Teile zu verwandeln. Das Gießen ist jedoch kein einheitliches Verfahren, sondern umfasst eine Vielzahl von Methoden, die jeweils für bestimmte Anwendungen geeignet sind. Das Verständnis der einzigartigen Merkmale jedes Gießverfahrens ist der Schlüssel zur Sicherstellung der Teilequalität, zur Kontrolle der Produktionskosten und zur Optimierung der Liefertermine. Dieser Artikel gibt einen detaillierten Einblick in die 10 gängigsten Gießverfahren, um Ihnen zu helfen, die perfekte Lösung für Ihr Projekt zu finden.

Was ist der Casting-Prozess?

Einfach ausgedrückt, die Gießverfahren ist das Verfahren, bei dem ein Metall erhitzt wird, bis es flüssig wird, und dann in eine Form mit einer bestimmten Form gegossen oder gespritzt wird. Nachdem das Metall abgekühlt und erstarrt ist, wird die Form entfernt, um ein festes Teil zu erhalten, das mit dem Inneren der Form identisch ist. Die verschiedenen Gießverfahren sind im Grunde nur verschiedene Wege, um dieses Ziel zu erreichen. Sie unterscheiden sich in ihren Formwerkstoffen, Gießverfahren und Druckbedingungen, um den unterschiedlichen Produktanforderungen gerecht zu werden.

Okay, ich werde dafür sorgen, dass die Vor- und Nachteile für jedes Gießverfahren erhalten bleiben. Hier ist der überarbeitete Inhalt mit den vollständigen Details, einschließlich der Vor- und Nachteile für jede Methode.

Der Casting-Prozess

Beim Gussverfahren wird ein Metall erhitzt, bis es flüssig wird, und dann in eine Form mit einer bestimmten Form gegossen oder gespritzt. Nachdem das Metall abgekühlt und erstarrt ist, wird die Form entfernt, um ein festes Teil zu erhalten, das mit dem Inneren der Form identisch ist. Die verschiedenen Gießverfahren sind im Grunde nur verschiedene Wege, um dieses Ziel zu erreichen. Sie unterscheiden sich in ihren Formwerkstoffen, Gießverfahren und Druckbedingungen, um den unterschiedlichen Produktanforderungen gerecht zu werden.

Haupttypen von Gussverfahren

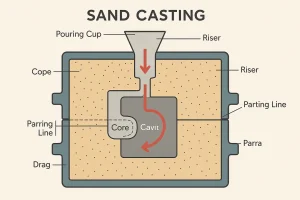

1. Sandguss

Sandguss verwendet ein wiederverwendbares Modell (aus Holz oder Metall), um eine Negativform des Teils in einem Sandkasten zu erstellen. Die Form wird aus einem Gemisch aus Sand, Ton und Wasser oder chemischen Bindemitteln hergestellt. Dieses Verfahren ist sehr vielseitig und kann Teile von wenigen Kilogramm bis zu mehreren Tonnen gießen. Es ist mit fast allen Metallen kompatibel, von Gusseisen bis zu verschiedenen Legierungen.

- Vorteile:

- Geringe Kosten: Das Formmaterial (Sand) und die Ausrüstung sind relativ preiswert.

- Hohe Flexibilität: Es kann zum Gießen eines breiten Spektrums von Teilegrößen verwendet werden.

- Breite Materialpalette: Mit diesem Verfahren kann fast jedes Metall bearbeitet werden.

- Nachteile:

- Grobe Oberflächenbearbeitung: Gussstücke haben eine raue Oberflächenstruktur, die oft eine Nachbearbeitung erfordert.

- Niederdimensionale Genauigkeit: Im Vergleich zu Präzisionsgussverfahren weist Sandguss größere Maßtoleranzen auf.

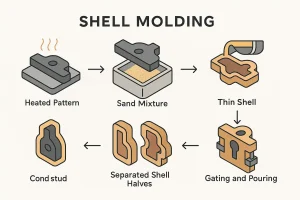

2. Muschelformung

Muschelformung verwendet ein Harzbindemittel, um eine dünne, starre Schalenform aus Sand herzustellen. Das Verfahren beginnt mit dem Erhitzen eines Metallmodells und dem Auftragen einer Mischung aus Sand und duroplastischem Harz. Die entstehende Schalenform ist dichter und stabiler als eine herkömmliche Sandform, was zu einer besseren Oberflächengüte und höherer Maßgenauigkeit führt.

- Vorteile:

- Hohe Produktionseffizienz: Der Prozess kann automatisiert werden, und die Zykluszeit ist kurz.

- Gute Gussqualität: Die dichtere Form führt zu einer besseren Oberflächengüte und einer höheren Maßgenauigkeit als beim herkömmlichen Sandguss.

- Wiederverwendbare Gussformen: Die Gussformen können mehrfach verwendet werden, was die Kosten pro Teil senkt.

- Nachteile:

- Höhere Materialkosten: Das Harzbindemittel ist teurer als normaler Sand.

- Nicht für große Teile: Die Größe der Form ist durch die Ausrüstung begrenzt, so dass sie für das Gießen extrem großer Teile nicht geeignet ist.

3. Feinguss

Feinguss ist ein Verfahren, das auf äußerste Präzision ausgelegt ist. Dabei wird zunächst ein detailliertes Wachsmodell erstellt, das dann mit einem Keramikschlamm überzogen wird, um eine starre Hülle zu bilden. Mit diesem Verfahren lassen sich unglaublich komplexe Formen mit sehr hoher Maßgenauigkeit und hervorragender Oberflächengüte herstellen, so dass eine nachträgliche Bearbeitung oft überflüssig ist.

- Vorteile:

- Extrem hohe Maßgenauigkeit: Es können sehr enge Toleranzen erreicht werden.

- Ausgezeichnete Oberflächengüte: Die Gussteile haben eine sehr glatte Oberfläche.

- Komplexe Formen: Sie kann problemlos komplexe Innen- und Außengeometrien herstellen.

- Nachteile:

- Hohe Kosten: Die Formen und Materialien (Wachs, Keramikschlicker) sind teuer, und der Prozess umfasst viele Schritte.

- Langer Produktionszyklus: Der gesamte Prozess, von der Modellherstellung bis zum endgültigen Guss, ist zeitaufwändig.

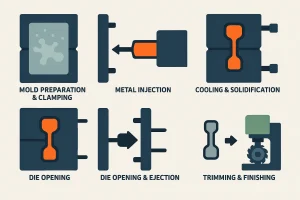

4. Druckguss

Druckguss ist ein für die Massenproduktion konzipiertes Verfahren. Dabei wird geschmolzenes Metall mit hoher Geschwindigkeit und hohem Druck in eine präzise, wiederverwendbare Stahlform, die so genannte Matrize, gespritzt. Der hohe Druck sorgt dafür, dass das Metall selbst die kompliziertesten Details ausfüllt und eine dichte innere Struktur ohne Lufteinschlüsse entsteht.

- Vorteile:

- Äußerst hohe Produktionseffizienz: Die Zykluszeit ist sehr kurz.

- Hohe Teilefestigkeit: Durch die Hochdruckfüllung entsteht eine dichte innere Struktur, die zu stärkeren Teilen führt.

- Geeignet für große Mengen: Die Kosten pro Teil sinken mit zunehmendem Volumen erheblich.

- Nachteile:

- Extrem hohe Schimmelkosten: Der Entwurf und die Herstellung einer präzisen Stahlform erfordern eine hohe Anfangsinvestition.

- Nicht für kleine Chargen: Die hohen Werkzeugkosten können nicht amortisiert werden, wenn das Produktionsvolumen gering ist.

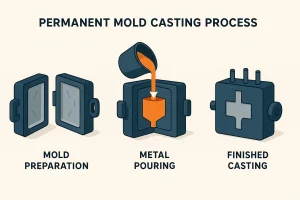

5. Kokillengießen

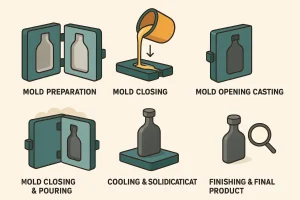

Dauerformguss verwendet eine wiederverwendbare Metallform, in die das geschmolzene Metall unter Schwerkraft oder geringem Druck eingefüllt wird. Gussstücke aus diesem Verfahren haben eine dichte innere Struktur mit guten mechanischen Eigenschaften und einer besseren Oberflächenbeschaffenheit als Sandgussstücke.

- Vorteile:

- Gute Gussqualität: Die Gussstücke haben eine dichte innere Struktur ohne Poren.

- Höhere Produktionseffizienz: Die Formen können wiederholt verwendet werden, und die Zykluszeiten sind schneller als beim Sandguss.

- Hochdimensionale Genauigkeit: Die Gussteile haben enge Toleranzen und eine gute Oberflächenqualität.

- Nachteile:

- Hohe Formkosten: Die Herstellungskosten für Metallformen sind hoch.

- Nicht für komplizierte Formen: Formen werden in der Regel in zwei Hälften hergestellt, was die Herstellung allzu komplexer Geometrien erschwert.

6. Schwerkraftgießen

Schwerkraftguss ist ein Verfahren, bei dem das Eigengewicht des geschmolzenen Metalls genutzt wird, um in den Formhohlraum zu fließen, in der Regel in eine Metallform. Das Verfahren ist relativ einfach und erfordert weniger komplexe Anlagen als das Druckgussverfahren.

- Vorteile:

- Einfacher Prozess: Der Betrieb ist relativ einfach und erfordert nur wenig Ausrüstung.

- Stabile Gussqualität: Durch die Schwerkraftfüllung haben die Gussteile weniger innere Fehler und eine stabilere Qualität.

- Niedrigere Kosten: Die Vorabinvestitionen sind viel geringer als beim Druckguss.

- Nachteile:

- Langer Produktionszyklus: Die natürliche Abkühlungsgeschwindigkeit ist langsamer, was zu einer geringeren Produktionseffizienz führt.

- Nicht für dünnwandige Teile: Die begrenzte Fließfähigkeit des geschmolzenen Metalls macht es schwierig, komplexe, dünnwandige Strukturen zu füllen.

7. Schleudergießen

Schleuderguss nutzt die Rotationskraft, um flüssiges Metall gegen die Innenwand einer Form zu schleudern. Die Form dreht sich mit hoher Geschwindigkeit, während das geschmolzene Metall gegossen wird, und die Zentrifugalkraft drückt das Metall an die Außenwand, wo es erstarrt.

- Vorteile:

- Dichte innere Struktur: Die Zentrifugalkraft beseitigt Schrumpfungsfehler und Poren.

- Keine Steigleitungen: Es erfordert keine komplexen Anschnitt- und Steigrohrsysteme, was die Materialausnutzung verbessert.

- Hohe Gussqualität: Verunreinigungen und leichtere Stoffe werden an die Innenwand gedrängt und sind leicht zu entfernen.

- Nachteile:

- Begrenzte Formen: Nur für die Herstellung von zylindrischen oder rohrförmigen Teilen geeignet.

- Hohe Ausrüstungskosten: Spezialisierte Schleudergussanlagen erfordern hohe Investitionen.

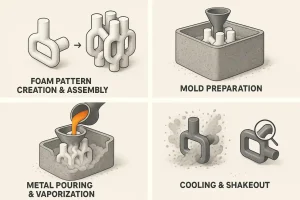

8. Lost Foam Gießen

Lost Foam Gießen verwendet ein Modell aus expandiertem Polystyrolschaum (EPS). Wenn geschmolzenes Metall direkt auf das Modell gegossen wird, verdampft der Schaum durch die Hitze, und das Metall füllt den zurückbleibenden Raum aus. Dieser "Verdampfungs"-Prozess ermöglicht ein nahezu endkonturnahes Gießen, wodurch sich die Notwendigkeit einer Nachbearbeitung verringert.

- Vorteile:

- Fast-Netzform: Das Gussteil ist perfekt auf das Schaumstoffmodell abgestimmt, so dass keine Nachbearbeitung erforderlich ist.

- Einteiliger Guss: Mehrere Teile können in ein einziges Schaumstoffmodell integriert und in einem Stück gegossen werden.

- Vereinfachtes Verfahren: Es besteht keine Notwendigkeit für Formtrennlinien, was den Prozess vereinfacht.

- Nachteile:

- Erfordert hohe Mustergenauigkeit: Das Schaumstoffmodell muss äußerst präzise sein, da sonst die endgültige Gussqualität beeinträchtigt wird.

- Erzeugt Dämpfe: Bei der Verdampfung des Schaums entstehen giftige Dämpfe, die ein gutes Belüftungssystem erfordern.

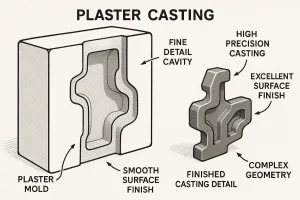

9. Gipsabguss

Gipsabdruck verwendet Gips auf Gipsbasis als Formmaterial. Ein flüssiger Gipsbrei wird um ein Modell gegossen, und nach dem Aushärten wird die Form getrennt und das Modell entfernt. Aufgrund der feinen Struktur des Gipses kann dieses Verfahren eine sehr hohe Präzision erreichen und extrem feine Details erfassen.

- Vorteile:

- Hohe Oberflächengüte: Die Gussteile haben eine sehr glatte Oberfläche und können sehr feine Details aufnehmen.

- Hochdimensionale Genauigkeit: Die Form bildet die Details des Musters genau nach, was zu engen Toleranzen führt.

- Geeignet für komplizierte Formen: Die Fließfähigkeit des Gipses ermöglicht das Ausfüllen komplexer Formhohlräume.

- Nachteile:

- Nur für Metalle mit niedrigem Schmelzpunkt: Gipsformen können hohen Temperaturen nicht standhalten und sind daher nur für Aluminium, Zink und andere Legierungen geeignet.

- Schlechte Schimmelpilzdurchlässigkeit: Bei unsachgemäßer Handhabung kann dies zu Gasporosität führen.

10. Strangguss

Strangguss ist ein spezielles Verfahren, bei dem nicht einzelne Stücke, sondern Gussteile mit einem bestimmten Querschnitt kontinuierlich hergestellt werden. Geschmolzenes Metall wird kontinuierlich in eine wassergekühlte Form (Kristallisator) gegossen, und während das Metall erstarrt, wird es kontinuierlich vom Boden abgezogen.

- Vorteile:

- Äußerst hohe Produktionseffizienz: Das Verfahren ist hoch automatisiert und kann kontinuierlich produzieren.

- Hohe Materialausnutzung: Gussteile benötigen keine Speiser, so dass weniger Materialabfall anfällt.

- Gute Gussqualität: Die gleichmäßige Abkühlgeschwindigkeit führt zu einer dichten und stabilen Gussstruktur.

- Nachteile:

- Begrenzte Formen: Sie ist auf die Herstellung von Grundstoffen mit einem bestimmten Querschnitt beschränkt.

- Enorme Investitionen in die Ausrüstung: Sie erfordert eine große und komplexe Produktionsanlage mit sehr hohen Vorlaufkosten.

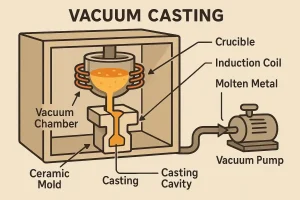

11. Vakuumgießen

Das Vakuumgießen ist ein spezielles Verfahren, bei dem Evakuierung der Luft aus dem Formhohlraum während des Gießvorgangs. Durch die Schaffung einer Unterdruckumgebung wird das geschmolzene Metall in die Form gezogen, wodurch sichergestellt wird, dass es jedes Detail, einschließlich komplexer und komplizierter Abschnitte, ohne Widerstand durch eingeschlossene Luft perfekt ausfüllt.

Vorteile:

- Hohe Gussqualität: Durch das Vakuum werden Gasporosität und Lufteinschlüsse wirksam beseitigt, was zu einer dichten inneren Struktur führt.

- Hervorragende Detailwiedergabe: Der Unterdruck sorgt dafür, dass das Metall alle Teile der Form erreicht und die feinen Details des Modells genau reproduziert werden.

- Hervorragende Oberflächengüte: Die Gussteile haben eine sehr glatte Oberfläche, so dass häufig keine Nachbearbeitung erforderlich ist.

Nachteile:

- Hohe Ausrüstungskosten: Sie erfordert eine spezielle Vakuumausrüstung, was zu einer höheren Anfangsinvestition führt.

- Geringere Produktionseffizienz: Das Verfahren ist relativ langsam und eignet sich nicht für die schnelle Produktion großer Mengen.

Schlussfolgerung

Jedes Gießverfahren ist ein Zeugnis menschlichen Einfallsreichtums und bietet eine perfekte Lösung für spezifische industrielle Anforderungen. Das Verständnis der Eigenschaften dieser Verfahren ist der Schlüssel zu fundierten Entscheidungen in der Konstruktion und Fertigung. Letztendlich sollte die Wahl auf einer umfassenden Analyse des Teiledesigns, der Materialanforderungen und des Produktionsbudgets beruhen, um sicherzustellen, dass das gewählte Verfahren die Ziele Ihres Projekts optimal erfüllt.

Benötigen Sie Hilfe bei der Auswahl des richtigen Gießverfahrens für Ihr Projekt? Kontaktieren Sie unsere Experten noch heute für eine kostenlose Beratung und lassen Sie uns Ihnen helfen, die optimale Fertigungslösung zu finden.