Непрерывная разливка (CC) играет ключевую роль в современной металлургии, превращая расплавленный металл в непрерывные полуфабрикаты, такие как заготовки и слябы. По сравнению с традиционными Литье в чугунCC предлагает гораздо больше. эффективность и консистенция продукта благодаря исключению нескольких промежуточных энергоемких этапов. Это делает его предпочтительным процессом для средние и большие объемы производство металлов, изготовление плиты, цветение, и заготовки в качестве сырья для последующей прокатки и экструзии.

Что такое непрерывное литье

Непрерывное литье - это промышленный процесс, в котором используется водоохлаждаемая кристаллизатор (Mold) для непрерывного затвердевания расплавленного металла, в результате чего образуется полуфабрикат (литая заготовка или полуфабрикатный сляб/плита) с постоянной геометрической формой.

Основное отличие непрерывного литья от метода слитка заключается в непрерывности процесса: при непрерывном литье металл непрерывно заливается и затвердевает, в результате чего получается полуфабрикат, длина которого теоретически бесконечна; при методе слитка процесс прерывистый, в результате чего получаются слитки фиксированного размера. Таким образом, процесс непрерывного литья является линейным и высокоавтоматизированным.

Центральным оборудованием в этом процессе является Машина непрерывного литья заготовок (МНЛЗ).

Как работает процесс

Непрерывное литье использует непрерывность потока и высокий уровень автоматизация для обеспечения качества продукции и эффективности производства. Ключевые параметры контроля включают стабильный уровень расплавленного металла, равномерность начального затвердевания (первичная оболочка) и точный контроль скорости отвода.

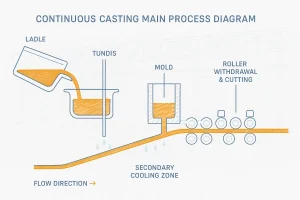

Пошаговый технологический процесс непрерывной разливки, от заливки расплавленного металла до резки и складирования заготовок.

1. Перенос металла и управление потоком

Расплавленный металл переносится из половник к тундиш. Промковш служит для буферизации потока, стабилизации давления заливки и уровня жидкости, а также является критической зоной для удаление включений. Жидкий металл поступает в водоохлаждаемый кристаллизатор через погружную насадку. Ключевым моментом на этом этапе является поддержание стабильный уровень жидкости и точное управление потоком чтобы обеспечить плавное переливание.

2. Зона пресс-формы и начальное затвердевание

Это сердце процесса непрерывной разливки. Расплавленный металл контактирует с медью, охлаждаемой водой кристаллизаторбыстро рассеивая тепло и образуя тонкий, равномерный основная оболочка.

В зоне кристаллизатора роль флюс (или защитный шлак) имеет решающее значение. Нанесенный на поверхность расплавленного металла внутри кристаллизатора, он расплавляется, образуя смазочный, изолирующий и защитный слой. Расплавленный шлак течет между оболочкой и стенками кристаллизатора, обеспечивая смазка для уменьшения трения; слой шлака на поверхности обеспечивает изоляция и предотвращает окисление стали; и, что особенно важно, активно предотвращает прилипание (налипание).

Кроме того, кристаллизатор должен подвергаться незначительным высокочастотная осцилляция для периодического разрушения связи между первичной оболочкой и стенками формы, что еще больше оптимизирует качество поверхности.

3. Вторичное охлаждение и отвод

После выхода из кристаллизатора отливка имеет лишь хрупкую затвердевшую оболочку. Затем процесс переходит в зона вторичного охлаждениягде отливка интенсивно охлаждается, обычно с помощью распыления воды ( распылительное охлаждение ) или погружение в воду, пока полное застывание достигается. Это критический этап в процессе непрерывного литья.

Роликовая опора и контроль скорости отбора должны быть точными, чтобы определить продолжительность затвердевания и скорость производства. Конструкции МНЛЗ включают в себя общие изогнутый тип, а также вертикальный тип и горизонтальный тип.

4. Резка и обработка

Когда отливка полностью затвердевает, ее с постоянной скоростью вытягивает роликовая тяга система. Впоследствии она разрезать на предварительно заданную длину с помощью машин пламенной резки или ножниц. Отрезанные заготовки часто могут быть отправлены непосредственно на линию последующей прокатки (горячая зарядка), что значительно экономит расход энергии и время на повторный нагрев.

Используемые материалы

Непрерывное литье - это очень универсальная технология, применимая к различным металлическим системам:

- Сталь: Основной материал применения, включая углеродистую сталь, легированную сталь и нержавеющую сталь. Во время литья стали, Электромагнитное перемешивание (EMS) часто используется для оптимизации структуры затвердевания и точного контроля внутренних дефектов, таких как сегрегация в центре.

- Алюминий: Обычно используются такие варианты КК, как литье в полосовую форму или двухвалковое литье. Эти материалы требуют более точного контроля над эффективность теплообмена и защита от инертных газов для подавления окисления.

- Медь и ее сплавы: Благодаря чрезвычайно высокой теплопроводностьстрогий контроль над скорость охлаждения необходимо для предотвращения образования трещин и внутренних напряжений.

Преимущества

Непрерывное литье предлагает значительные технические и экономические преимущества в металлургическом производстве:

- Высокий выход металла: Выход металла обычно превышает 90% ( $>90\%$ ), существенно снижая потери на головку и хвост, связанные с традиционным методом изготовления слитков.

- Энергосбережение и эффективность: Исключение промежуточных этапов, таких как зачистка слитков и повторный нагрев в печи выдержки. В частности, возможность горячая зарядка значительно снижает расход энергии на повторный нагрев и сокращает общий производственный цикл.

- Качество и постоянство продукции: Непрерывные и стабильные условия застывания формируют однородную мелкозернистая структураобеспечивая высокую консистенция в точности размеров и внутренней структуры заготовок.

- Автоматизация и интеграция: Весь процесс очень автоматизированныйоблегчает интеграцию передовых цифровых систем управления и позволяет напрямую интеграция с прокатными линиями.

Ограничения

Несмотря на свои преимущества, процесс непрерывного литья имеет присущие ему ограничения:

- Высокие капитальные вложения: Стоимость проектирования, изготовления и установки МНЛЗ очень высока.

- Ограниченные формы поперечного сечения: В первую очередь подходит для производства заготовок с постоянное сечение (слябы, блюмы, круги), что затрудняет адаптацию к сложным или непостоянным геометриям.

- Узкое окно процесса: Требования к таким параметрам, как температура заливки, скорость отвода и интенсивность охлаждения, чрезвычайно строги и требуют точного и стабильного контроля.

- Гибкость при переключении с низким содержанием сплава: Периоды перехода и настройки между различными сплавами или спецификациями довольно продолжительны, а очистка сложна.

Приложения

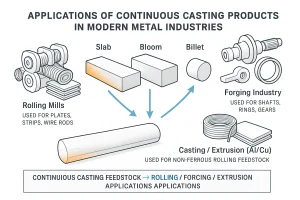

Техническая иллюстрация, показывающая, как сырье для непрерывной разливки - слябы, блюмы и заготовки - используется для процессов прокатки, ковки и экструзии.

Непрерывное литье применяется во всех основных отраслях производства металлических материалов:

- Сталелитейная промышленность: Подавляющее большинство стальных слябы, блюмы и заготовки производятся на КК, служат сырьем для прокатки листов, профилей и катанки.

- Алюминиевая промышленность: Широко используется в таких процессах, как полосовое литьё и двухвалкового литья, в качестве сырья для производства алюминиевой фольги, листов и плит.

- Медь и латунь: Используется для производства непрерывных стержни, трубы, и сырьё для производства катанки требуется для прокладки электропроводки.

Сравнение

Непрерывное литье занимает уникальное положение с точки зрения эффективности и объема:

- Vs. Литье в чугун: Непрерывное литье имеет решающее преимущество в эффективность, равномерность и урожайность.

- Vs. Литье в песок: Литье в песчаные формы используется для производства деталей конечной или близкой к конечной формы с сложные геометрии; CC фокусируется на эффективном производстве непрерывные полуфабрикаты.

- Vs. Кастинг с прямым охлаждением (DC): Литье постоянного тока используется в основном для производства алюминиевых слитков. При этом расплавленный металл заливается непосредственно в водоохлаждаемую форму, медленно погружаясь, что обеспечивает более высокую скорость охлаждения. Принципиальное отличие от традиционного КК заключается в том, что ДК - это полунепрерывный или периодический процесс производства слитков, а не достижение теоретически бесконечного непрерывного производства.

Заключение

Непрерывное литье демонстрирует выдающуюся современную инженерную ценность благодаря своим характеристикам высокая эффективность, высокая согласованность и интеграция производства. Благодаря устранению промежуточных этапов, оптимизации качества продукции и экономии ресурсов он стал основополагающей технологией для мировой металлургической промышленности. Поэтому она сохранит свою ключевая позиция в средне- и крупносерийном производстве металлов.

Готовы начать свой проект? Свяжитесь с нашими инженерами для детальной оценки литья.