O recozimento é um dos processos de tratamento térmico mais fundamentais na metalurgia. Foi concebido para melhorar a ductilidade, reduzir as tensões internas e refinar a microestrutura de metais como o ferro fundido, o aço, o alumínio e as ligas de cobre. Ao aquecer um metal a uma temperatura específica, mantendo-a durante um período controlado e arrefecendo-a lentamente - normalmente no forno - a estrutura atómica do metal reorganiza-se numa forma mais estável e uniforme.

O que é recozimento

Em termos simples, o recozimento é um ciclo controlado de aquecimento e arrefecimento aplicado a materiais metálicos para alterar as suas propriedades físicas e mecânicas sem alterar a sua forma. O principal objetivo é amolecer o metal e restaurar a sua capacidade de trabalho depois de ter sido endurecido ou distorcido durante processos como a fundição, o forjamento ou a maquinagem.

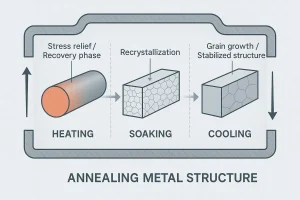

Durante o recozimento, ocorrem três transformações microestruturais:

- Recuperação: As deslocações e as tensões internas geradas durante a deformação são aliviadas.

- Recristalização: Formam-se novos grãos, livres de tensão, que substituem a estrutura deformada.

- Crescimento dos grãos: A temperaturas mais elevadas ou a tempos de conservação prolongados, os grãos aumentam até atingirem um tamanho estável.

O resultado é um material com melhor ductilidade, estabilidade dimensional e maquinabilidade.

Vista de secção transversal ilustrando a transformação dos grãos de metal durante o processo de recozimento.

Como funciona o processo de recozimento

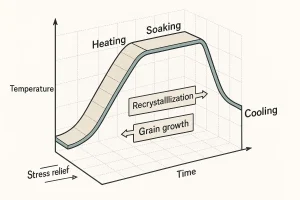

O recozimento prossegue através de um ciclo térmico controlado de três fases. Em vez de as tratar como etapas isoladas, é útil ver como cada etapa prepara a seguinte: o aquecimento estabelece um campo de temperatura uniforme, a imersão completa as alterações microestruturais e o arrefecimento lento bloqueia essas alterações sem reintroduzir tensões.

1. Fase de aquecimento

Na fase de aquecimento, o componente é levado à temperatura a uma taxa medida de modo a que a superfície e o núcleo subam juntos sem grandes gradientes. No caso das ligas ferrosas, isto significa, normalmente, atingir 500-900 °CO forno é um forno de alta temperatura, com as peças fundidas mais pesadas a serem submetidas a uma rampa mais lenta para evitar choques térmicos ou distorções. A fixação correta mantém os caminhos de carga equilibrados e uma atmosfera de forno inerte ou redutor limita a oxidação ou descarbonetação, de modo a que a superfície permaneça limpa para posterior maquinação. A temperatura é verificada com termopares de controlo e de carga para que toda a peça - e não apenas o ar do forno - atinja o ponto de regulação pretendido.

2. Fase de imersão

Depois de a secção ter igualado, a imersão permite que o trabalho metalúrgico aconteça. Nos aços, a recuperação progride para a recristalização e produz novos grãos livres de tensão; nos ferros fundidos, a morfologia da grafite permanece, mas a matriz pode mudar para um estado mais macio que corta de forma mais limpa. Uma regra prática é manter o tempo suficiente para que a secção mais espessa se estabilize - frequentemente uma base de 30-60 minutos mais tempo adicional com a espessura da secção - enquanto monitoriza os termopares para confirmar que toda a carga está verdadeiramente à temperatura. Esta fase estabelece a base para propriedades mecânicas estáveis e maquinabilidade previsível.

3. Fase de arrefecimento

O arrefecimento fixa então a estrutura obtida na imersão sem reintroduzir gradientes ou tensões residuais. Arrefecimento do forno é preferido quando é necessária a máxima suavidade e estabilidade dimensional, guiando a peça lentamente através de gamas críticas para evitar novas transformações que endureceriam a matriz. Para os ferros fundidos em particular, um arrefecimento deliberado e lento previne a fissuração térmica e evita a re-formação de manchas de ferro branco em secções finas. As peças são normalmente descarregadas abaixo de cerca de 200 °C e verificados em pontos de referência para confirmar que o recozimento proporcionou estabilidade microestrutural e dimensional.

curva temperatura-tempo que ilustra as três fases do processo de recozimento.

Tipos de recozimento

Existem diferentes modos de recozimento porque os objectivos de produção são diferentes: por vezes, é necessário obter a matriz mais macia possível para a maquinagem, por vezes, apenas é necessário eliminar as tensões e, por vezes, é necessário homogeneizar a química antes de qualquer acabamento. Pensando em qual o resultado que precisa a seguir irá indicar-lhe o subtipo correto.

1. Recozimento total

O recozimento total é escolhido quando a prioridade é a máxima suavidade e uma matriz uniforme de ferrite/pearlite nos aços. A peça de trabalho é aquecida acima de Ac₃A transformação é efectuada durante um período de tempo suficiente para que a transformação se complete e, em seguida, deixa-se arrefecer no forno para que a dureza diminua e a maquinabilidade melhore. Isto é comum para peças forjadas, caixas de aço fundido e secções pesadas que serão posteriormente submetidas a uma maquinagem de desbaste significativa.

2. Processo de recozimento

Quando as peças são apenas endurecidas por trabalho a partir da conformação e apenas é necessário recuperar a ductilidade para a passagem seguinte, o recozimento de processo é suficiente. É efectuado abaixo do Ac₁ de modo a que a recristalização seja limitada, o tempo à temperatura seja modesto e o rendimento se mantenha elevado. O resultado é uma conformação mais fácil sem o amolecimento total - ou o custo de tempo - de um recozimento completo.

3. Recozimento de esferoidização

Os aços de alto teor de carbono e os aços ferramenta respondem melhor à esferoidização quando o passo seguinte é o corte pesado ou a conformação a frio. Ao manter em torno de (ou andar perto de) Ac₁Os carbonetos lamelares dividem-se em esferóides discretos que reduzem as forças de corte e melhoram o acabamento da superfície. A contrapartida é um ciclo mais longo e uma dureza intermédia mais baixa, que é normalmente seguida de um programa de endurecimento e revenimento.

4. Recozimento para alívio de tensões

Se a geometria já estiver próxima do estado líquido e as propriedades forem aceitáveis, mas as tensões residuais resultantes da fundição, soldadura ou maquinagem de desbaste forem uma preocupação, o recozimento de alívio de tensões é a opção mínima e direcionada. A temperaturas muito abaixo do intervalo crítico, relaxa a tensão bloqueada sem alterar materialmente a microestrutura ou a dureza. Este é o passo típico de estabilização antes da maquinação de precisão ou da inspeção dimensional.

5. Recozimento por difusão (homogeneização)

Quando a segregação da solidificação é o fator limitante - comum em peças fundidas de ligas espessas - o recozimento por difusão é utilizado em primeiro lugar. O componente é levado a uma temperatura de homogeneização elevada durante um período prolongado para que a química se uniformize ao longo da secção. Uma vez que este processo pode tornar os grãos mais grosseiros, é frequentemente seguido por um passo de normalização ou de recozimento total para repor a matriz antes da maquinagem.

6. Recozimento de recristalização (não ferrosos)

As ligas de alumínio, cobre e latão que foram trabalhadas a frio recuperam a ductilidade através do recozimento de recristalização. A temperaturas comparativamente baixas e a curtos períodos de tempo, formam-se novos grãos sem tensão, sem os riscos associados a temperaturas ferrosas mais elevadas. O resultado são curvas mais limpas, redução do retorno elástico e um comportamento de conformação mais previsível na operação seguinte.

Recozimento de ferro fundido

O ferro fundido comporta-se de forma diferente durante o recozimento devido ao seu teor de carbono e estrutura de grafite:

- Ferro cinzento: 850-900 °C para aliviar as tensões e melhorar a maquinabilidade.

- Ferro fundido dúctil (ferro fundido nodular): 500-900 °C para alívio de tensões ou recozimento total para melhorar o alongamento.

- Ferro branco: 850-950 °C para converter a cementite em ferrite e grafite, formando ferro maleável.

- ADI (ferro fundido dúctil austemperado): Recozimento controlado para preparar a reaustemperação.

Materiais comumente recozidos

| Material | Temperatura típica (°C) | Objetivo |

|---|---|---|

| Aço carbono | 700-900 | Suavizar e afinar o grão |

| Aço inoxidável | 1000-1100 | Aliviar o stress, restaurar a resistência à corrosão |

| Ferro fundido cinzento | 850-900 | Reduzir o stress, melhorar a maquinabilidade |

| Ferro fundido dúctil | 500-900 | Alívio do stress ou suavização total |

| Ligas de alumínio | 300-400 | Aumentar a ductilidade |

| Ligas de cobre | 250-500 | Remover o endurecimento por trabalho |

Vantagens do recozimento

- Melhora a ductilidade e a tenacidade

- Melhora a maquinabilidade e a estabilidade dimensional

- Alivia as tensões internas resultantes da fundição ou da moldagem

- Reduz a dureza para facilitar o processamento

- Homogeneiza a microestrutura e refina os grãos

- Restaura a resistência à corrosão em certas ligas

Limitações e considerações

- Processo moroso com necessidade de arrefecimento lento

- Possibilidade de engrossamento do grão em caso de sobreaquecimento

- Custo energético mais elevado

- Risco de oxidação ou incrustação em fornos ao ar livre

- Requer um controlo preciso da temperatura para evitar problemas de fase

Aplicações em fundições e fabrico modernos

O recozimento é indispensável nas operações de fundição e pós-fundição. Nas modernas fundições de ferro fundido dúctil ou aço, é utilizado para:

- Eliminar as tensões residuais antes de maquinagem ou acabamento

- Preparar peças para endurecimento ou cementação

- Restaurar a dureza em zonas de soldadura afectadas pelo calor

- Converter ferro branco a ferro maleável para acessórios para automóveis e tubagens

- Melhorar a precisão dimensional de peças fundidas complexas

Conclusão

O recozimento continua a ser um dos tratamentos térmicos mais eficazes e amplamente utilizados para os metais. Quer seja em fundições que produzem peças fundidas de ferro dúctil ou em oficinas de maquinagem que preparam peças para acabamento, o processo de aquecimento controlado e arrefecimento lento garante que os metais atingem o equilíbrio correto entre resistência e ductilidade.

Solicite um orçamento ou fale com os nossos engenheiros de fundição hoje mesmo para saber como o recozimento personalizado e a otimização do tratamento térmico podem melhorar o desempenho e a estabilidade da sua fundição.

Perguntas frequentes sobre recozimento

1. Porque é que o recozimento é aplicado após a fundição?

Após a fundição, os metais contêm tensões internas e microestruturas irregulares. O recozimento ajuda a aliviar estas tensões, a estabilizar as dimensões e a melhorar a maquinabilidade antes da maquinagem ou do acabamento da superfície.

2. O recozimento pode ser efectuado mais do que uma vez?

Sim. Os componentes podem ser recozidos se tiverem sido submetidos a operações adicionais de conformação, maquinagem ou soldadura que reintroduzam tensões ou deformações no material.

3. Como é que a atmosfera do forno afecta a qualidade do recozimento?

O controlo da atmosfera é fundamental. Um forno oxidante ou contaminado pode causar incrustações ou descarbonetação. Nas fundições, as atmosferas inertes ou redutoras, como as misturas de azoto ou hidrogénio, são frequentemente utilizadas para obter resultados de superfície limpa.

4. Quais são os problemas mais comuns durante o recozimento?

Os problemas típicos incluem o aquecimento desigual, a oxidação, o engrossamento do grão ou o alívio incompleto da tensão. Estes problemas são evitados através de um controlo adequado da temperatura, de um tempo de imersão adequado e de um arrefecimento lento e uniforme.