A fundição injectada a alta pressão (HPDC) ocupa uma posição central no fabrico moderno de materiais leves, particularmente na produção em grande escala de ligas de alumínio, magnésio e zinco. Com a procura de redução de peso e integração por parte da indústria automóvel, juntamente com a procura de perfis ultrafinos por parte da eletrónica de consumo, a HPDC tornou-se o processo preferido para o fabrico de componentes estruturais para automóveis, caixas de motor e caixas electrónicas de precisão. Este artigo explora os princípios do processo, os materiais típicos, as vantagens técnicas e as limitações do HPDC para fornecer um guia de seleção abrangente para as suas necessidades de engenharia.

O que é a fundição injectada a alta pressão?

A fundição sob pressão de alta pressão (HPDC) é um processo de fabrico de moldes permanentes em que o metal fundido é injetado numa matriz de aço de precisão a velocidades extremamente elevadas e sob pressão mecânica significativa.

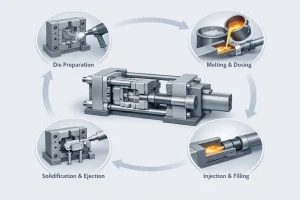

Como ilustrado no diagrama de processo abaixo, As principais caraterísticas deste processo incluem o enchimento a alta pressão/alta velocidade, a utilização de moldes metálicos permanentes e ciclos de produção curtos. Em termos de parâmetros técnicos, as pressões de injeção variam tipicamente entre 1.500 e 25.000 psi, com velocidades de enchimento que atingem 30-100 m/s. A ação sincronizada do êmbolo de injeção e da força de aperto assegura que o metal fundido ocupa totalmente a cavidade da matriz em milésimos de segundo.

História e desenvolvimento da fundição injectada a alta pressão

A tecnologia de fundição injectada teve origem em meados do século XIX na indústria gráfica, onde foi inicialmente utilizada para fundir tipos de chumbo. As exigências industriais subsequentes fizeram com que o processo deixasse de ser uma simples moldagem de formas e passasse a ser utilizado em componentes funcionais complexos.

No início do século XX, a explosão da procura de peças de motor na indústria automóvel trouxe a fundição de alumínio para a corrente industrial. No final do século XX, a introdução da Engenharia Assistida por Computador (CAE) e do software de simulação transformou a fundição injetada de um ofício orientado pela experiência numa ciência controlada com precisão. Atualmente, a indústria está a avançar para a "Giga-fundição", com o objetivo de integrar dezenas de componentes de carroçarias em branco numa única fundição maciça de alumínio.

Como funciona a fundição injectada a alta pressão

A fundição sob alta pressão é um processo cíclico altamente automatizado em que cada etapa requer um controlo preciso dos parâmetros para garantir as propriedades mecânicas e a qualidade da superfície da peça final.

1.Die Preparação e pulverização

Antes de cada ciclo, as superfícies do molde são limpas e pulverizadas com um agente desmoldante. Este lubrificante não só facilita a ejeção da peça fundida, como também cria uma barreira térmica que regula a temperatura do molde e protege o aço da erosão pelo metal fundido.

2. fusão e dosagem de metais

O metal é aquecido a uma temperatura específica num forno controlado. Um sistema de dosagem automatizado (como uma concha ou bomba robótica) transfere um volume preciso de metal fundido para a manga de injeção da máquina de fundição injetada, o que é fundamental para manter a consistência do peso da peça.

3. Injeção e enchimento a alta pressão

O êmbolo de injeção move-se em duas fases distintas: uma fase lenta para purgar o ar da manga de injeção, seguida de uma aceleração instantânea (milissegundos) para encher a cavidade. Esta alta velocidade assegura que o metal preenche as secções de paredes finas antes do início da solidificação.

4. solidificação, ejeção e corte

O sistema mantém uma pressão elevada (intensificação) para compensar a contração do volume durante o arrefecimento. Uma vez solidificada, a matriz abre-se e os pinos ejectores empurram a peça para fora. Finalmente, o sistema de canais e os excessos são removidos através de uma matriz de corte ou de um processo robotizado.

Diferenças entre HPDC e LPDC (HPDC vs. LPDC)

Ao selecionar um processo de fundição, é vital compreender as fronteiras técnicas entre a fundição injectada a alta pressão (HPDC) e a fundição injectada a baixa pressão (LPDC), uma vez que estas têm um impacto direto no desempenho e no custo.

Relativamente a pressão e velocidade de enchimentoO HPDC baseia-se numa pressão mecânica extrema e num fluxo de alta velocidade, o que o torna ideal para peças complexas de paredes finas (1-4 mm). Em contrapartida, o LPDC utiliza uma baixa pressão de ar para um enchimento suave e tranquilo, o que é mais adequado para peças de paredes mais espessas e estruturalmente mais simples.

Em termos de densidade interna e tratamento térmicoO LPDC segue um padrão de solidificação direcional que resulta em muito poucos poros internos, permitindo que as peças sejam submetidas a tratamentos térmicos de solução e envelhecimento T6. O HPDC, devido à turbulência do enchimento a alta velocidade, tende a reter ar; estes microporos expandem-se durante o tratamento térmico a alta temperatura, causando bolhas na superfície. Por conseguinte, o tratamento T6 não é geralmente recomendado para peças HPDC padrão.

De um eficiência e aplicação O HPDC tem um ciclo de produção muito curto e é a melhor escolha para obter economias de escala. Embora o LPDC ofereça uma melhor estanquicidade e resistência mecânica, é frequentemente reservado para componentes críticos para a segurança, como rodas de alumínio, enquanto o HPDC é utilizado para caixas e suportes complexos.

Materiais utilizados na fundição injectada a alta pressão

Diferentes materiais conferem às peças fundidas sob pressão caraterísticas físicas e mecânicas únicas. A seleção da liga certa é o pré-requisito para equilibrar o custo, o peso e a funcionalidade.

Ligas de alumínio

Este é o material mais comum para HPDC (por exemplo, ADC12, A380), oferecendo uma excelente relação resistência/peso, elevada condutividade térmica e boa resistência à corrosão. É o material de eleição para componentes automóveis e industriais.

Ligas de magnésio

Sendo o metal estrutural mais leve, as ligas de magnésio (por exemplo, AZ91D) proporcionam um amortecimento superior das vibrações e capacidades de proteção EMI. São amplamente utilizadas em estruturas de eletrónica de consumo topo de gama e em componentes interiores de automóveis.

Ligas de zinco

As ligas de zinco (por exemplo, Zamak 3) apresentam uma excelente fluidez e baixos pontos de fusão, permitindo paredes ultra-finas (menos de 0,5 mm). São também suaves para as ferramentas, resultando numa vida útil excecionalmente longa.

Outras ligas especiais

Esta categoria inclui ligas de cobre para peças de alta resistência ao desgaste e ligas de alumínio com baixo teor de silício especialmente desenvolvidas para peças que requerem alta estanqueidade ou acabamentos específicos de tratamento de superfície.

Vantagens da fundição injectada a alta pressão

- Elevada eficiência de produção: Os tempos de ciclo curtos tornam-na a solução mais económica para a produção em massa (mais de 10.000 unidades por ano).

- Complexidade de paredes finas: Capacidade de formar geometrias extremamente complexas, reduzindo significativamente a necessidade de maquinação secundária.

- Consistência dimensional: A elevada repetibilidade e o controlo estável das tolerâncias tornam-no ideal para linhas de montagem automatizadas.

Limitações da fundição injectada a alta pressão

- Riscos de porosidade: O enchimento a alta velocidade pode provocar o aprisionamento de ar, o que limita a soldabilidade da peça e o tratamento térmico convencional a alta temperatura.

- Investimento inicial elevado: O custo das matrizes de precisão e da maquinaria de fundição injectada em grande escala é elevado, tornando-a inadequada para a produção de volumes muito reduzidos.

- Sensibilidade à espessura da parede: Sensível a secções espessas (pontos quentes); os projectos devem manter uma espessura de parede uniforme para evitar defeitos de retração.

Aplicações da fundição injectada a alta pressão

Devido ao seu equilíbrio entre eficiência de produção e complexidade estrutural, o HPDC é utilizado em todas as indústrias com requisitos de elevada precisão e capacidade.

Automóvel

O HPDC domina o sector automóvel, sendo utilizado em caixas de velocidades, tampas de motor, suportes de direção, caixas de alternador e estruturas de carroçaria integradas. As suas propriedades de leveza são essenciais para melhorar a eficiência do combustível e a autonomia dos veículos eléctricos.

Eletrónica de consumo

Com a sua capacidade de obter paredes ultra-finas e excelentes acabamentos de superfície, o HPDC é amplamente utilizado em estruturas de smartphones, chassis de computadores portáteis, componentes internos de tablets e corpos de câmaras, proporcionando um suporte rígido mas leve.

Equipamentos industriais e de comunicação

No sector industrial, o HPDC é utilizado para corpos de bombas, caixas de ferramentas eléctricas e bases de dissipadores de calor. Nas telecomunicações, é o processo de fabrico principal para radiadores de estações base 5G e suportes de cavidades de antenas, onde a sua condutividade térmica garante a estabilidade do equipamento.

FAQ

P: Porque é que este processo se chama fundição injectada a "alta pressão"? R: Ao contrário da fundição por gravidade ou da fundição a baixa pressão (<0,1 MPa), o HPDC aplica uma pressão mecânica maciça durante a fase de enchimento (normalmente 10 MPa a mais de 150 MPa). Esta pressão elevada força o metal fundido a ultrapassar a resistência e a preencher instantaneamente as lacunas intrincadas.

P: As peças HPDC podem atingir um nível de estanquidade à prova de água? R: Sim. Embora exista um risco de aprisionamento de ar, através de um design optimizado do canal, fundição sob pressão assistida por vácuo ou tratamentos de impregnação secundários, o HPDC pode cumprir os requisitos de estanquidade ao ar da maioria das carcaças de motores e componentes de fluidos.

P: As peças fundidas sob pressão podem ser anodizadas? R: O alumínio padrão fundido sob pressão (elevado teor de silício) tem normalmente um aspeto escuro ou manchado após a anodização. Se for necessário anodizar, devem ser utilizadas ligas especiais com baixo teor de silício ou devem ser considerados acabamentos alternativos como a eletroforese ou o revestimento em pó.

Conclusão

A fundição injectada a alta pressão (HPDC) é o caminho ideal para equilibrar "geometria complexa, leveza e baixo custo unitário". Embora apresente desafios no controlo da porosidade e no investimento inicial, a sua posição no fabrico moderno para uma produção de elevado volume e elevada consistência é insubstituível.

[Carregue os seus desenhos 3D agora para um orçamento rápido] [Contacte os nossos engenheiros para discutir a sua seleção de processos].