No vasto mundo do fabrico, a fundição é conhecida pela sua capacidade de transformar metal fundido em peças complexas. No entanto, a fundição não é um processo único; engloba uma variedade de métodos, cada um adequado a aplicações específicas. Compreender as caraterísticas únicas de cada processo de fundição é fundamental para garantir a qualidade das peças, controlar os custos de produção e otimizar os prazos de entrega. Este artigo irá fornecer uma visão detalhada dos 10 processos de fundição mais comuns para o ajudar a encontrar a solução perfeita para o seu projeto.

O que é o processo de fundição?

Em termos simples, o processo de fundição é o método de aquecimento de um metal até este se tornar líquido, sendo depois vertido ou injetado num molde com uma forma específica. Depois de o metal arrefecer e solidificar, o molde é removido para revelar uma peça sólida idêntica ao interior do molde. Os diferentes processos de fundição são essencialmente apenas formas diferentes de atingir este objetivo, variando nos seus materiais de molde, métodos de vazamento e condições de pressão para satisfazer as diversas necessidades dos produtos.

Muito bem, vou certificar-me de que mantenho os prós e os contras de cada processo de fundição. Aqui está o conteúdo revisto com todos os pormenores, incluindo as vantagens e desvantagens de cada método.

O processo de fundição

O processo de fundição é o método de aquecimento de um metal até este se tornar líquido, sendo depois vertido ou injetado num molde com uma forma específica. Depois de o metal arrefecer e solidificar, o molde é removido para revelar uma peça sólida idêntica ao interior do molde. Os diferentes processos de fundição são essencialmente apenas formas diferentes de atingir este objetivo, variando nos seus materiais de molde, métodos de vazamento e condições de pressão para satisfazer as diversas necessidades dos produtos.

Principais tipos de processos de fundição

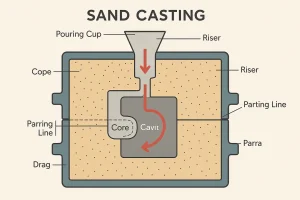

1. Fundição em areia

Fundição em areia utiliza um molde reutilizável (feito de madeira ou metal) para criar uma forma negativa da peça numa caixa de areia. O molde é feito de uma mistura de areia, argila e água ou aglutinantes químicos. Este processo é altamente versátil, capaz de fundir peças que vão desde alguns quilogramas a várias toneladas, e é compatível com quase todos os metais, desde o ferro fundido a várias ligas.

- Prós:

- Baixo custo: Os materiais de moldagem (areia) e o equipamento são relativamente baratos.

- Elevada flexibilidade: Pode ser utilizado para fundir uma vasta gama de tamanhos de peças.

- Vasta gama de materiais: Este processo pode tratar quase todos os metais.

- Contras:

- Acabamento da superfície rugosa: As peças fundidas têm uma textura de superfície rugosa, o que frequentemente requer um pós-processamento.

- Baixa precisão dimensional: Em comparação com os métodos de fundição de precisão, a fundição em areia tem tolerâncias dimensionais mais alargadas.

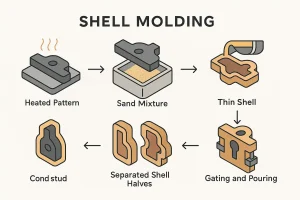

2. Moldagem de conchas

Moldagem de conchas utiliza um aglutinante de resina para criar um molde de concha fino e rígido a partir de areia. O processo começa com o aquecimento de um padrão metálico e a aplicação de uma mistura de areia e resina termoendurecível. O molde de concha resultante é mais denso e mais estável do que um molde de areia normal, o que conduz a um melhor acabamento da superfície e a uma maior precisão dimensional.

- Prós:

- Alta eficiência de produção: O processo pode ser automatizado e o tempo de ciclo é curto.

- Boa qualidade de fundição: O molde mais denso resulta num melhor acabamento da superfície e numa maior precisão dimensional do que a fundição em areia normal.

- Moldes reutilizáveis: Os moldes podem ser utilizados várias vezes, reduzindo o custo por peça.

- Contras:

- Custo de material mais elevado: O aglutinante de resina é mais caro do que a areia normal.

- Não para peças grandes: O tamanho do molde é limitado pelo equipamento, tornando-o inadequado para a fundição de peças extremamente grandes.

3. Fundição por investimento

Fundição por cera perdida é um processo que nasceu para uma precisão extrema. Começa por criar um padrão de cera detalhado, que é depois revestido com uma pasta de cerâmica para formar um invólucro rígido. Este método é capaz de produzir formas incrivelmente complexas com uma precisão dimensional muito elevada e um excelente acabamento de superfície, eliminando frequentemente a necessidade de maquinação subsequente.

- Prós:

- Precisão dimensional extremamente elevada: Pode atingir tolerâncias muito apertadas.

- Excelente acabamento de superfície: As peças fundidas têm uma superfície muito lisa.

- Formas complexas: Pode facilmente produzir geometrias internas e externas complexas.

- Contras:

- Custo elevado: Os moldes e os materiais (cera, pasta de cerâmica) são caros e o processo envolve muitas etapas.

- Ciclo de produção longo: Todo o processo, desde o fabrico do molde até à fundição final, é moroso.

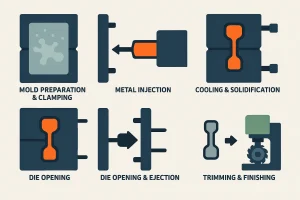

4. Fundição injectada

Fundição injectada é um processo concebido para a produção em massa. Envolve a injeção de metal fundido a alta velocidade e pressão num molde de aço preciso e reutilizável, conhecido como matriz. A alta pressão garante que o metal preenche até os detalhes mais intrincados, criando uma estrutura interna densa sem bolsas de ar.

- Prós:

- Eficiência de produção extremamente elevada: O tempo de ciclo é muito curto.

- Elevada resistência da peça: O enchimento a alta pressão cria uma estrutura interna densa, resultando em peças mais resistentes.

- Adequado para grandes volumes: O custo por peça diminui significativamente com o aumento do volume.

- Contras:

- Custo extremamente elevado do molde: A conceção e o fabrico de um molde de aço de precisão requerem um grande investimento inicial.

- Não para pequenos lotes: O elevado custo do molde não pode ser amortizado se o volume de produção for baixo.

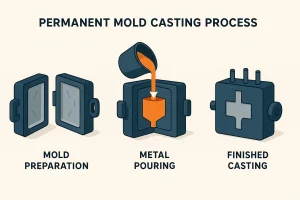

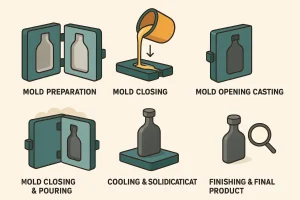

5. Fundição em molde permanente

Fundição em molde permanente utiliza um molde metálico reutilizável, com o metal fundido a preencher a cavidade por gravidade ou a baixa pressão. As peças fundidas por este processo têm uma estrutura interna densa com boas propriedades mecânicas e um melhor acabamento superficial do que as peças fundidas em areia.

- Prós:

- Boa qualidade de fundição: As peças fundidas têm uma estrutura interna densa e sem poros.

- Maior eficiência de produção: Os moldes podem ser utilizados repetidamente e os tempos de ciclo são mais rápidos do que na fundição em areia.

- Elevada precisão dimensional: As peças fundidas têm tolerâncias apertadas e um bom acabamento superficial.

- Contras:

- Custo elevado do molde: O custo de fabrico dos moldes metálicos é elevado.

- Não para formas complexas: Os moldes são normalmente feitos em duas metades, o que dificulta a criação de geometrias demasiado complexas.

6. Fundição por gravidade

Fundição por gravidade é um método que utiliza o próprio peso do metal fundido para fluir para a cavidade do molde, normalmente num molde de metal. O processo é relativamente simples e requer equipamento menos complexo do que a fundição injectada.

- Prós:

- Processo simples: A operação é relativamente simples, com poucos requisitos de equipamento.

- Qualidade de fundição estável: Devido ao enchimento por gravidade, as peças fundidas têm menos defeitos internos e uma qualidade mais estável.

- Custo mais baixo: O investimento inicial é muito inferior ao da fundição injectada.

- Contras:

- Ciclo de produção longo: A velocidade natural de arrefecimento é mais lenta, o que leva a uma menor eficiência de produção.

- Não para peças de paredes finas: A fluidez limitada do metal fundido dificulta o preenchimento de estruturas complexas e de paredes finas.

7. Fundição centrífuga

Fundição centrífuga utiliza a força de rotação para lançar o metal líquido contra a parede interior de um molde. O molde gira a alta velocidade à medida que o metal fundido é vertido e a força centrífuga empurra o metal para a parede exterior, onde solidifica.

- Prós:

- Estrutura interna densa: A força centrífuga elimina os defeitos de retração e os poros.

- Não há elevadores: Não necessita de sistemas complexos de portas e de tubos de elevação, o que melhora a utilização do material.

- Alta qualidade de fundição: As impurezas e os materiais mais leves são empurrados para a parede interior e são fáceis de remover.

- Contras:

- Formas limitadas: Apenas adequado para o fabrico de peças cilíndricas ou tubulares.

- Elevado custo do equipamento: O equipamento especializado de fundição centrífuga requer um grande investimento.

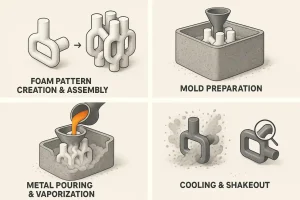

8. Fundição de espuma perdida

Fundição de espuma perdida utiliza um padrão feito de espuma de poliestireno expandido (EPS). Quando o metal fundido é vertido diretamente sobre o padrão, o calor vaporiza a espuma e o metal preenche o espaço deixado para trás. Este processo de "vaporização" permite uma fundição quase em forma de rede, reduzindo a necessidade de pós-maquinação.

- Prós:

- Forma de rede próxima: A fundição corresponde perfeitamente ao padrão de espuma, reduzindo a necessidade de pós-maquinação.

- Fundição de uma só peça: Várias partes podem ser integradas num único padrão de espuma e fundidas como uma peça única.

- Processo simplificado: Não há necessidade de linhas de separação do molde, simplificando o processo.

- Contras:

- Requer uma elevada precisão do padrão: O padrão de espuma deve ser extremamente preciso, caso contrário a qualidade final da fundição será afetada.

- Produz fumos: O processo de vaporização da espuma cria fumos tóxicos, exigindo um bom sistema de ventilação.

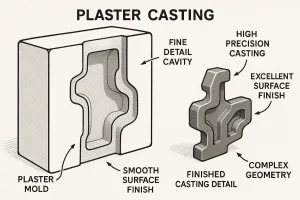

9. Fundição em gesso

Fundição em gesso utiliza gesso à base de gesso como material de molde. Uma pasta de gesso líquido é vertida em torno de um padrão e, depois de endurecer, o molde é separado e o padrão é removido. Devido à textura fina do gesso, este processo pode atingir uma precisão muito elevada e captar pormenores extremamente finos.

- Prós:

- Acabamento de superfície elevado: As peças fundidas têm uma superfície muito lisa e podem captar pormenores muito finos.

- Elevada precisão dimensional: O molde replica com precisão os pormenores do padrão, resultando em tolerâncias apertadas.

- Adequado para formas complexas: A fluidez do gesso permite-lhe preencher cavidades complexas do molde.

- Contras:

- Apenas para metais com baixo ponto de fusão: Os moldes de gesso não suportam temperaturas elevadas, limitando a sua utilização ao alumínio, zinco e outras ligas.

- Fraca permeabilidade do molde: Pode levar à porosidade do gás se não for corretamente tratado.

10. Fundição contínua

Fundição contínua é um processo especial que produz continuamente peças fundidas com uma secção transversal específica, em vez de peças individuais. O metal fundido é continuamente vertido para um molde arrefecido a água (cristalizador) e, à medida que o metal solidifica, é continuamente retirado do fundo.

- Prós:

- Eficiência de produção extremamente elevada: O processo é altamente automatizado e pode produzir continuamente.

- Elevada utilização de materiais: As peças fundidas não necessitam de risers, pelo que há menos desperdício de material.

- Boa qualidade de fundição: A velocidade de arrefecimento uniforme resulta numa estrutura de fundição densa e estável.

- Contras:

- Formas limitadas: Limita-se a produzir materiais de base com uma secção transversal específica.

- Enorme investimento em equipamento: Requer uma linha de produção grande e complexa, com custos iniciais muito elevados.

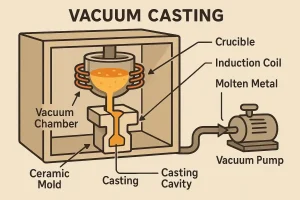

11. Fundição sob vácuo

A fundição a vácuo é um método especializado que envolve evacuação do ar da cavidade do molde durante o processo de fundição. Ao criar um ambiente de pressão negativa, o metal fundido é puxado para dentro do molde, assegurando que preenche perfeitamente todos os detalhes, incluindo secções complexas e intrincadas, sem a resistência do ar preso.

Prós:

- Alta qualidade de fundição: O vácuo elimina eficazmente a porosidade do gás e o ar retido, resultando numa estrutura interna densa.

- Excelente reprodução de pormenores: A pressão negativa garante que o metal chega a todas as partes do molde, reproduzindo com precisão os pormenores do padrão.

- Acabamento de superfície superior: As peças fundidas têm uma superfície muito lisa, o que reduz frequentemente a necessidade de pós-maquinação.

Contras:

- Elevado custo do equipamento: Requer equipamento de vácuo especializado, o que leva a um investimento inicial mais elevado.

- Menor eficiência de produção: O processo é relativamente lento e não é adequado para uma produção rápida e de grande volume.

Conclusão

Cada processo de fundição é um testemunho do engenho humano, fornecendo uma solução perfeita para necessidades industriais específicas. Compreender as caraterísticas destes processos é fundamental para tomar decisões informadas no projeto de engenharia e fabrico. Em última análise, a escolha deve basear-se numa análise abrangente do design da peça, dos requisitos de material e do orçamento de produção, assegurando que o processo escolhido maximiza os objectivos do seu projeto.

Precisa de ajuda para escolher o processo de fundição adequado para o seu projeto? Contacte os nossos especialistas hoje mesmo para uma consulta gratuita e deixe-nos ajudá-lo a encontrar a melhor solução de fabrico.