ねずみ鋳鉄は、炭素とケイ素の含有量が比較的高い鉄-炭素合金である。その名称は、微細構造中の黒鉛が露出することによって生じる破断面の独特の灰色に由来する。

ねずみ鋳鉄の起源は紀元前5世紀頃の中国に遡ることができ、そこで初めて溶けた鉄を鋳造する技術が開発された。この技術は15世紀頃にヨーロッパに伝わり、その後18世紀の産業革命の時代に進歩し、広く応用されるようになった。

ねずみ鋳鉄の材料特性

ねずみ鋳鉄の性能は、その独特な微細構造によって決まり、工業用途で非常に価値のあるいくつかの特性を与えます。

1.減衰能力

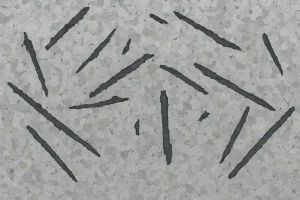

ねずみ鋳鉄は、その最も顕著な物理的特性である優れた減衰能力を持っています。内部の薄片状黒鉛構造が機械的振動エネルギーを効果的に吸収・放散し、高い減衰特性を発揮します。この特徴により、工作機械のベッドベースなど、高い安定性と低振動が要求される製造部品に最適です。

2.加工性

この素材は良好な切削性を持っている。この加工のしやすさは、その中のグラファイト相に由来し、切削時に潤滑剤として作用する。切削抵抗と工具摩耗を効果的に低減し、滑らかな表面仕上げを実現するのに役立つ。これは、大規模な後処理を必要とする部品にとって、コスト面で大きな考慮事項となる。

3.耐摩耗性

ねずみ鋳鉄は、すべり摩擦条件下で良好な耐摩耗性を示す。その微細構造は潤滑剤を保持し、摩擦面に保護膜を形成することができるため、金属同士の直接接触や摩耗を効果的に防ぐことができる。

4.引張強さと延性

ねずみ鋳鉄の弱点は引張強さと延性である。微細構造中の薄片状黒鉛が応力集中点として作用するため、材料は引張荷重や衝撃荷重に弱く、脆性破壊を起こしやすい。したがって、これらは用途を評価する際に考慮すべき重要な要素である。

5.固化収縮

鋳造工程では、黒鉛の析出による体積膨張が凝固収縮の一部を相殺する。この結果、正味収縮率が低くなり、ねずみ鋳鉄は寸法要求の厳しい複雑な形状の鋳造に適している。

ねずみ鋳鉄の密度

ねずみ鋳鉄の密度は、その重要な物理的特性の1つで、一般的に化学組成と冷却速度の影響を受けます。ねずみ鋳鉄の異なる等級は、その微細構造(特に黒鉛含有量とマトリックスタイプ)にばらつきがあるため、密度は特定の範囲内で変動します。

以下は、異なる等級のねずみ鋳鉄の参考密度値である:

| 灰色鋳鉄グレード | 密度範囲 (g/cm³) | 密度範囲 (lb/in³) |

| HT100 (クラス20) | 7.00 – 7.15 | 0.253 – 0.258 |

| HT150 (クラス25) | 7.10 – 7.25 | 0.256 – 0.262 |

| HT200 (クラス30) | 7.20 – 7.35 | 0.260 – 0.266 |

| HT250 (35クラス) | 7.25 – 7.40 | 0.262 – 0.267 |

| HT300 (クラス40) | 7.30 – 7.45 | 0.264 – 0.269 |

シートへのエクスポート

注:

一般に、等級が高くなるにつれ(より高い強度と硬度を示す)、ねずみ鋳鉄の密度も高くなる傾向がある。

密度は、特定の化学組成と鋳造プロセスのパラメータによってわずかに異なる場合があります。

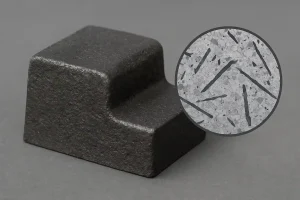

ねずみ鋳鉄の組織

1.コアの構造:グラファイトフレークと金属マトリックス

- 概要:ねずみ鋳鉄の組織は、主に2つの部分から構成されている: グラファイト・フレーク そして メタリックマトリックス.これら2つの成分は、ねずみ鋳鉄のすべての特性を決定する重要な要素である。

2.黒鉛フレーク

- 形態学:グラファイトは金属マトリックス中にフレーク状で存在し、その形状はバラの花びらやワームに似ていることが多い。その大きさ、数、分布は、材料の最終的な性能に大きく影響する。

- 物件への影響:

- ポジティブな影響:このグラファイトフレークがねずみ鋳鉄の卓越した特徴です。 減衰能力 そして 加工性.内部潤滑と振動吸収の両方の役割を果たす。

- マイナスの影響:フレークもまた、素材内に応力集中点を作り出し、この応力集中点によって、素材全体が著しく軽量化されるのである。 張力 そして 延性 ねずみ鋳鉄の。

3.メタリックマトリックス

- 構成:金属マトリックスは、グラファイトフレークを保持する金属相である。通常、以下の成分で構成されている。 フェライト, パーライトあるいはその両方が混在している。

- 物件への影響:

- 真珠光沢マトリックス:マトリックスが主にパーライト質の場合、ねずみ鋳鉄の強度と硬度は高くなるが、機械加工性は若干低下する。

- フェライトマトリックス:フェライト系マトリックスが主体であるため、硬度と強度は低くなるが、延性は向上する。

- ミックスド・マトリックス:鋳造工程で冷却速度と化学組成を制御することにより、パーライト-フェライト混合マトリックスを実現し、材料特性のバランスをとることができる。

4.まとめ:微細構造と巨視的特性の関連性

結論:ねずみ鋳鉄の最終的な特性は、黒鉛片と金属マトリックスの両方の微細構造を制御することによって調整することができる。例えば、黒鉛フレークの数を増やすと減衰能力が向上し、パーライトの割合を増やすと強度が向上します。これが、鋳造技術者が組成と加工を精密に制御することで、材料性能をカスタマイズできるようにする基本原理である。

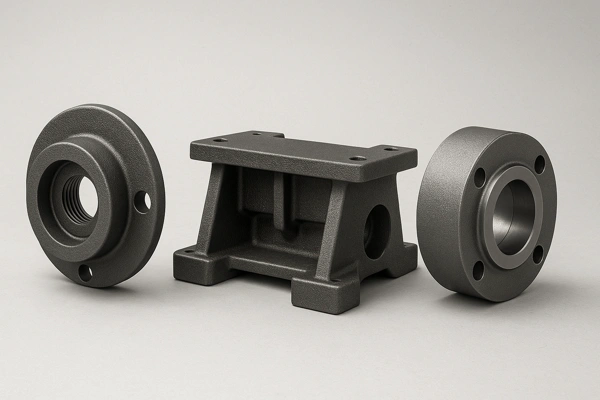

ねずみ鋳鉄の用途

灰色鋳鉄は、そのユニークな特性の組み合わせ、特に優れた減衰能力、優れた機械加工性、および費用対効果により、さまざまな産業で広く使用されています。その用途は通常、高強度や衝撃靭性は重要ではないが、安定性と耐摩耗性が高く評価される分野に集中しています。

1.機械・工作機械産業

機械製造分野では、ねずみ鋳鉄は基本的な材料です。工作機械のベッド、ベース、フレームなどの主要部品は、主にねずみ鋳鉄で作られています。これは主に、その優れた減衰能力によるもので、切削加工中に発生する振動を効果的に吸収し、加工精度と表面品質を確保します。ギアボックスのケーシングやベアリングのハウジングなど、その他の部品もねずみ鋳鉄製が一般的です。

2.自動車産業

ねずみ鋳鉄は自動車産業で重要な役割を果たしています。代表的な用途にはエンジンブロックやシリンダーヘッドがあり、この材料の優れた減衰特性を利用してエンジンの騒音や振動を低減しています。その耐摩耗性は、シリンダー内のピストンの往復運動にも不可欠です。さらに、ねずみ鋳鉄は、その優れた耐摩耗性と熱伝導性の恩恵を受けて、ブレーキ・ディスク、ブレーキ・ドラム、フライホイールに広く使用されている。

3.パイプ・バルブ産業

パイプとバルブの業界では、ねずみ鋳鉄は様々なパイプ、継手、バルブ本体の製造に使用されています。その優れた鋳造性により、複雑な形状にも容易に鋳造できるためである。また、耐食性に優れているため、水やガスなどの媒体の輸送にも適している。

4.農業機械および建設機械

農業機械や建設機械では、頑丈なカウンターウェイトにねずみ鋳鉄がよく使われます。これは、この材料の高密度と低コストを利用したものである。例えば、トラクターや掘削機のカウンターウェイトは、大部分がねずみ鋳鉄製である。トランスミッションハウジングやギヤカバーのような他の部品も、この材料から生産されるのが一般的である。

結論として、ねずみ鋳鉄の用途は、特定の性能分野におけるその利点を明確に示している。ねずみ鋳鉄は、引張強度に限界があるにもかかわらず、減衰性、機械加工性、およびコストが重要な要件となる分野では、不可欠な材料であり続けています。