低工具投資と短納期:戦略的優位性

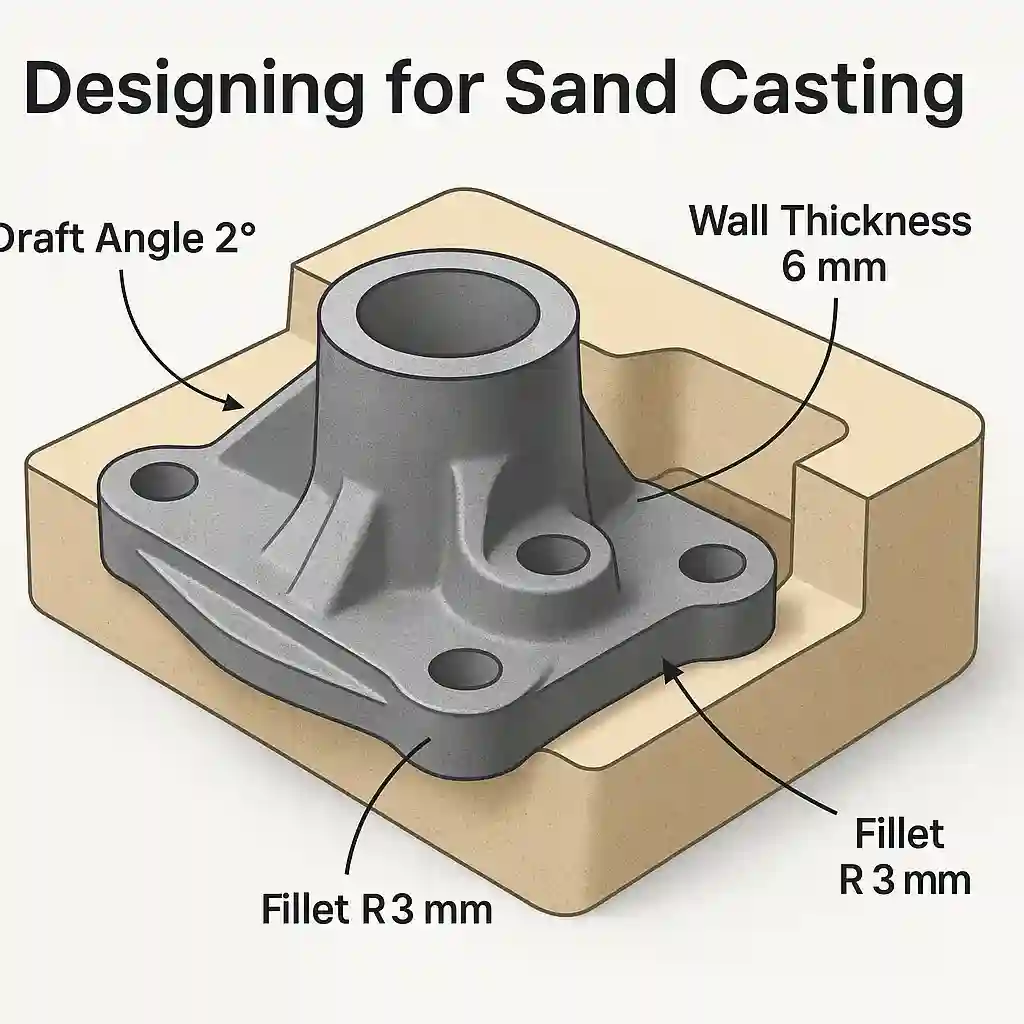

大型の金属部品では、金型費用とリードタイムがプロジェクトの実現可能性の決定的な要因になることがよくあります。特に、柔軟性、カスタマイズ、生産サイクルの短縮が重要な場合、砂型鋳造はこの両面で明確な優位性を発揮します。

ダイカストやインベストメント鋳造のように、$20,000以上もするような高精度の鋼鉄製の金型が必要なものとは異なり、砂型鋳造では砂とバインダーから作られた仮の金型を使用します。これらの金型は製造コストがはるかに低く、通常数日で準備できる。例えば、1メートルのギアボックスのハウジングを砂型で鋳造する場合、金型への投資はわずか$2,000で済みます。

砂型鋳造のコスト効率とダイカストのスピードの優位性を並べて視覚的に示す

スピードは方程式の一部にすぎない。 砂型は簡単に調整できる また、設計変更に対応するために再構築することもできるため、エンジニアリングトライアル、リバースエンジニアリング、受注生産部品に理想的なプロセスです。鉱業、海洋、エネルギーのような業界では、大型部品が何度も修正されたり、オンデマンドで交換されたりすることがよくありますが、このレベルの柔軟性は、プロジェクトのリスクと資本の浪費の両方を削減します。

永久鋳型では、デザインの決定が早期に固定されてしまう可能性があります。砂型であれば、自由に進化させることができます。

一目でわかる福利厚生

-

初期投資の低減 金型開発用

-

迅速なターンアラウンド CADから最初の注湯まで

-

デザインの敏捷性 低コストの修正または再構築で

生産計画に中型バッチ、パイロット生産、後期設計の反復が含まれる場合、砂型鋳造は、現代の産業ワークフローが求める金型効率と応答速度を提供します。

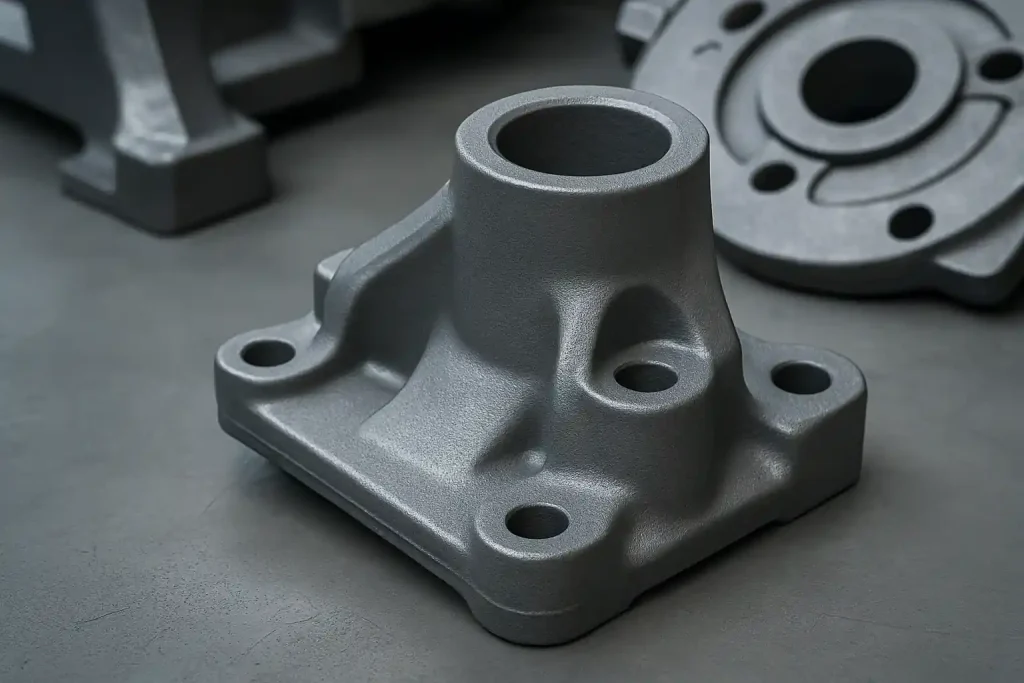

設計の自由度:複雑で大規模な形状のサポート

砂型鋳造の最も貴重でありながら過小評価されがちな利点の一つは、その卓越した設計の柔軟性です。形状、抜き勾配、パーティングラインに厳しい制限を課す永久金型とは異なり、砂型はカスタムパターンを中心に形成されるため、事実上あらゆる形状に対応できます。

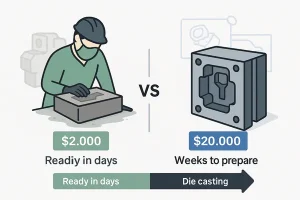

砂型鋳造に対応 内部機能 中空セクション、リブ、ボス、取り外し可能な砂中子を使ったクロスドリルチャンネルなど。

砂型鋳造は、大型部品の中空部や構造リブのような複雑な形状を可能にする。

これらの機能は1回の注湯で統合できるため、溶接や組み立て、複数の鋳造工程が不要になります。エンジニアは、製造性を損なうことなく、構造性能を最適化し、軽量化し、下流の機械加工を簡素化することができます。

この能力は、次のような要求の厳しい用途の大型部品にとって特に重要である:

-

- ポンプハウジング 流路一体型

-

- エンジンブロック 内部冷却ギャラリー付き

-

- 風力タービンハブ 深い多軸キャビティ

-

- 重機フレーム 補強リブ埋め込み

砂型は使い捨てであるため、設計変更は簡単かつ安価に実施できます。ボルト穴の位置変更でも、肉厚の変更でも、フランジの適合でも、エンジニアは高価な金型を廃棄することなく調整を行うことができます。この柔軟性により、開発サイクルの後期段階での設計の改良、試作、または迅速な反復が可能になります。

複雑なジオメトリは制約であってはならない。

サイズと性能が精度と同じくらい重要な産業において、砂型鋳造はエンジニアが設計意図を完全に実現することを可能にします。砂型鋳造は、硬い金型による制約を取り除き、規模に応じた技術革新をサポートします。

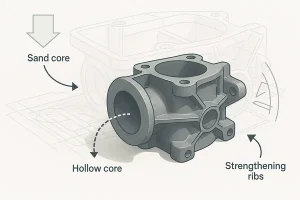

鋼やダクタイル鋳鉄などの高温合金に対応

砂型鋳造は、炭素鋼、合金鋼、ダクタイル鋳鉄などの高融点金属を扱うという、他の多くの方法が失敗する場合に優れています。これらの材料は、強度、耐熱性、長寿命を要求されるヘビーデューティー用途には不可欠ですが、永久鋳型に依存する鋳造プロセスにとっては深刻な課題となります。

例えばダイカストは、アルミニウム、マグネシウム、亜鉛のような低融点合金に最適化されています。鋼鉄製の金型は、溶けた鋼鉄や鉄を流し込むのに必要な極端な温度、しばしば1500℃(2730°F)を超える温度に耐えられません。

砂型に注がれる溶湯。ダクタイル鋳鉄や鋼鉄のような高温合金に適している。

冷却システムがあっても、金型に熱疲労が発生するため、これらの金属のダイカストは技術的にも経済的にも現実的ではない。

砂型鋳造はこの問題を完全に回避します。耐熱性のシリカまたはクロマイト砂を使用するため、鋳型は完全に使い捨てで、溶融金属の温度に影響されません。このため、鉄合金の鋳造に最適です:

-

- ダクタイル鋳鉄 ギアボックスハウジングとサスペンションアーム用

-

- 低合金鋼 風力タービンハブおよびドライブトレインフレーム用

-

- 高クロム・アイアン 鉱業および粉砕装置の耐久力のあるはさみ金のため

この互換性により、砂型鋳造は発電、オフハイウェイ機械、海洋工学などの産業における構造部品や耐圧部品のデフォルトの選択肢となっている。

ジオメトリーのためだけに砂型鋳造を選ぶのではなく、金属そのものが砂型鋳造を必要とするときに選ぶのです。

高ストレスや高熱条件下での堅牢な性能が求められるプロジェクトでは、砂型鋳造は他の方法では対応できない素材の柔軟性を実現します。

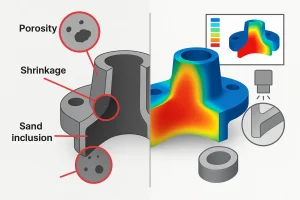

欠陥を克服する:最新の砂型鋳造が品質を保証する方法

砂型鋳造は、歴史的に表面粗さ、寸法のばらつき、内部欠陥と関連付けられてきました。しかし、最新の鋳物工場では、これらの問題はもはやプロセスに固有のものではなく、既知の管理された解決策を持つ工学的な問題なのです。

今日のキャスティング・ワークフローには、次のようなものが組み込まれている。 CAEに基づく凝固シミュレーション, 自動成形システムそして 非破壊検査 (NDT) パターンから最終検査まで、部品の品質を保証します。その結果、要求の厳しい工業仕様を常に満たす砂型鋳物が生まれます。

従来の試行錯誤の砂型鋳造と、より精度の高い最新のシミュレーションを並べて表示したビジュアル

よくある欠陥と最新の解決策

-

- 気孔率と収縮率

3D凝固モデリング、押し湯の最適化、制御された冷却曲線を用いて解消

- 気孔率と収縮率

-

- サンド・インクルージョン

適切なゲート設計、濾過システム、金型洗浄手順により防止。

- サンド・インクルージョン

-

- 歪みまたは反り

均一な金型圧縮と一貫したバインダーの塗布により削減

- 歪みまたは反り

最初の注湯前にヒートフローと金属の凝固をシミュレートすることで、エンジニアはホットスポットなどのリスク領域を特定し、最適な鋳型形状とベントを確保することができます。この積極的なアプローチにより、特に大型で質量の大きい部品の不良率が大幅に低減されます。

応用例:

最近の鉱山機械用ギアボックスのハウジングプロジェクトでは、シミュレーションの結果、ボルトフランジの交差部に収縮のリスクがあることが判明しました。エンジニアはライザーの位置を変更し、冷却経路を調整しました。その結果、超音波探傷検査(UT)により、再加工の必要なく、一発で成功しました。

結論

現代の砂型鋳造は 品質が良い そして プロセス制御.デジタル・ツーリング、高度な診断、超音波検査、X線検査、染色浸透探傷検査などの厳格な検査により、発電、建設、輸送などの業界の重要部品に安定した性能を提供します。

精度とプロセスの規律が出会うとき、砂型鋳造は妥協のない信頼できるソリューションとなる。

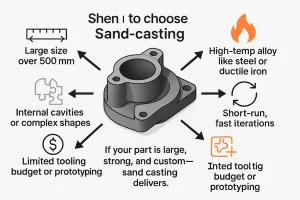

他の鋳造法より砂型鋳造を選ぶべき時

大型、カスタム、高温部品用の砂型鋳造を選択するためのビジュアルガイド。

ダイカスト、インベストメント鋳造、永久鋳型など、幅広い鋳造技術がある中で、どのような場合に砂型鋳造が最適かを知ることは重要です。その選択は、部品のサイズ、形状、合金、数量、設計の柔軟性など、いくつかの重要な要素によって決まります。

砂型鋳造は、このような場合に最適です:

-

部品が大きい(通常10kg以上または500mm以上)

-

材質は鋼やダクタイル鋳鉄のような高温合金。

-

複雑な内部構造、リブ、空洞を含むデザイン

-

小ロット生産、ラピッドプロトタイピング、アフターマーケットでの代替品が必要な場合

-

設計の後期段階での変更やカスタマイズが予想される

対照的だ、 ダイカスト は、寸法公差が厳しく、非常に大量に生産される小型から中型のアルミニウムまたは亜鉛部品に最適です。 インベストメント鋳造 は、優れた表面仕上げを必要とする小さくて複雑な部品に最適であるが、単価が高く、金型製作に時間がかかる。

砂型鋳造は単なる予備手段ではなく、サイズ、複雑さ、適応性を考慮した戦略的プロセスなのだ。

最終ノート

お客様のプロジェクトが、構造強度、エンジニアリングの柔軟性、および経済効率を必要とする場合、大量生産金型にこだわることなく、砂型鋳造は現実の産業ニーズに合致したソリューションです。