連続鋳造(CC) は現代の冶金において極めて重要な役割を果たし、溶融金属が凝固してビレットやスラブのような連続した半製品に変化する。従来の インゴット鋳造CCの方がはるかに優れている 効率 そして 製品の一貫性 エネルギー集約的ないくつかの中間工程を省くことができる。そのため 中・大容量 金属製造、生産 スラブ, 花そして ビレット その後の圧延や押出の原料として。

連続鋳造とは

連続鋳造は、水冷式鋳造機を使用する工業プロセスである。 結晶化装置 (金型)で溶融金属を連続的に凝固させ、半製品(鋳造ビレット または 半製品スラブ/プレート)の幾何学的形状は一定である。

連続鋳造とインゴット法の違いの核心は、プロセスの連続性である。CCでは、金属は連続的に注湯され凝固し、理論的には無限に長い半製品ができる。このように、連続鋳造プロセスは直線的で、高度に自動化されている。

このプロセスの中心となるのが、次のような装置である。 連続鋳造機(CCM).

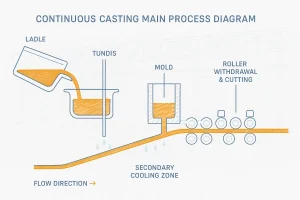

プロセスの仕組み

連続鋳造は 連続性 そして、高いレベルの オートメーション 製品の品質と生産効率を確保するためです。主な制御パラメーターには、安定した溶湯レベル、初期凝固(プライマリーシェル)の均一性、引き抜き速度の精密制御などがあります。

溶湯の注湯からビレットの切断、保管まで、連続鋳造の工程フローをステップごとに紹介。

1.金属移送と流量制御

溶融金属は お玉 に対する タンディッシュ.タンディッシュは、流れを緩衝し、注入圧力と液面を安定させる役割を果たす。 包含除去.液体金属は水冷された 結晶化装置 サブマージド・エントリー・ノズルから。この段階で重要なのは 安定した液面 そして 正確な流量制御 スムーズに注げるようにする。

2.モールドゾーンと初期凝固

これが連続鋳造工程の心臓部である。溶けた金属が水冷された銅に接触する。 結晶化装置熱を素早く放出し、薄く均一な層を形成する。 プライマリーシェル.

晶析ゾーンでは、次のような役割がある。 モールドフラックス(または保護スラグ)が重要である.晶析装置内の溶融金属表面に塗布され、溶融して潤滑、絶縁、保護層を形成する。溶融スラグはシェルと鋳型壁の間を流れ、次のような効果をもたらします。 潤滑 表面のスラグ層は、摩擦を減少させる。 断熱 鋼鉄の酸化を防ぐ。 こびりつき防止.

さらに、晶析装置には、わずかながら 高周波発振 プライマリーシェルと金型壁の結合を定期的に破壊し、表面品質をさらに最適化する。

3.二次冷却と引き抜き

晶析装置から出た鋳物は、もろく固まった殻を持つだけである。その後、プロセスは 二次冷却ゾーンここで鋳物は、通常、水噴霧によって激しく冷却される( スプレー冷却 )または水に浸す。 完全凝固 が達成される。これは連続鋳造プロセスにおける重要なステップである。

ローラーサポート そして 引き出し速度制御 凝固の長さと生産速度を決定するためには、正確でなければならない。CCM構造には、一般的な カーブタイプと同様である。 縦型 そして 横型.

4.切断と取り扱い

鋳物が完全に固まったら、一定の速度で引き抜かれる。 ローラートラクション システムである。その後 カット を、フレーム切断機や剪断機であらかじめ決められた長さに切断する。切断されたビレットは、多くの場合、下流の圧延生産ライン(ホットチャージ)、再加熱のエネルギー消費と時間を大幅に節約する。

使用材料

連続鋳造は、複数の金属システムに適用できる汎用性の高い技術である:

- スチール: 炭素鋼、合金鋼、ステンレス鋼を含む主要なアプリケーションの材料。鋼鉄鋳造の間、 電磁攪拌(EMS) などの内部欠陥を精密に制御し、凝固構造を最適化するために使用されることが多い。 センター分離.

- アルミニウムだ: 通常、ストリップ鋳造や双ロール鋳造のようなCC鋳造が用いられる。このような材料は 熱交換効率 そして 不活性ガス保護 酸化を抑制する。

- 銅とその合金: その極めて高い性能から 熱伝導率を厳しく管理する。 冷却速度 クラックや内部応力を防ぐために必要である。

メリット

連続鋳造は、冶金生産において技術的にも経済的にも大きなメリットをもたらします:

- 高い金属歩留まり: 金属の歩留まり 90%を超える ( $>90%$ )、従来のインゴット法に伴うヘッド・テールロスを大幅に削減した。

- エネルギーの節約と効率化: インゴットのストリッピングやソーキング炉の再加熱といった中間工程を省くことができる。具体的には ホットチャージ 再加熱のエネルギー消費を大幅に削減し、総生産サイクルを短縮する。

- 製品の品質と一貫性: 連続的で安定した凝固条件は、均一な凝固を形成する。 微細構造を確保する。 一貫性 ビレットの寸法精度と内部構造において。

- 自動化と統合: プロセス全体が非常に高度である。 自動化先進的なデジタル制御システムの統合を容易にし、また、直接の制御を可能にする。 下流圧延ラインとの統合.

制限事項

その利点にもかかわらず、連続鋳造プロセスには固有の限界がある:

- 高い設備投資: CCMの設計、製造、設置コストは非常に高い。

- 限られた断面形状: 主に、以下のようなビレットの製造に適しています。 一定断面 (スラブ、ブルーム、ラウンド)であるため、複雑な形状や一定でない形状への適応が難しい。

- プロセスウィンドウを狭める: 注湯温度、注湯速度、冷却強度などのパラメーターに対する要求は非常に厳しく、正確で安定した制御が要求される。

- 低合金スイッチング柔軟性: 異なる合金や仕様間の移行期間や調整期間は比較的長く、洗浄も複雑だ。

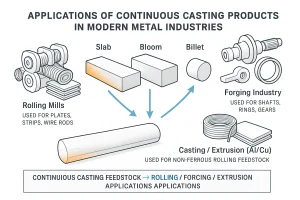

アプリケーション

連続鋳造用素材(スラブ、ブルーム、ビレット)が圧延、鍛造、押出工程でどのように使用されるかを示す技術図。

連続鋳造の用途は、すべての主要な金属材料産業をカバーしています:

- 鉄鋼業: 鋼鉄の大部分 スラブ、ブルーム、ビレット はCCで生産され、圧延板、プロファイル、線材の原料となる。

- アルミニウム産業: 以下のようなプロセスで広く使用されている。 ストリップキャスティング および双ロール鋳造、アルミニウム箔、シート、プレートの原料として使用される。

- 銅と真鍮: 連続生産に使用 ロッド、チューブそして 線材原料 電気配線に必要。

比較

連続鋳造は、効率と生産量の点でユニークな地位を占めている:

- 対インゴット鋳造: 連続鋳造は、以下の点で決定的な優位性を持っている。 効率、均一性、収量.

- 対砂型鋳造: 砂型鋳造は、最終または最終に近い形状の部品を製造するために使用される。 複雑な幾何学の効率的な生産に焦点を当てている。 連続半製品.

- Vs.ダイレクト・チル(DC)キャスティング: 直流鋳造は、主にアルミニウムのインゴットに用いられる。水冷された鋳型に溶湯を直接注ぎ、ゆっくりと沈めながら鋳造するため、冷却速度が速い。 従来のCCとの基本的な違いは、DCが半連続式またはバッチ式のインゴット・プロセスであることである。理論的に無限の連続生産を達成するよりも。

結論

連続鋳造は、次のような特徴を通じて、傑出した現代工学的価値を示している。 高効率、高い一貫性、生産統合.中間工程を省き、製品品質を最適化し、資源を節約することで、世界の冶金産業の基盤技術となっている。そのため、今後も コアポジション 中・大量の金属生産において。

プロジェクトを始める準備はできていますか? エンジニアへのお問い合わせ 詳細なキャスティング評価のために。