Moulage en moule permanent est un procédé de moulage de précision qui utilise des moules métalliques réutilisables et la coulée par gravité pour produire des composants non ferreux à haute résistance. Cette méthode, souvent appelée moulage sous pression par gravitéLe procédé de moulage par injection, qui utilise des matrices métalliques durables, permet d'obtenir des propriétés mécaniques et une constance dimensionnelle supérieures sur de longues séries de production. Il est principalement utilisé pour la production de volumes moyens d'alliages d'aluminium, de magnésium et de cuivre, offrant un équilibre entre l'intégrité du moulage et la rentabilité.

Qu'est-ce que la coulée en moule permanent ?

Moulage en moule permanent est une technique de formage des métaux qui utilise des matrices métalliques réutilisables en plusieurs parties, en s'appuyant sur la gravité pour remplir la cavité et façonner la pièce finale. La désignation "Permanent" signifie que le moule - généralement construit en fonte ou en acier à outils durable - est conçu pour résister à des cycles thermiques répétés, ce qui permet des milliers de cycles de moulage sans être détruit. Par rapport aux moules à usage unique tels que ceux utilisés pour le moulage en sable ou à la cire perdue, le moule métallique offre une durabilité et une cohérence nettement supérieures. Cette stabilité se traduit directement par une précision de coulée supérieure. Le processus est principalement optimisé pour le moulage les alliages d'aluminium, de magnésium et de cuivre en raison de leur température de fusion plus basse.

Fonctionnement du processus

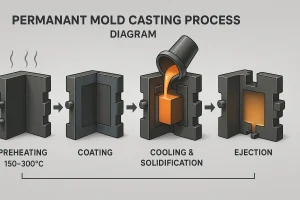

Le processus de moulage en moule permanent, étape par étape, montrant les phases de chauffage, d'enrobage, de coulée et de solidification.

La précision et la répétabilité qui caractérisent le moulage en moule permanent sont le résultat d'un cycle rigoureux et soigneusement géré en plusieurs étapes :

Préparation du moule et préchauffage

Le cycle commence en s'assurant que les moules métalliques sont propres et préchauffés. Les moules sont généralement portés à une température de fonctionnement précise, souvent comprise entre 150°C et 300°C. Cette étape initiale est essentielle pour établir la stabilité thermique nécessaire au contrôle de la vitesse de refroidissement et à la prévention des défauts tels que les fermetures à froid ou les fissures.

Application du revêtement

Un revêtement mince et réfractaire, tel que graphite ou nitrure de boreest appliqué sur les surfaces internes du moule. Ce revêtement a une double fonction : il empêche le métal fondu de fusionner avec la matrice en acier (il agit comme un agent de démoulage) et agit comme une barrière thermique pour réguler le taux de transfert de chaleur, contrôlant ainsi la vitesse de solidification du métal.

Coulée et solidification des métaux

Le métal en fusion est versé directement dans la cavité du moule sous l'effet de la gravité - aucune pression externe n'est généralement utilisée. La dissipation rapide de la chaleur à travers le moule métallique initie une solidification rapide et directionnelle. La vitesse de refroidissement, régie par la température du moule et le revêtement appliqué, est le principal facteur qui détermine la structure finale du grain fin et la résistance mécanique du composant.

Ouverture du moule et éjection

Une fois le métal entièrement solidifié, le moule est ouvert. La pièce moulée rigide est retirée en toute sécurité, souvent à l'aide d'un système d'injection intégré. goupilles d'éjection ou des systèmes automatisés. Ce processus d'enlèvement doit être programmé avec précision pour éviter que la pièce moulée ne se rétracte sur la matrice et ne provoque des déformations.

Finition et parage

Les étapes finales consistent à découper la pièce moulée du système d'obturation et de la colonne montante et à éliminer toute petite bavure. Le composant ainsi obtenu peut ensuite subir des traitements secondaires, tels que traitement thermique (comme le procédé T6 pour les alliages d'aluminium), afin d'optimiser ses propriétés mécaniques finales, telles que la dureté et la ductilité.

Types de moulage en moule permanent

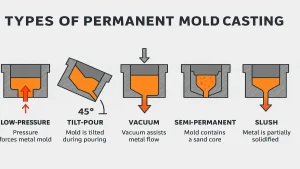

Au-delà de la méthode standard de coulée par gravité, plusieurs variantes avancées du moulage en moule permanent ont évolué pour améliorer le remplissage des moules, réduire les défauts et étendre les capacités du processus pour les composants complexes. Le choix de la bonne variante est souvent une décision d'ingénierie clé basée sur la complexité de la pièce et les exigences de performance.

Infographie comparant cinq variantes du procédé de moulage en moule permanent avec différentes configurations de coulée et de moule.

1. Moule permanent à basse pression (MPBP)

Dans cette variante, le métal en fusion est poussé vers le haut dans la cavité de la filière à partir d'un creuset scellé sous une légère pression d'air (généralement inférieure à 0,7 bar). Le remplissage contrôlé et sans turbulences minimise l'oxydation et la porosité, ce qui permet d'obtenir des pièces coulées exceptionnellement denses et propres. Ce procédé est donc idéal pour les composants de haute intégrité, tels que les roues automobiles.

2. Moule permanent à bascule

Ici, la filière est montée sur un mécanisme basculant qui passe progressivement de l'horizontale à la verticale pendant la coulée. Ce mouvement régulier régule le débit du métal et minimise les turbulences, réduisant ainsi l'emprisonnement de l'air dans les pièces moulées à parois minces ou de grande taille qui sont sensibles aux discontinuités de l'écoulement.

3. Moule permanent assisté par le vide

L'application d'un vide dans la cavité de la filière pendant la coulée attire activement le métal en fusion dans des sections complexes et élimine simultanément les gaz piégés. Il en résulte une microstructure plus fine avec une porosité minimale, une approche très appréciée pour les composants étanches à la pression et les alliages d'aluminium de qualité aérospatiale où les niveaux de défauts doivent être proches de zéro.

4. Moulage semi-permanent

Cette approche hybride associe des matrices métalliques réutilisables et des carottes de sable non réutilisables pour créer des cavités internes complexes ou des contre-dépouilles. En utilisant du sable pour la géométrie interne, cette technique permet au processus de moulage permanent de traiter des conceptions qui, autrement, nécessiteraient des moules entièrement consommables, ce qui accroît considérablement la flexibilité géométrique.

5. Coulée de boue

La coulée de boue est une variante de niche dans laquelle seule la couche extérieure du métal coulé est autorisée à se solidifier avant que le reste du métal liquide ne soit déversé. Elle produit des pièces creuses à parois minces d'épaisseur contrôlée, couramment utilisées pour des objets décoratifs ou des applications très légères dont la résistance structurelle n'est pas la première exigence.

Matériaux utilisés pour le moulage en moule permanent

La sélection des matériaux dans le moulage en moule permanent est essentielle, car elle implique trois ensembles de matériaux distincts qui interagissent pour déterminer la qualité du produit final et l'efficacité du processus :

-

Métaux pour moules : Les matrices elles-mêmes sont fabriquées à partir de matériaux présentant une grande résistance à la fatigue thermique, principalement des matériaux de qualité supérieure. fonte ou spécialisée H13 acier à outils. Ces matériaux sont sélectionnés pour leur résistance aux cycles de température rapides et répétés, ce qui garantit une longue durée de vie des matrices.

-

Alliages de fonderie : Le procédé est excellent pour les métaux non ferreux, notamment aluminium (par exemple, A356, série 319), magnésium, laitonet bronze. L'utilisation de ces alliages à point de fusion plus bas est cruciale pour gérer la charge thermique des matrices métalliques.

-

Revêtements : Revêtements réfractaires, principalement graphite et nitrure de boreCes revêtements sont essentiels à la fois pour le démoulage (en tant qu'agent de démoulage) et pour la gestion thermique. La durabilité et la régularité de ces revêtements sont essentielles pour obtenir une qualité de surface constante et prolonger la durée de vie de la matrice métallique.

Avantages de la coulée en moule permanent

Le moulage en moule permanent offre plusieurs avantages techniques par rapport aux méthodes à moule perdu, notamment en termes d'intégrité mécanique et de régularité de la production :

-

Haute résistance mécanique : La conductivité thermique élevée du moule métallique accélère la solidification, affine la structure du grain et améliore la résistance mécanique, la dureté et la résistance à l'usure.

-

Précision dimensionnelle supérieure : Les matrices rigides en acier ou en fer offrent une excellente répétabilité et maintiennent généralement des tolérances de l'ordre de ±0,25 mm avec un gauchissement ou une distorsion minimes.

-

Excellente finition de surface : Les surfaces lisses des cavités et le refroidissement contrôlé permettent d'obtenir des valeurs de rugosité de surface de l'ordre de Ra 3,2-6,3 µm, nettement supérieures à celles des moulages au sable.

-

Réduction des besoins d'usinage : La précision proche de la forme nette permet souvent d'éliminer ou de minimiser l'usinage après coulée, ce qui réduit le temps de production et le coût par pièce.

-

Haute répétabilité : Chaque matrice peut être réutilisée des milliers de fois avec un rendement constant, ce qui la rend adaptée à la production de volumes moyens à élevés.

-

Amélioration de l'intégrité du métal : La solidification directionnelle minimise la porosité et les défauts de retrait, produisant des pièces moulées plus denses et étanches à la pression.

Limites de la coulée en moule permanent

Malgré ses avantages mécaniques, le moulage en moule permanent présente plusieurs contraintes clés qui influencent son aptitude à l'application :

-

Gamme limitée de tailles de pièces : Les composants de grande taille ou très irréguliers ne sont pas pratiques en raison du poids du moule, des limites de manipulation et du comportement non uniforme du refroidissement.

-

Coût élevé de l'outillage : L'investissement initial pour l'usinage et le traitement thermique des matrices métalliques est important, ce qui rend le processus peu rentable pour les petites séries ou les prototypes.

-

Restrictions matérielles : Le procédé se limite principalement aux alliages non ferreux (aluminium, magnésium, cuivre) ; les métaux ferreux provoquent des contraintes thermiques excessives et l'usure des matrices.

-

Contraintes géométriques : Les caractéristiques internes complexes et les contre-dépouilles profondes sont difficiles à produire sans noyaux consommables ou sans conceptions hybrides.

-

Fatigue thermique et maintenance : Les cycles de chauffage et de refroidissement continus dégradent progressivement les surfaces des filières, ce qui nécessite une inspection régulière et un nouveau revêtement pour maintenir la qualité.

Quand utiliser la coulée en moule permanent

Le moulage en moule permanent est une solution optimale pour les profils de production spécifiques qui recherchent un équilibre entre performance et rentabilité.

Vous devez envisager ce processus lorsqu'un projet nécessite volumes de production moyensIl s'agit d'un choix privilégié pour la fabrication de pièces en acier inoxydable, dont le nombre varie généralement entre des milliers et des dizaines de milliers de pièces par an. C'est le choix privilégié pour la fabrication haute résistance, haute répétabilité des composants en aluminium, en magnésium ou en alliages de cuivre. Les pièces idéales ont une complexité modérée, une épaisseur de paroi relativement uniforme et nécessitent une meilleure qualité de surface que celle offerte par le moulage en sable. En revanche, ce procédé n'est pas recommandé pour la production de prototypes, les petites séries, les composants nécessitant le moulage de métaux ferreux ou les pièces présentant des géométries très irrégulières ou massives.

Le moulage en moule permanent est donc le choix idéal lorsque la résistance, la répétabilité et la précision de la surface sont essentielles, sans les frais d'outillage excessifs du moulage sous pression.

Applications dans l'industrie moderne

En raison de sa fiabilité et de ses propriétés mécaniques supérieures, le moulage en moule permanent fait partie intégrante des secteurs à haute fiabilité qui nécessitent des composants non ferreux solides produits à des volumes modérés :

-

Automobile : Les principales applications sont les suivantes pistonsLes pièces en acier inoxydable peuvent être utilisées pour les supports de moteur, les pièces de transmission et les composants de freinage pour lesquels une densité et une résistance constantes sont primordiales.

-

Aérospatiale et marine : Utilisé pour les corps de vanneLes produits de cette catégorie peuvent être utilisés pour la fabrication d'appareils, de boîtiers de pompes et de raccords structurels qui nécessitent à la fois un rapport poids/résistance élevé et une bonne résistance à la corrosion.

-

Machines et électronique : Composants tels que collecteurs hydrauliquesLa précision et la densité de ce procédé sont particulièrement bénéfiques pour les boîtiers d'engrenages spécialisés et les boîtiers de connecteurs électriques durables.

Ce procédé excelle dans les applications où l'on recherche avant tout une résistance, une densité et une homogénéité fiables dans le cadre d'un cycle de production stable et modéré.

Perspectives de l'ingénierie

Le moulage à moule permanent conserve sa position critique dans l'écosystème de fabrication en tant que solution de choix pour une production à moyenne échelle et à haute intégrité. Il se positionne avec succès comme une alternative solide et reproductible qui comble l'écart de coût et de tolérance entre le moulage au sable, peu coûteux et peu tolérant, et les exigences de rapidité et de coût élevé du moulage sous pression. Les progrès technologiques futurs sont axés sur l'extension mourir la vie grâce à des matériaux de revêtement sophistiqués, en augmentant l'efficacité par systèmes de coulée automatiséset en développant systèmes de moules hybrides qui intègrent des noyaux non réutilisables pour une plus grande complexité géométrique.

Vous avez besoin de moulages permanents de qualité technique en alliages d'aluminium ou de cuivre ? Envoyez-nous vos dessins pour un contrôle DFM rapide et un devis fiable.