Le moulage au sable est une technique de formage des métaux ancienne et largement utilisée, mais même les travailleurs de fonderie expérimentés sont confrontés à divers défis. Les défauts de moulage font partie des problèmes les plus frustrants, car ils peuvent compromettre l'attrait esthétique, l'intégrité structurelle et la fonctionnalité d'un produit. Ce guide présente systématiquement les types les plus courants de défauts de moulage au sable, analyse leurs causes profondes et fournit des stratégies pratiques de prévention et de solution pour vous aider à produire des moulages de haute qualité.

Types courants de défauts de moulage au sable

Porosité du gaz (trous d'air et trous d'épingle)

- Description : Cavités de forme ronde ou ovale situées à l'intérieur ou à la surface de la pièce moulée.

- Les causes : Les gaz piégés dans le métal en fusion (par exemple, l'hydrogène, l'azote) ou les gaz générés par le moule (par exemple, l'humidité) ne s'échappent pas facilement pendant la solidification.

- Solutions : S'assurer que le sable est bien perméable, bien cuire les carottes, utiliser des outils et des équipements secs et dégazer le métal avant de le couler.

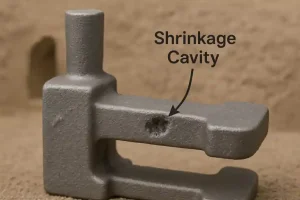

Défauts de rétraction

- Description : Dépressions ou vides de forme irrégulière aux arêtes vives et dentelées, que l'on trouve à l'intérieur ou à la surface.

- Les causes : Lorsque le métal se solidifie, il rétrécit en volume. S'il n'y a pas assez de métal liquide pour alimenter la contraction, un vide est créé.

- Solutions : Optimiser la conception du système de portillons et de colonnes montantes ; placer les colonnes montantes dans des sections plus épaisses ; utiliser des refroidisseurs pour promouvoir la solidification directionnelle.

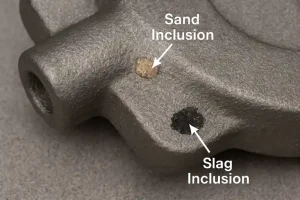

Inclusion de sable et de scories

- Description : Impuretés non métalliques, telles que des grains de sable ou des scories, incrustées dans la pièce coulée.

- Les causes : Le moule ou le noyau est érodé par le flux de métal en fusion, ou le laitier provenant du processus de fusion n'est pas correctement éliminé et pénètre dans la cavité du moule.

- Solutions : Augmenter la résistance et le compactage du sable ; utiliser un système de fermeture approprié avec des pièges à scories ou des filtres ; et assurer une élimination complète des scories pendant la fusion.

Arrêt à froid / Faux départs

- Description : Ligne ou fissure bien définie aux bords arrondis sur la surface de la fonte, où deux courants de métal n'ont pas fusionné correctement ; ou une fonte incomplète.

- Les causes : La température de coulée est trop basse, ce qui entraîne une viscosité élevée du métal ; la vitesse de coulée est trop lente ; ou le système de fermeture est mal conçu.

- Solutions : Augmenter la température de coulée, couler le métal plus rapidement et optimiser la conception de la porte pour un écoulement régulier.

Larmes chaudes / Fissures froides

- Description : Fissures linéaires apparaissant à la surface de la pièce coulée, qui peuvent se former pendant la solidification ou lorsque la pièce coulée se refroidit à la température ambiante.

- Les causes : Le moule ou le noyau offre une résistance excessive à la contraction naturelle du métal, provoquant des tensions internes qui entraînent des fissures.

- Solutions : Optimiser la conception structurelle du moulage pour éviter la concentration des contraintes, améliorer l'effondrement du moule et des noyaux et utiliser des mesures de réduction des contraintes dans les zones critiques.

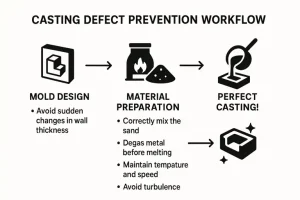

Stratégies générales de prévention et bonnes pratiques

De la source : Conception de moules

- Éviter les changements soudains de l'épaisseur de la paroi pour assurer une solidification uniforme.

Préparation et contrôle des matériaux

- Mélanger et préparer correctement le sable afin de garantir une perméabilité, une résistance et une teneur en eau optimales.

- Prétraitement du métal avant la fusion (par exemple, dégazage).

Contrôle précis du processus de coulée

- Maintenir la température et la vitesse d'écoulement correctes.

- Opérer en toute sécurité pour éviter les turbulences qui peuvent piéger les gaz.

Pratique et apprentissage

- Acquérir une expérience pratique par le biais d'une pratique à petite échelle.

- Analyser les défauts pour trouver la cause première.

Conclusion

Les défauts de coulée sont un défi inévitable dans le moulage au sable, mais en comprenant leurs types, leurs causes et les méthodes de prévention, vous pouvez réduire de manière significative leur occurrence. La maîtrise de ces connaissances vous permettra non seulement d'améliorer vos compétences en matière de moulage, mais aussi d'apprécier le processus gratifiant de la création d'une pièce parfaite et de haute qualité.