L'importance du traitement thermique après la coulée

Lorsqu'une pièce moulée refroidit à l'intérieur du moule, l'histoire ne s'arrête pas là : des contraintes internes, une structure granulaire inégale et des propriétés mécaniques imprévisibles sont souvent laissées derrière. Ces problèmes latents peuvent ne pas être visibles lors de l'inspection, mais ils peuvent devenir critiques lors de l'usinage ou de l'entretien.

Par exemple, les contraintes résiduelles causées par une solidification directionnelle ou un refroidissement rapide peuvent entraîner un gauchissement ou une fissuration une fois la pièce moulée usinée. Dans les applications structurelles, cela peut se traduire par une défaillance de la pièce sous charge ou, dans les systèmes hydrauliques, par une fuite sous pression.

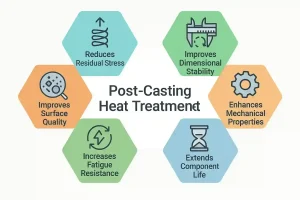

Le traitement thermique post-coulée sert à corriger ces défauts. Il améliore la cohérence structurelle, stabilise les dimensions, augmente la ductilité ou la dureté selon les besoins et, en fin de compte, prolonge la durée de vie du composant. Les avantages ne sont pas seulement métallurgiques : ils se traduisent également par des taux de rejet plus faibles, une meilleure usinabilité et une durée de vie plus longue des outils.

Si vous produisez des pièces moulées qui doivent être soumises à des contraintes réelles, telles que des engrenages, des carters, des blocs moteurs ou des composants sous pression, le traitement thermique n'est pas un luxe. Il s'agit d'une étape essentielle pour obtenir une fiabilité mécanique et des performances prévisibles.

⚠️ Conseil : Même les composants moulés avec une grande précision dimensionnelle peuvent tomber en panne prématurément si les contraintes internes ne sont pas éliminées par un traitement thermique approprié.

Méthodes courantes de traitement thermique des pièces coulées

Techniques clés de traitement thermique utilisées après la coulée pour améliorer les propriétés et les performances des matériaux.

Tous les traitements thermiques ne sont pas identiques. Le processus doit correspondre au matériau, à la géométrie et à l'environnement de service de la pièce moulée. Dans cette section, nous explorons quatre méthodes de traitement thermique largement utilisées, chacune ayant un rôle et des avantages spécifiques dans l'affinage post-coulée.

Recuit

Le recuit est généralement utilisé pour réduire les contraintes internes et assouplir la pièce moulée, ce qui la rend plus facile à usiner. Le processus consiste à chauffer le composant à une température inférieure au point de transformation critique (généralement 500-700°C pour le fer et l'acier), à le maintenir pendant une période déterminée, puis à le refroidir lentement, souvent dans le four.

Ce lent processus de refroidissement permet à la structure interne de devenir plus uniforme. La ferrite et la perlite peuvent être réparties plus uniformément, en particulier dans les pièces coulées en fonte grise ou ductile. Il en résulte un composant moins fragile, plus stable sur le plan dimensionnel et plus facile à usiner.

✅ Meilleur pour : Fonte grise, fonte ductile, pièces en acier nécessitant une grande précision dimensionnelle ou un usinage secondaire.

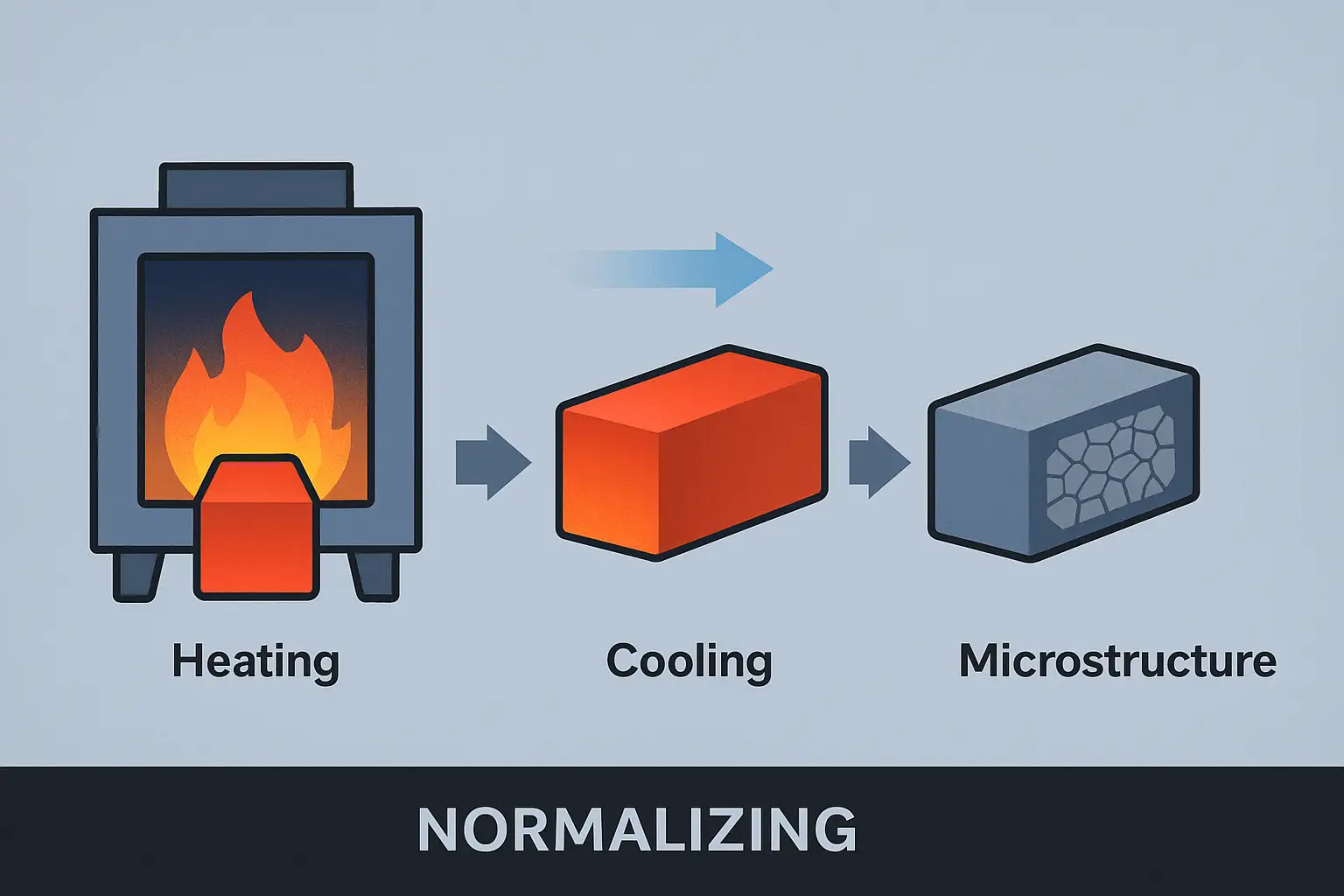

Normalisation

La normalisation est un processus plus agressif, généralement utilisé pour les pièces moulées en acier. Il consiste à chauffer le composant à une température supérieure à la température critique supérieure (environ 850-950°C), puis à le refroidir à l'air. Contrairement au recuit, qui ramollit le matériau, la normalisation augmente légèrement la dureté et la résistance tout en affinant la structure du grain.

La phase de refroidissement à l'air favorise la formation d'une perlite fine qui améliore la ténacité. Ce traitement est particulièrement utile pour les composants qui nécessitent des propriétés mécaniques uniformes sur toute la section ou qui sont soumis à des contraintes fluctuantes en cours de fonctionnement.

🔧 Cas d'utilisation : Les ébauches d'engrenages, les corps de pompe et autres composants structurels qui nécessitent à la fois résistance et ténacité.

Trempe et revenu

La trempe est le processus de refroidissement rapide d'une pièce moulée à partir de la température d'austénitisation (généralement 850-900°C) à l'aide d'eau, d'huile ou d'air. C'est l'un des quatre principaux types de traitement thermique. Pour en savoir plus sur les autres méthodes, vous pouvez consulter notre guide complet sur la trempe. Les 4 types de procédés de traitement thermique expliqués. Ce refroidissement rapide "verrouille" une structure dure et martensitique. Cependant, le matériau trempé est souvent trop fragile pour être utilisé, c'est pourquoi le revenu suit immédiatement.

Le revenu consiste à réchauffer la pièce coulée trempée à une température modérée (200-600°C), ce qui réduit la fragilité tout en préservant la majeure partie de la résistance. Ce processus en deux étapes améliore considérablement la résistance à l'usure et à la fatigue.

🛠️ Idéal pour : Pièces moulées en acier à forte charge comme les vilebrequins, les composants d'entraînement ou les chemises résistantes à l'abrasion.

Traitement en solution et vieillissement (alliages d'aluminium)

Les pièces moulées en aluminium, en particulier celles fabriquées à partir d'alliages pouvant être traités thermiquement comme l'A356, subissent un autre type de traitement thermique connu sous le nom de traitement de mise en solution et de vieillissement (conditions T6 ou T5). Tout d'abord, la pièce moulée est chauffée à environ 530-550°C et maintenue pour dissoudre les éléments d'alliage en une solution solide. Elle est ensuite trempée rapidement, puis soumise à un vieillissement artificiel à 150-200°C.

Ce procédé permet aux pièces moulées en aluminium d'atteindre une solidité et une résistance à la corrosion optimales. Il stabilise également la microstructure pour un meilleur contrôle dimensionnel.

✈️ Applications courantes : Supports pour l'aérospatiale, pièces de moteur, composants de suspension.

📊 Tableau de comparaison rapide

| Méthode | Température typique (°C) | Type de refroidissement | Principal avantage | Matériaux communs |

|---|---|---|---|---|

| Recuit | 500-700 | Fourneau | Soulagement du stress, adoucissement | Fonte grise, fonte ductile |

| Normalisation | 850-950 | Air | Raffinement du grain, ténacité | Acier moulé |

| Trempe + revenu | 850-900 / 200-600 | Eau/Huile/Air | Équilibre dureté + ductilité | Pièces moulées en acier |

| Traitement de la solution (T6) | 530-550 / 150-200 | Eau + vieillissement | Solidité + résistance à la corrosion | Alliages d'aluminium |

Lignes directrices spécifiques aux matériaux

Les stratégies de traitement thermique doivent être adaptées au matériau de fonderie. Chaque système d'alliage réagit différemment à la chaleur, et l'utilisation d'une mauvaise méthode - ou l'application incorrecte de la bonne méthode - peut compromettre les propriétés mécaniques ou la stabilité dimensionnelle.

Vous trouverez ci-dessous une ventilation des matériaux de moulage les plus courants et les approches de traitement thermique les mieux adaptées à chacun d'entre eux.

Fonte grise

La fonte grise n'est généralement pas traitée thermiquement pour améliorer ses propriétés mécaniques, car sa structure en flocons de graphite est intrinsèquement fragile et ne réagit pas bien à la transformation de phase. Cependant, le recuit de détente est largement utilisé pour améliorer la stabilité dimensionnelle, en particulier dans les grandes pièces moulées soumises à un usinage intensif.

Le procédé consiste généralement à chauffer à 500-600°C et à maintenir la température pendant plusieurs heures avant de refroidir lentement dans le four. Les contraintes résiduelles sont ainsi éliminées sans que la dureté ou la microstructure ne soient modifiées de manière significative.

🔧 Applications courantes : Blocs moteurs, carters de compresseurs, bases de machines.

Fonte ductile (fonte nodulaire)

La fonte ductile offre une plus grande flexibilité en matière de traitement thermique. Elle peut être détendue, entièrement recuite ou même austémisée en fonction des exigences de performance.

- Recuit de détente: Réduit la tension interne sans affecter la structure des nodules de graphite.

- Recuit complet: Assouplit la matrice et augmente l'allongement pour une meilleure ductilité.

- Austempering (ADI): Produit des microstructures ausferritiques, améliorant considérablement la solidité, la ténacité et la résistance à la fatigue. Nécessite une austénitisation contrôlée (~900°C), suivie d'un maintien isotherme à 250-400°C.

🧪 Meilleure adaptation : Pièces de suspension automobile, engrenages, composants résistants à l'usure.

Acier moulé

Les pièces moulées en acier sont très sensibles au traitement thermique. La normalisation, la trempe et le revenu sont des pratiques courantes.

- Normalisation: Affine les grains et égalise la microstructure - idéal avant l'usinage.

- Trempe + revenu: Augmente la résistance à la traction et à l'usure. Souvent utilisé pour les composants structurels et critiques pour la sécurité.

La polyvalence de l'acier permet aux fabricants d'affiner les propriétés telles que la ténacité, la résistance et la dureté pour des applications spécifiques.

⚙️ Pièces typiques : Supports structurels, crochets de levage, corps d'outils et récipients sous pression.

Alliages d'aluminium

Les alliages d'aluminium pouvant être traités thermiquement (par exemple, A356, 6061) nécessitent un contrôle précis de la température pour activer les processus de traitement par dissolution et de durcissement par précipitation. Le cycle T6 - traitement par dissolution, trempe et vieillissement artificiel - est le plus courant.

- Traitement des solutions: Supprime la microségrégation et homogénéise la matrice.

- Vieillissement: Favorise la précipitation contrôlée de phases de renforcement telles que le Mg₂Si.

La stabilité dimensionnelle et la résistance à la corrosion sont les principales raisons d'appliquer un traitement thermique à la fonte d'aluminium.

✨ Utilisé dans : Raccords aérospatiaux, boîtiers de pompe, supports de moteur, cadres robotiques.

📌 Remarque : Il faut toujours tenir compte de l'épaisseur des parois et de la taille des pièces coulées lors de l'application de ces traitements - les grandes sections se refroidissent plus lentement et peuvent développer des gradients internes qui affectent l'uniformité.

Paramètres clés et contrôle du processus

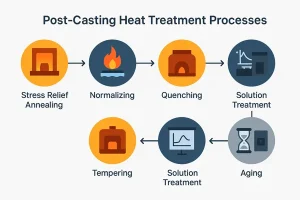

Guide visuel montrant les six étapes courantes du traitement thermique post-coulée

Pour réussir un traitement thermique, il ne suffit pas de choisir la bonne méthode, il faut aussi contrôler le processus avec précision. De petits écarts de température, de durée ou de vitesse de refroidissement peuvent entraîner des microstructures incohérentes, des contraintes résiduelles, voire une défaillance de la coulée.

Voici les principaux paramètres qui doivent être contrôlés et optimisés pendant le traitement thermique post-coulée :

Température et durée du trempage

La phase de trempage permet à l'ensemble de la coulée d'atteindre une température uniforme, ce qui garantit une transformation microstructurale cohérente.

- Sous-dépistage la température requise peut entraîner une transformation incomplète.

- Dépassement de budget peut conduire à un grossissement du grain ou à une oxydation.

Par exemple, le recuit de la fonte ductile nécessite généralement un maintien à 900°C pendant 1 à 3 heures, en fonction de la taille et de l'épaisseur de la pièce moulée. Le traitement par solution d'aluminium peut ne nécessiter que 30 à 60 minutes à 540-550°C.

🧱 Règle générale : Les pièces de fonte plus épaisses nécessitent des temps de trempage plus longs pour assurer la pénétration thermique.

Uniformité et atmosphère du four

Les fours de traitement thermique doivent maintenir un contrôle étroit de la température dans l'ensemble de la chambre. Des zones irrégulières peuvent créer un surtraitement ou un sous-traitement localisé.

- Tolérance d'uniformité doit généralement se situer à ±5°C pour les pièces critiques.

- Utilisation de atmosphères protectrices (par exemple, gaz inerte ou azote) peut réduire l'oxydation et la décarburation de la surface, en particulier dans l'acier.

Un étalonnage régulier et une surveillance de la zone sont essentiels pour assurer la cohérence des grands lots.

🔍 Conseil de pro : La cartographie thermique infrarouge permet d'identifier les points froids dans les fours vieillissants avant qu'ils n'affectent la qualité du produit.

Taux de refroidissement et sélection des supports

Le refroidissement n'est pas seulement une étape finale, il façonne activement les propriétés finales de la pièce moulée. Différents matériaux nécessitent des stratégies de trempe spécifiques :

| Matériau | Moyen de refroidissement | Raison |

|---|---|---|

| Fer gris | Four (lent) | Éviter les chocs thermiques et préserver le graphite |

| Pièces moulées en acier | Eau ou huile | Refroidissement rapide pour former la martensite |

| Alliages d'aluminium | Désaltération de l'eau | Prévenir la précipitation avant le vieillissement |

Un refroidissement non contrôlé peut introduire des gradients thermiques, entraînant des déformations ou des fissures, en particulier dans les géométries complexes ou de grande taille.

⚠️ Conseil : Il faut toujours soutenir correctement les pièces de fonte pendant le refroidissement afin d'éviter les déformations ou la concentration de contraintes.

Traitement post-traitement

Même après la fin du cycle thermique, la manipulation doit se faire avec précaution. Évitez d'empiler des pièces chaudes, de les placer sur des surfaces inégales ou de les exposer à des courants d'air, autant de facteurs qui peuvent déclencher un refroidissement ou un gauchissement imprévus.

L'inspection dimensionnelle et les essais de dureté devraient suivre une fois que les pièces ont atteint la température ambiante.

📏 Meilleure pratique : Laisser les pièces coulées refroidir à l'air sur des surfaces planes et isolées avant tout traitement ultérieur.

La fiabilité d'un processus de traitement thermique dépend du contrôle dont il fait l'objet. La précision de la température, de la durée, de l'atmosphère et de la manipulation fait la différence entre une coulée robuste et une coulée rejetée.

Applications et avantages dans le monde réel

Six avantages clés de l'application d'un traitement thermique après la coulée

Le traitement thermique après coulée est plus qu'une simple amélioration théorique : il a un impact direct sur les performances des pièces moulées dans des conditions réelles. De la réduction des taux de défaillance dans les machines lourdes à l'amélioration de la résistance à la fatigue dans les composants automobiles, les avantages pratiques sont bien documentés.

Voici plusieurs exemples et points de données qui illustrent la valeur d'une stratégie de traitement thermique correctement exécutée.

Stabilité dimensionnelle améliorée

Étude de cas - Grand carter d'engrenages (fonte ductile)

Un client produisant de grands carters d'engrenage en fonte ductile a connu des taux de rejet élevés lors de l'usinage CNC en raison de la distorsion dimensionnelle. Après avoir mis en œuvre un traitement thermique en deux étapes - recuit de détente suivi d'un refroidissement lent à l'air - la distorsion a été réduite de 58%, ce qui a permis d'obtenir.. :

- 20% : temps d'usinage plus rapide

- 35% réduction de l'usure des outils

- Zéro rejet dans le lot de contrôle final

🎯 À emporter : Même une contrainte résiduelle mineure peut devenir un problème majeur lorsque des tolérances serrées sont requises.

Résistance accrue à l'usure et à la fatigue

Etude de cas - Roues de pompes à forte charge (acier moulé)

La trempe et le revenu ont été appliqués aux roues en acier utilisées dans les pompes à boues abrasives. Par rapport aux pièces brutes, les roues traitées thermiquement ont montré :

- 40% dureté de surface plus élevée

- Durée de vie 2× plus longue en conditions réelles

- Pas de fissuration après plus de 10 000 cycles de fatigue

L'intervalle de maintenance a ainsi été considérablement allongé, ce qui a permis de réduire à la fois les temps d'arrêt et le coût par pièce.

⚙️ Aperçu de l'ingénierie : La dureté n'est utile que lorsqu'elle est équilibrée par la ductilité, ce que garantit le trempage.

Optimisation du rapport force/poids

Application - Supports en aluminium de qualité aérospatiale (A356-T6)

Les composants en aluminium léger ont été traités thermiquement selon le procédé T6. Après traitement en solution, trempe et vieillissement artificiel :

- Limite d'élasticité augmentée par 80%

- L'élongation est restée supérieure à 8%

- Résistance à la corrosion améliorée lors d'essais au brouillard salin

Cela a permis d'obtenir des sections transversales plus fines sans compromettre la sécurité, ce qui représente un gain important pour l'aérospatiale et la conception automobile.

✈️ Impact : Lorsque le poids compte autant que la résistance, le traitement thermique post-coulée permet d'améliorer l'efficacité du matériau.

Tableau récapitulatif des performances

| Métrique | Tel que moulé (acier) | Trempé et revenu | Amélioration |

|---|---|---|---|

| Dureté (HRC) | 18-22 | 32-38 | +60-80% |

| Limite d'élasticité (MPa) | 350-420 | 550-650 | +50-70% |

| Durée de vie à la fatigue (10⁶ cycles) | <1 | >2 | 2× plus long |

| Dérive dimensionnelle (mm) | ±0.5 | ±0.2 | -60% |

Ces gains de performance ne sont pas accidentels : ils résultent de cycles thermiques précis, adaptés à la fois au matériau de coulée et à l'application prévue.

🧠 En bref : Si les performances de votre composant sont liées à la sécurité, à la durée de vie ou à la précision dimensionnelle, le traitement thermique après coulée n'est pas une option, c'est une exigence.

Bonnes pratiques et erreurs courantes

Même en choisissant la bonne méthode de traitement thermique, une mauvaise exécution peut compromettre l'intégrité de l'ensemble de la pièce moulée. Les échecs les plus fréquents ne sont pas dus à un mauvais procédé, mais à des paramètres incohérents, à une mauvaise préparation ou à des détails négligés.

Vous trouverez ci-dessous les meilleures pratiques à suivre et les pièges à éviter lors du traitement thermique post-coulée.

✅ Bonnes pratiques

1. Préchauffer des pièces coulées complexes ou de grande taille

L'exposition soudaine à des températures élevées peut provoquer un choc thermique, en particulier dans les pièces dont l'épaisseur des parois varie. Le préchauffage à une température intermédiaire (par exemple, 150-250°C) avant l'augmentation de la température réduit ce risque.

🧱 Pourquoi c'est important : Le préchauffage permet d'éviter les fissures et les dilatations inégales dans les pièces moulées de forte section.

2. Contrôle du temps de trempage en fonction de la taille de la section

Le temps de trempage doit être basé sur la section la plus épaisse de la pièce moulée, et non sur les dimensions moyennes. Un trempage insuffisant peut laisser des zones internes non traitées.

📏 Conseil : Une formule courante est 1 heure par pouce (25 mm) d'épaisseur de paroi, plus une marge de sécurité.

3. Utiliser une fixation et un support adéquats

Pendant le chauffage et le refroidissement, les pièces moulées peuvent se déformer sous l'effet de leur propre poids. Soutenez les pièces sur des surfaces planes et stables et évitez, dans la mesure du possible, tout contact métal contre métal.

🪛 Recommandation : Utiliser des tampons céramiques ou des isolants pour soutenir les pièces de précision pendant les cycles du four.

4. Vérification par l'inspection après traitement

Validez toujours le succès de votre traitement thermique par des tests appropriés :

- Essai de dureté (Brinell, Rockwell, Vickers)

- Essais non destructifs (échographie, ressuage)

- Contrôles dimensionnels en cas de déformation ou de rétrécissement

🔍 Meilleure pratique : Inspecter avant et après le traitement thermique pour suivre l'amélioration des performances et détecter les anomalies.

❌ Erreurs courantes

1. Sauter le traitement thermique pour les pièces à bas prix

Il est tentant d'éviter le traitement thermique des pièces non critiques pour gagner du temps ou de l'argent. Mais même les pièces moulées soumises à de faibles charges peuvent présenter des défaillances précoces en raison de contraintes résiduelles, d'une mauvaise usinabilité ou d'une sensibilité à la corrosion.

⚠️ L'épreuve de vérité : Il est plus coûteux de retravailler ou de remplacer des pièces moulées défectueuses que de réaliser un traitement thermique correct du premier coup.

2. Surchauffe de la coulée

Le dépassement de la température recommandée peut dégrader la microstructure, oxyder la surface ou provoquer une graphitisation de la fonte, ce qui affaiblit le produit final.

🔥 Erreur à éviter : N'utilisez pas de températures élevées pour "accélérer" le processus. Vous le paierez en perte de performance.

3. Charge irrégulière du four

Le traitement de pièces de fonte de tailles ou de matériaux différents dans le même lot peut entraîner un chauffage ou un refroidissement inégal. Il convient de toujours regrouper les pièces similaires afin de maintenir la cohérence du processus.

📦 Fixer : Séparer les pièces en aluminium à paroi fine des pièces en fer à paroi épaisse et utiliser la cartographie des charges dans les fours multizones.

4. Ignorer l'environnement de refroidissement

Le fait de placer des pièces chaudes sur une table en acier froid, à proximité de courants d'air ou au contact de l'eau peut provoquer un refroidissement incontrôlé, entraînant des déformations ou des tensions internes.

🧊 Rappel : Un refroidissement contrôlé est aussi important qu'un chauffage contrôlé.

Le traitement thermique après coulée est une science de l'équilibre : entre chaleur et temps, résistance et ductilité, précision et productivité. Évitez les raccourcis. La performance de la pièce finale dépend de chaque détail.

Conclusion et appel à l'action

Le voyage du métal en fusion à un composant fiable et performant ne s'arrête pas à la coulée. Sans un traitement thermique approprié, même la pièce coulée avec le plus de précision peut ne pas répondre aux attentes mécaniques dans le monde réel.

Qu'il s'agisse de réduire les contraintes pour la fonte grise, d'améliorer la résistance de l'acier ou de stabiliser les dimensions de l'aluminium, une stratégie de traitement thermique sur mesure est essentielle pour les performances et pour éviter des retouches coûteuses ou des défaillances sur le terrain.

📞 Vous travaillez sur un projet de casting critique ?

Nous aidons les ingénieurs et les acheteurs à aligner la qualité de la fonte sur la fiabilité mécanique grâce à une planification experte du traitement thermique.

🔧 S'adresser à un spécialiste →

Obtenez des conseils personnalisés de la part de notre équipe d'ingénieurs.

Nous vous aiderons à choisir la bonne méthode, les bons paramètres et le bon plan d'inspection.

📦 Voir nos services de casting →

Le traitement thermique post-coulée n'est pas seulement une étape, c'est une garantie de qualité.