El recocido es uno de los procesos de tratamiento térmico más fundamentales de la metalurgia. Está diseñado para mejorar la ductilidad, reducir las tensiones internas y refinar la microestructura de metales como el hierro fundido, el acero, el aluminio y las aleaciones de cobre. Al calentar un metal a una temperatura específica, mantenerla durante un tiempo controlado y, a continuación, enfriarlo lentamente -normalmente en el horno-, la estructura atómica del metal se reorganiza en una forma más estable y uniforme.

Qué es el recocido

En términos sencillos, el recocido es un ciclo controlado de calentamiento y enfriamiento que se aplica a los materiales metálicos para alterar sus propiedades físicas y mecánicas sin cambiar su forma. El objetivo principal es ablandar el metal y restaurar su trabajabilidad después de que se haya endurecido o deformado durante procesos como la fundición, la forja o el mecanizado.

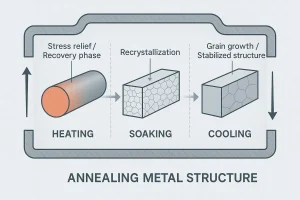

Durante el recocido se producen tres transformaciones microestructurales:

- Recuperación: Se alivian las dislocaciones y las tensiones internas generadas durante la deformación.

- Recristalización: Se forman nuevos granos sin deformación que sustituyen a la estructura deformada.

- Crecimiento del grano: A temperaturas más altas o tiempos de mantenimiento prolongados, los granos se agrandan hasta alcanzar un tamaño estable.

El resultado es un material con mayor ductilidad, estabilidad dimensional y maquinabilidad.

Vista transversal que ilustra cómo se transforman los granos de metal durante el proceso de recocido.

Cómo funciona el proceso de recocido

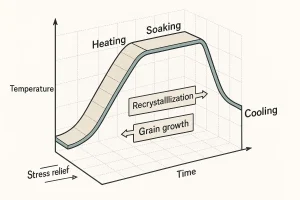

El recocido se realiza mediante un ciclo térmico controlado de tres etapas. En lugar de tratarlos como pasos aislados, es útil ver cómo cada etapa prepara la siguiente: el calentamiento establece un campo de temperatura uniforme, la inmersión completa los cambios microestructurales y el enfriamiento lento bloquea esos cambios sin reintroducir tensiones.

1. Fase de calentamiento

En la fase de calentamiento, el componente se lleva a temperatura a un ritmo medido para que la superficie y el núcleo suban juntos sin grandes gradientes. En el caso de las aleaciones ferrosas, esto suele significar apuntar a 500-900 °CLas piezas fundidas más pesadas se calientan más lentamente para evitar choques térmicos o distorsiones. Una fijación adecuada mantiene equilibradas las trayectorias de carga, y una atmósfera de horno inerte o reductora limita la oxidación o descarburación, de modo que la superficie permanece limpia para su posterior mecanizado. La temperatura se verifica con termopares de control y de carga para que toda la pieza -no sólo el aire del horno- alcance el punto de consigna previsto.

2. Fase de remojo

Una vez que la sección se ha igualado, el remojo permite que se produzca el trabajo metalúrgico. En los aceros, la recuperación progresa hasta la recristalización y produce nuevos granos sin tensiones; en las fundiciones, la morfología del grafito permanece, pero la matriz puede cambiar hacia un estado más blando que corta más limpiamente. Una regla práctica es mantener el tiempo suficiente para que se estabilice la sección gobernante más gruesa -a menudo una base de 30-60 minutos más un tiempo adicional en función del grosor de la sección, mientras se controlan los termopares para confirmar que toda la carga está realmente a temperatura. Esta etapa sienta las bases de unas propiedades mecánicas estables y una mecanizabilidad predecible.

3. Etapa de enfriamiento

A continuación, el enfriamiento fija la estructura conseguida en la inmersión sin reintroducir gradientes ni tensiones residuales. Refrigeración del horno se prefiere cuando se requiere la máxima suavidad y estabilidad dimensional, guiando la pieza lentamente a través de rangos críticos para evitar transformaciones frescas que endurecerían la matriz. Para los hierros fundidos en particular, un enfriamiento deliberado y lento previene el agrietamiento térmico y evita la re-formación de parches de hierro blanco en secciones finas. Las piezas suelen descargarse por debajo de unos 200 °C y se comprueban con referencias maestras para confirmar que el recocido ha proporcionado estabilidad microestructural y dimensional.

curva de temperatura-tiempo que ilustra las tres etapas del proceso de recocido.

Tipos de recocido

Existen diferentes modos de recocido porque los objetivos de producción difieren: a veces se necesita una matriz lo más blanda posible para el mecanizado, a veces sólo es necesario eliminar tensiones y a veces hay que homogeneizar la química antes de cualquier acabado. Pensar en qué resultado necesita a continuación le indicará el subtipo correcto.

1. Recocido completo

El recocido total se elige cuando la prioridad es la máxima blandura y una matriz uniforme de ferrita/perlita en los aceros. La pieza se calienta por encima de Ac₃Se mantiene el tiempo suficiente para que se complete la transformación y, a continuación, se deja enfriar en el horno para que disminuya la dureza y mejore la mecanizabilidad. Esta operación es habitual en piezas forjadas, carcasas de acero fundido y secciones pesadas que posteriormente serán sometidas a un importante proceso de desbaste.

2. Proceso de recocido

Cuando las piezas sólo se han endurecido por deformación y sólo se necesita recuperar la ductilidad para la siguiente pasada, el recocido de proceso es suficiente. Se lleva a cabo por debajo de Ac₁ de modo que la recristalización es limitada, el tiempo a temperatura es modesto y el rendimiento se mantiene alto. El resultado es un conformado más fácil sin el ablandamiento total -o el coste de tiempo- de un recocido completo.

3. Recocido de esferoidización

Los aceros de alto contenido en carbono y los aceros para herramientas responden mejor a la esferoidización cuando el siguiente paso es el corte pesado o el conformado en frío. Manteniendo alrededor (o ciclando cerca) Ac₁Los carburos laminares se rompen en esferoides discretos que reducen las fuerzas de corte y mejoran el acabado superficial. La contrapartida es un ciclo más largo y una menor dureza provisional, que suele ir seguida de un programa de temple y revenido.

4. Recocido de alivio de tensiones

Si la geometría ya es casi neta y las propiedades son aceptables, pero la tensión residual de la fundición, la soldadura o el mecanizado en bruto es motivo de preocupación, el recocido de alivio de tensiones es la opción mínima y específica. A temperaturas muy por debajo del intervalo crítico, relaja la deformación retenida sin cambiar sustancialmente la microestructura o la dureza. Este es el paso típico de estabilización antes del mecanizado de precisión o la inspección dimensional.

5. Recocido por difusión (homogeneización)

Cuando la segregación por solidificación es el factor limitante -común en las fundiciones de aleaciones gruesas-, se utiliza primero el recocido por difusión. El componente se lleva a una temperatura de homogeneización alta durante un tiempo prolongado para que la química se iguale en toda la sección. Como esto puede engrosar los granos, suele ir seguido de un paso de normalización o recocido completo para restablecer la matriz antes del mecanizado.

6. Recocido de recristalización (no ferrosos)

Las aleaciones de aluminio, cobre y latón trabajadas en frío recuperan su ductilidad mediante el recocido de recristalización. A temperaturas comparativamente bajas y tiempos de espera cortos, se forman nuevos granos libres de tensiones sin los riesgos asociados a las temperaturas más elevadas de los metales ferrosos. El resultado son unos doblados más limpios, un menor retorno elástico y un comportamiento de conformado más predecible en la siguiente operación.

Recocido del hierro fundido

El hierro fundido se comporta de forma diferente durante el recocido debido a su contenido en carbono y a su estructura de grafito:

- Hierro gris: 850-900 °C para aliviar las tensiones y mejorar la maquinabilidad.

- Fundición dúctil (fundición nodular): 500-900 °C para aliviar tensiones o recocido completo para mejorar el alargamiento.

- Hierro blanco: 850-950 °C para convertir la cementita en ferrita y grafito, formando hierro maleable.

- ADI (fundición dúctil austenítica): Recocido controlado para preparar el retemplado.

Materiales comúnmente recocidos

| Material | Temperatura típica (°C) | Propósito |

|---|---|---|

| Acero al carbono | 700-900 | Suavizar y refinar el grano |

| Acero inoxidable | 1000-1100 | Aliviar la tensión, restaurar la resistencia a la corrosión |

| Fundición gris | 850-900 | Reducir la tensión, mejorar la maquinabilidad |

| Hierro dúctil | 500-900 | Alivio del estrés o ablandamiento total |

| Aleaciones de aluminio | 300-400 | Aumentar la ductilidad |

| Aleaciones de cobre | 250-500 | Eliminar el endurecimiento del trabajo |

Ventajas del recocido

- Mejora la ductilidad y la tenacidad

- Mejora la maquinabilidad y la estabilidad dimensional

- Alivia las tensiones internas de la fundición o el moldeado

- Reduce la dureza para facilitar el procesamiento

- Homogeneiza la microestructura y afina los granos

- Restaura la resistencia a la corrosión en determinadas aleaciones

Limitaciones y consideraciones

- Proceso largo que requiere un enfriamiento lento

- Posible engrosamiento del grano si se sobrecalienta

- Mayor coste energético

- Riesgo de oxidación o incrustación en hornos al aire libre

- Requiere un control preciso de la temperatura para evitar problemas de fase

Aplicaciones en fundiciones y fabricación modernas

El recocido es indispensable tanto en las operaciones de fundición como en las posteriores a la colada. En las fundiciones modernas de hierro dúctil o acero, se utiliza para:

- Eliminar las tensiones residuales antes de mecanizado o acabado

- Preparar las piezas para endurecimiento o cementación

- Restaurar la dureza en zonas de soldadura afectadas por el calor

- Convertir de hierro blanco a hierro maleable para automoción y tuberías

- Mejorar la precisión dimensional de fundiciones complejas

Conclusión

El recocido sigue siendo uno de los tratamientos térmicos más eficaces y utilizados para los metales. Ya sea en fundiciones que producen piezas fundidas de hierro dúctil o en talleres de mecanizado que preparan piezas para el acabado, el proceso de calentamiento controlado y enfriamiento lento garantiza que los metales alcancen el equilibrio adecuado entre resistencia y ductilidad.

Solicite un presupuesto o hable hoy mismo con nuestros ingenieros de fundición para saber cómo el recocido personalizado y la optimización del tratamiento térmico pueden mejorar el rendimiento y la estabilidad de su fundición.

Preguntas frecuentes sobre el recocido

1. ¿Por qué se aplica el recocido después de la colada?

Tras la fundición, los metales contienen tensiones internas y microestructuras desiguales. El recocido ayuda a aliviar estas tensiones, estabilizar las dimensiones y mejorar la maquinabilidad antes del mecanizado o el acabado superficial.

2. ¿Puede realizarse el recocido más de una vez?

Sí. Los componentes pueden volver a recocido si se han sometido a operaciones adicionales de conformado, mecanizado o soldadura que reintroducen tensión o esfuerzo en el material.

3. ¿Cómo afecta la atmósfera del horno a la calidad del recocido?

El control de la atmósfera es fundamental. Un horno oxidante o contaminado puede provocar incrustaciones o descarburación. En las fundiciones, suelen utilizarse atmósferas inertes o reductoras, como mezclas de nitrógeno o hidrógeno, para obtener resultados de superficie limpia.

4. ¿Cuáles son los problemas habituales durante el recocido?

Los problemas típicos son el calentamiento desigual, la oxidación, el engrosamiento del grano o el alivio incompleto de la tensión. Estos problemas se evitan mediante un control adecuado de la temperatura, un tiempo de remojo adecuado y un enfriamiento lento y uniforme.