La fundición a alta presión (HPDC) ocupa un lugar central en la fabricación moderna de productos ligeros, sobre todo en la producción a gran escala de aleaciones de aluminio, magnesio y zinc. Con la búsqueda de la reducción de peso y la integración por parte de la industria del automóvil, junto con la demanda de perfiles ultrafinos por parte de la electrónica de consumo, el HPDC se ha convertido en el proceso preferido para fabricar componentes estructurales de automoción, carcasas de motores y cajas electrónicas de precisión. Este artículo explora los principios del proceso, los materiales típicos, las ventajas técnicas y las limitaciones del HPDC para proporcionar una guía de selección completa para sus necesidades de ingeniería.

¿Qué es la fundición a alta presión?

La fundición a alta presión (HPDC) es un proceso de fabricación de moldes permanentes en el que el metal fundido se inyecta en una matriz de acero diseñada con precisión a velocidades extremadamente altas y bajo una importante presión mecánica.

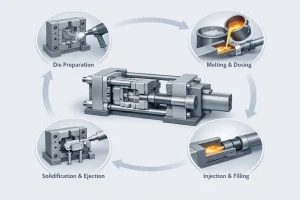

Como se ilustra en el siguiente diagrama del proceso, Las principales características de este proceso son el llenado a alta presión/alta velocidad, el uso de moldes metálicos permanentes y los ciclos de producción cortos. En términos de parámetros técnicos, las presiones de inyección suelen oscilar entre 1.500 y 25.000 psi, con velocidades de llenado que alcanzan los 30-100 m/s. La acción sincronizada del émbolo de inyección y la fuerza de sujeción garantiza que el metal fundido ocupe por completo la cavidad de la matriz en cuestión de milisegundos.

Historia y desarrollo de la fundición a alta presión

La tecnología de fundición a presión se originó a mediados del siglo XIX en la industria de la impresión, donde se utilizó inicialmente para fundir tipos de plomo. Las exigencias industriales posteriores hicieron que el proceso pasara de la simple conformación de formas a la fabricación de componentes funcionales complejos.

A principios del siglo XX, la explosión de la demanda de piezas de motor en la industria del automóvil hizo que la fundición a presión de aluminio se convirtiera en la corriente principal de la industria. A finales del siglo XX, la introducción de la ingeniería asistida por ordenador (CAE) y los programas de simulación hicieron que la fundición a presión pasara de ser un oficio basado en la experiencia a una ciencia de precisión controlada. Hoy en día, la industria avanza hacia la "giga-fundición", con el objetivo de integrar docenas de componentes de carrocería en una sola pieza de fundición de aluminio.

Cómo funciona la fundición a alta presión

La fundición a alta presión es un proceso cíclico altamente automatizado en el que cada paso requiere un control preciso de los parámetros para garantizar las propiedades mecánicas y la calidad de la superficie de la pieza final.

1.Die Preparación y pulverización

Antes de cada ciclo, las superficies del molde se limpian y se rocían con un agente desmoldeante. Este lubricante no sólo facilita la expulsión de la colada, sino que también crea una barrera térmica que regula la temperatura de la matriz y protege el acero de la erosión del metal fundido.

2.Fundición y dosificación de metales

El metal se calienta a una temperatura determinada en un horno controlado. Un sistema de dosificación automatizado (como una cuchara o bomba robotizada) transfiere un volumen preciso de metal fundido al manguito de inyección de la máquina de fundición a presión, lo que es fundamental para mantener la consistencia del peso de la pieza.

3.Inyección y llenado a alta presión

El émbolo de inyección se mueve en dos fases distintas: una fase lenta para purgar el aire del manguito de inyección, seguida de una aceleración instantánea (milisegundos) para llenar la cavidad. Esta alta velocidad garantiza que el metal llene las secciones de paredes finas antes de que comience la solidificación.

4.Solidificación, expulsión y recorte

El sistema mantiene una presión elevada (intensificación) para compensar la contracción del volumen durante el enfriamiento. Una vez solidificada, la matriz se abre y los pasadores eyectores empujan la pieza hacia el exterior. Por último, el sistema de canal y los desbordamientos se eliminan mediante un troquel de recorte o un proceso robotizado.

Diferencias entre HPDC y LPDC (HPDC vs. LPDC)

A la hora de seleccionar un proceso de fundición, es vital comprender los límites técnicos entre la fundición a alta presión (HPDC) y la fundición a baja presión (LPDC), ya que influye directamente en el rendimiento y el coste.

En relación con presión y velocidad de llenadoLa HPDC se basa en una presión mecánica extrema y un flujo de alta velocidad, lo que la hace ideal para piezas complejas de paredes finas (1-4 mm). Por el contrario, LPDC utiliza una presión de aire baja para un llenado suave y tranquilo, que es más adecuado para piezas de paredes más gruesas y estructuralmente más sencillas.

En términos de densidad interna y tratamiento térmicoEl LPDC sigue un patrón de solidificación direccional que da lugar a muy pocos poros internos, lo que permite que las piezas se sometan a tratamientos térmicos de envejecimiento y solución T6. El HPDC, debido a la turbulencia del llenado a alta velocidad, tiende a atrapar aire; estos microporos se expanden durante el tratamiento térmico a alta temperatura, provocando ampollas en la superficie. Por lo tanto, en general no se recomienda el tratamiento T6 para las piezas HPDC estándar.

De un eficacia y aplicación punto de vista, el HPDC tiene un ciclo de producción muy corto y es la mejor opción para conseguir economías de escala. Aunque el LPDC ofrece mayor hermeticidad y resistencia mecánica, suele reservarse para componentes críticos para la seguridad, como las llantas de aluminio, mientras que el HPDC se utiliza para carcasas y soportes complejos.

Materiales utilizados en la fundición a alta presión

Los distintos materiales confieren a las piezas de fundición a presión características físicas y mecánicas únicas. Seleccionar la aleación adecuada es el requisito previo para equilibrar coste, peso y funcionalidad.

Aleaciones de aluminio

Es el material más común para HPDC (por ejemplo, ADC12, A380), y ofrece una excelente relación resistencia-peso, alta conductividad térmica y buena resistencia a la corrosión. Es el material preferido para componentes industriales y de automoción.

Aleaciones de magnesio

Al ser el metal estructural más ligero, las aleaciones de magnesio (por ejemplo, AZ91D) proporcionan una amortiguación de las vibraciones y una capacidad de blindaje frente a la EMI superiores. Se utilizan mucho en armazones de electrónica de consumo de gama alta y en componentes interiores de automóviles.

Aleaciones de zinc

Las aleaciones de zinc (por ejemplo, Zamak 3) presentan una excelente fluidez y bajos puntos de fusión, lo que permite obtener paredes ultrafinas (menos de 0,5 mm). También son respetuosas con el utillaje, lo que se traduce en una vida útil excepcionalmente larga de las matrices.

Otras aleaciones especiales

Esta categoría incluye aleaciones de cobre para piezas de alta resistencia al desgaste y aleaciones de aluminio con bajo contenido en silicio especialmente desarrolladas para piezas que requieren una elevada hermeticidad o acabados de tratamiento superficial específicos.

Ventajas de la fundición a alta presión

- Alta eficiencia de producción: Los tiempos de ciclo cortos la convierten en la solución más económica para la producción en serie (más de 10.000 unidades al año).

- Complejidad de paredes delgadas: Capaz de formar geometrías extremadamente complejas, reduciendo significativamente la necesidad de mecanizado secundario.

- Coherencia dimensional: La alta repetibilidad y el control de tolerancia estable lo hacen ideal para líneas de montaje automatizadas.

Limitaciones de la fundición a alta presión

- Riesgos de porosidad: El llenado a alta velocidad puede provocar el atrapamiento de aire, lo que limita la soldabilidad de la pieza y el tratamiento térmico convencional a alta temperatura.

- Inversión inicial elevada: El coste de las matrices de precisión y de la maquinaria de fundición a presión a gran escala es elevado, por lo que resulta inadecuado para la producción de volúmenes muy reducidos.

- Sensibilidad del espesor de pared: Sensible a las secciones gruesas (puntos calientes); los diseños deben mantener un grosor de pared uniforme para evitar defectos de contracción.

Aplicaciones de la fundición a alta presión

Debido a su equilibrio entre eficacia de producción y complejidad estructural, el HPDC se utiliza en industrias con elevados requisitos de precisión y capacidad.

Automoción

El HPDC domina el sector de la automoción y se utiliza para carcasas de cajas de cambios, tapas de motores, soportes de dirección, carcasas de alternadores y estructuras integradas de carrocerías. Sus propiedades ligeras son esenciales para mejorar la eficiencia del combustible y la autonomía de los vehículos eléctricos.

Electrónica de consumo

Gracias a su capacidad para lograr paredes ultrafinas y excelentes acabados superficiales, el HPDC se utiliza ampliamente en armazones de smartphones, chasis de portátiles, componentes internos de tabletas y cuerpos de cámaras, proporcionando un soporte rígido pero ligero.

Equipos industriales y de comunicación

En el sector industrial, el HPDC se utiliza para cuerpos de bombas, carcasas de herramientas eléctricas y bases de disipadores térmicos. En telecomunicaciones, es el principal proceso de fabricación de radiadores de estaciones base 5G y soportes de cavidades de antenas, donde su conductividad térmica garantiza la estabilidad de los equipos.

PREGUNTAS FRECUENTES

P: ¿Por qué este proceso se denomina fundición a presión de "alta presión"? R: A diferencia de la fundición por gravedad o la fundición a baja presión (<0,1 MPa), HPDC aplica una presión mecánica masiva durante la fase de llenado (normalmente de 10 MPa a más de 150 MPa). Esta alta presión obliga al metal fundido a superar la resistencia y rellenar huecos intrincados de forma instantánea.

P: ¿Pueden las piezas HPDC alcanzar un nivel de estanqueidad hermética? R: Sí. Aunque existe el riesgo de que quede aire atrapado, mediante un diseño optimizado del canal, fundición a presión asistida por vacío o tratamientos secundarios de impregnación, HPDC puede cumplir los requisitos de hermeticidad de la mayoría de las carcasas de motores y componentes de fluidos.

P: ¿Se pueden anodizar las piezas fundidas a presión? R: El aluminio de fundición a presión estándar (con alto contenido en silicio) suele aparecer oscuro o moteado tras el anodizado. Si es necesario anodizar, deben utilizarse aleaciones especiales con bajo contenido en silicio, o bien considerar acabados alternativos como la electroforesis o el recubrimiento en polvo.

Conclusión

La fundición a alta presión (HPDC) es el camino óptimo para equilibrar "geometría compleja, ligereza y bajo coste unitario". Aunque presenta retos en el control de la porosidad y la inversión inicial, su posición en la fabricación moderna para la producción de gran volumen y alta consistencia es insustituible.

[Cargue sus dibujos 3D ahora para un presupuesto rápido]. [Póngase en contacto con nuestros ingenieros para hablar de la selección de su proceso].