Rostfreier Stahl ist eine Legierung aus Eisen, Chrom und geringen Mengen anderer Elemente. Seine einzigartigen Eigenschaften ergeben sich aus der Tatsache, dass es mindestens 10.5% ChromDies ist der Hauptbestandteil, der für die überragende Korrosionsbeständigkeit sorgt und es ermöglicht, in einer Vielzahl von rauen Umgebungen dauerhaft und stabil zu bleiben.

Dieser Artikel gibt einen umfassenden Überblick über die Zusammensetzung, die Arten und die Eigenschaften von rostfreiem Stahl sowie über seine weit verbreiteten Anwendungen in verschiedenen Bereichen.

Die Geschichte des Edelstahls

Wussten Sie, wie rostfreier Stahl entdeckt wurde? Seine Entstehung war in der Tat ein völliger Zufall.

Im Jahr 1913 hat ein britischer Metallurge namens Harry Brearley war damit beschäftigt, eine Legierung für Geschützrohre zu finden, die nicht rostet. Er führte unzählige Experimente durch, aber keines schien zu funktionieren. Schließlich verwarf er eine Probe mit einem hohen Chromgehalt und ließ sie einfach auf einem Schrotthaufen liegen, ohne sich darum zu kümmern.

Als er Monate später den Stapel erneut durchsuchte, stellte er zu seinem Erstaunen fest, dass alle anderen Stahlproben verrostet waren, während die vergessene Probe immer noch blank und glänzend war. Dieser scheinbar unbedeutende Fund entschlüsselte das Geheimnis der Korrosionsbeständigkeit von rostfreiem Stahl und veränderte unsere Welt von Grund auf.

Wie wird rostfreier Stahl hergestellt?

Die Herstellung von rostfreiem Stahl ist ein komplexer und präziser industrieller Prozess. Vom Rohmaterial bis zum fertigen Produkt in unseren Händen durchläuft es mehrere wichtige Schritte.

1. Schmelzen und Gießen

Stellen Sie sich einen riesigen Schmelzofen vor. Hier werden alle Rohstoffe - Edelstahlschrott, Eisen und Chrom - in einem Hochtemperaturprozess eingeschmolzen, der 8 bis 10 Stunden dauern kann. Nach dem Abkühlen wird der geschmolzene Stahl in halbfertige Formen wie große Brammen, Knüppel, Stangen und runde Rohre gegossen, um sie für ihre weitere Verarbeitung vorzubereiten.

2. Bildung von

Anschließend werden diese Halbfertigprodukte erhitzt und durch massive Walzen gewalzt. Ähnlich wie beim Ausrollen von Teig werden Brammen und Knüppel zu Platten und Blechen geglättet, während Stäbe zu Drähten und Stangen werden. In diesem Schritt erhält der rostfreie Stahl die uns allen bekannten Grundformen.

3. Wärmebehandlung

Nach der Formgebung muss der nichtrostende Stahl ein "Anlassen" durchlaufen. Bei diesem als Glühen bezeichneten Prozess wird das Metall erhitzt und anschließend kontrolliert abgekühlt, um innere Spannungen abzubauen und es weicher zu machen. Diese Phase ist äußerst heikel, da unterschiedliche Abkühlgeschwindigkeiten und -temperaturen die Eigenschaften des Stahls drastisch verändern können. So kann beispielsweise eine schnelle Abkühlung die Festigkeit des Stahls erhöhen, ohne seine Zähigkeit zu beeinträchtigen.

4. Entkalkung

Nach dem Glühen bildet sich eine Oxidschicht auf der Stahloberfläche. Um seine saubere Oberfläche wiederherzustellen, wird er einem Entzunderungsprozess unterzogen. Das gebräuchlichste Verfahren ist das Beizen, bei dem eine Salpetersäure-Flusssäure-Lösung zur Reinigung des Stahls verwendet wird. Bei einer anderen Methode, dem Elektroreinigen, werden elektrischer Strom und eine Phosphorsäurelösung verwendet. Die Wahl des Verfahrens hängt von der jeweiligen Stahlsorte ab.

5. Schneiden

Bevor das Endprodukt hergestellt werden kann, muss der Stahl in der Regel in präzise Formen und Größen geschnitten werden. Es gibt viele Methoden, vom einfachen mechanischen Schneiden mit Scheren und Kreismessern bis hin zum Hochgeschwindigkeitssägen, Stanzen und Schneiden. Für dickere Stähle werden Brennschneiden und Plasmaschneiden eingesetzt.

6. Fertigstellung

Dies ist der letzte und entscheidende Schritt, der dem rostfreien Stahl sein poliertes Aussehen verleiht, insbesondere bei Produkten, die direkt dem Endverbraucher zugewandt sind. Durch eine Reihe von Polier- und Schleifvorgängen kann der Stahl verschiedene Oberflächenbehandlungen erhalten, von einem matten Aussehen bis hin zu einem glänzenden, reflektierenden oder sogar spiegelnden Aussehen. Nach all diesen Schritten ist der Stahl schließlich bereit, verkauft und in die ganze Welt verschickt zu werden.

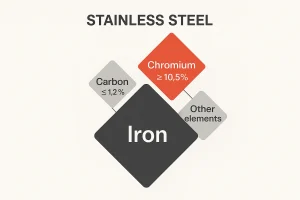

Zusammensetzung von rostfreiem Stahl

Hier sind die wichtigsten Elemente, aus denen rostfreier Stahl besteht:

- Eisen (Fe): Das wichtigste Basiselement der Legierung.

- Chrom (Cr): Das wichtigste Element. Wenn sein Gehalt 10,5% übersteigt, bildet es die dichte, passive Schicht auf der Oberfläche, die Korrosion verhindert.

- Kohlenstoff (C): Beeinflusst die Härte und Festigkeit des Stahls.

- Nickel (Ni): Verbessert die Zähigkeit, Duktilität und Korrosionsbeständigkeit des Stahls, insbesondere gegenüber Säuren.

- Molybdän (Mo): Erhöht die Beständigkeit des Stahls gegen Lochfraßkorrosion in chloridhaltigen Umgebungen, wie z. B. Salzwasser, beträchtlich.

- Andere Elemente: Dazu gehören Mangan, Silizium und Stickstoff, die zur Feinabstimmung der Stahleigenschaften verwendet werden.

Arten von rostfreiem Stahl

Auf der Grundlage ihrer Mikrostruktur und ihrer Haupteigenschaften werden die nichtrostenden Stähle in mehrere große Familien eingeteilt:

- Austenitischer rostfreier Stahl: Die gebräuchlichste Sorte, bekannt für ihre hervorragende Korrosionsbeständigkeit, Duktilität und Schweißbarkeit. Er ist im Allgemeinen nicht magnetisch.

- Martensitischer rostfreier Stahl: Kann wärmebehandelt werden, um eine hohe Härte und Festigkeit zu erreichen, jedoch mit relativ geringer Korrosionsbeständigkeit. Es ist magnetisch.

- Ferritischer rostfreier Stahl: Bietet gute Korrosions- und Oxidationsbeständigkeit zu relativ geringen Kosten. Es ist magnetisch.

- Duplex-Edelstahl: Kombiniert die besten Eigenschaften von austenitischen und ferritischen Strukturen und bietet eine Kombination aus hoher Festigkeit und hervorragender Korrosionsbeständigkeit.

- Ausscheidungshärtender (PH) Edelstahl: Kann durch ein spezielles Wärmebehandlungsverfahren eine extrem hohe Festigkeit und Härte erreichen und gleichzeitig eine gute Korrosionsbeständigkeit aufweisen.

Gängige Edelstahlsorten

Die folgende Tabelle zeigt einige gängige Gussqualitäten für jeden Typ:

| Typ | Übliche Guss-Sorten | Entsprechende Standard-Noten | Wichtige Eigenschaften | Anwendungen |

| Austenitisch | CF8, CF8M | 304, 316 | Korrosionsbeständig, gute Duktilität | Lebensmittelverarbeitungsgeräte, Küchengeräte, Chemikalienbehälter, Schiffsteile (316) |

| Martensitisch | CA15, CA40 | 410, 420 | Hohe Härte, hohe Festigkeit | Besteck, Ventile, Turbinenschaufeln, chirurgische Instrumente |

| Ferritisch | CA6NM | 430 | Geringere Kosten, gute Korrosionsbeständigkeit | Autoabgassysteme, Küchengeräte, Ofenteile |

| Duplex | CD4MCu | 2205 | Hohe Festigkeit, hervorragende Korrosionsbeständigkeit | Chemische Verarbeitung, Öl- und Gasindustrie, Meeresumgebungen, Strukturkomponenten |

Merkmale von nichtrostendem Stahl

Kernleistung

-

Außergewöhnliche Korrosionsbeständigkeit: Die bekannteste Eigenschaft von rostfreiem Stahl ist seine hervorragende Korrosionsbeständigkeit. Dies ist zurückzuführen auf ein Minimum an 10.5% Chrom in seiner Legierung, die eine unsichtbare, selbstreparierende Passivschicht auf der Oberfläche des Metalls. Dank dieses Schutzfilms widersteht nichtrostender Stahl einer Vielzahl von korrosiven Medien, einschließlich Feuchtigkeit, Chemikalien und Salzwasser.

-

Hohe Festigkeit und Zähigkeit: Rostfreier Stahl verfügt über hervorragende mechanische Eigenschaften. Er kann hohen Druck- und Stoßbelastungen standhalten und wird daher häufig für Konstruktionen verwendet, die eine hohe Festigkeit und Stoßfestigkeit erfordern, wie z. B. Gebäude, Brücken und verschiedene Industrieanlagen. Seine hohe Zähigkeit verhindert außerdem, dass er bricht, was die Sicherheit bei seinen Anwendungen gewährleistet.

-

Gute Verarbeitbarkeit: Rostfreier Stahl ist nicht schwer zu bearbeiten. Er lässt sich durch verschiedene Verfahren wie Gießen, Schmieden, Schweißen und Schneiden leicht zu einer Vielzahl komplexer Formen verarbeiten. Diese Vielseitigkeit macht ihn zu einem idealen Werkstoff für Anwendungen in der Automobil-, Luft- und Raumfahrt- und Präzisionsinstrumentenindustrie.

-

Ausgezeichnete Hitze- und Kältebeständigkeit: Bestimmte Edelstahlsorten können ihre stabile Leistung bei extrem hohen oder niedrigen Temperaturen beibehalten, ohne spröde oder weich zu werden. Dies macht ihn zu einem bevorzugten Werkstoff für die Herstellung kritischer Komponenten wie Ofenteile, Kryobehälter und Raketentriebwerke.

Herausragende Vorteile

-

Sicherheit und Hygiene: Die glatte, porenfreie Oberfläche von Edelstahl beherbergt keine Bakterien und gibt keine schädlichen Stoffe an Lebensmittel oder den menschlichen Körper ab. Dies macht ihn zu einem Maßstab für Hygiene und zur ersten Wahl für medizinische Instrumente, Geschirr und Geräte zur Lebensmittelverarbeitung. Die leichte Reinigbarkeit reduziert zudem die Wartungskosten und das Risiko von Kreuzkontaminationen erheblich.

-

Ästhetik und Pflege: Edelstahl hat ein einzigartiges, modernes Aussehen und einen natürlichen Glanz, der keine Beschichtung oder Veredelung erfordert. Dank seiner Widerstandsfähigkeit gegen Kratzer und Flecken ist er leicht zu pflegen, und ein einfaches Abwischen mit einem Reinigungsmittel genügt, um seinen Glanz wiederherzustellen. Daher ist es in der Architektur, in Küchen und bei der Gestaltung von Konsumgütern sehr beliebt.

-

Hohe Wiederverwertbarkeit und Umweltfreundlichkeit: Nichtrostender Stahl ist ein äußerst nachhaltiges "grünes" Material. Da er wertvolle Legierungselemente wie Chrom und Nickel enthält, ist das Recycling von rostfreiem Stahl wirtschaftlich sehr attraktiv, und seine Recyclingrate liegt nahe bei 100%. Auf diese Weise entsteht eine hocheffiziente "Ofen-zu-Ofen"-Kreislaufwirtschaft, die den Bedarf an neuem Mineralienabbau deutlich reduziert und den ökologischen Fußabdruck minimiert.

Typische Verwendungszwecke von Gussstücken aus Edelstahl

Die Kombination der Eigenschaften von rostfreiem Stahl mit der Flexibilität des Gießens hat Edelstahlguss zu einer idealen Wahl für die Herstellung komplexer Teile gemacht. Gussteile aus nichtrostendem Stahl sind weit verbreitet in:

- Chemische und petrochemische Industrie: Für Komponenten wie Pumpengehäuse, Ventile, Laufräder und Rohrfittings, die mit korrosiven Flüssigkeiten umgehen.

- Lebensmittel- und Getränkeindustrie: Für die Herstellung verschiedener hygienischer Geräte, wie Mischer, Filter und Behälter.

- Marine und Schiffstechnik: Für Schiffsbeschläge, Propeller und Seewasserpumpen aufgrund ihrer Widerstandsfähigkeit gegen Salzwasserkorrosion.

- Medizinische Geräte: Für chirurgische Instrumente, Implantate und andere medizinische Gerätekomponenten.

Häufig gestellte Fragen (FAQ)

Hier finden Sie Antworten auf einige der am häufigsten gestellten Fragen zu nichtrostendem Stahl.

Was ist der Unterschied zwischen rostfreiem Stahl und normalem Stahl?

Der wichtigste Unterschied ist Chrom. Normaler Stahl, der hauptsächlich aus Eisen und Kohlenstoff besteht, rostet leicht in einer feuchten Umgebung. Im Gegensatz dazu enthält rostfreier Stahl mindestens 10.5% Chromdie eine unsichtbare, selbstheilende Passivschicht auf der Oberfläche bildet. Diese Schutzschicht verleiht dem nichtrostenden Stahl seine hervorragende Korrosionsbeständigkeit.

Ist rostfreier Stahl magnetisch?

Die meisten gebräuchlichen austenitischen Sorten von rostfreiem Stahl, wie 304 und 316, sind im geglühten Zustand im Allgemeinen nicht magnetisch. Sie können jedoch nach Kaltbearbeitung oder Schweißen schwach magnetisch werden. Andere Arten, wie martensitische und ferritische nichtrostende Stähle, sind magnetisch.

Wie erkennt man, ob etwas aus rostfreiem Stahl ist?

Für einen endgültigen Test ist zwar ein Labor erforderlich, aber Sie können eine grundlegende Prüfung mit einem Magneten durchführen. Wenn das Material stark vom Magneten angezogen wird, handelt es sich wahrscheinlich um eine magnetische Art von rostfreiem Stahl oder eine andere Stahllegierung. Sie können auch nach Markierungen suchen und die Reaktion des Materials auf einen Säuretest überprüfen, um ein eindeutigeres Ergebnis zu erhalten.

Kann rostfreier Stahl geschweißt werden?

Ja, nichtrostender Stahl ist schweißbar, aber das Verfahren erfordert spezielle Techniken, um seine Korrosionsbeständigkeit zu erhalten. Ein angemessenes Wärmemanagement und die Verwendung geeigneter Schweißmaterialien sind entscheidend, um sicherzustellen, dass die endgültige Schweißnaht die gewünschten Eigenschaften beibehält.

Kontakt

Möchten Sie das am besten geeignete Edelstahlmaterial für Ihr Projekt finden? Unser Expertenteam steht Ihnen mit professioneller Beratung und maßgeschneiderten Lösungen zur Seite. Ganz gleich, ob Sie die Leistungsunterschiede zwischen verschiedenen Stahlsorten verstehen müssen oder eine fachkundige Beratung für eine bestimmte Anwendung benötigen, wir sind für Sie da und bieten umfassende Unterstützung. Kontaktieren Sie uns jetzt für ein kostenloses Angebot und technische Unterstützung.